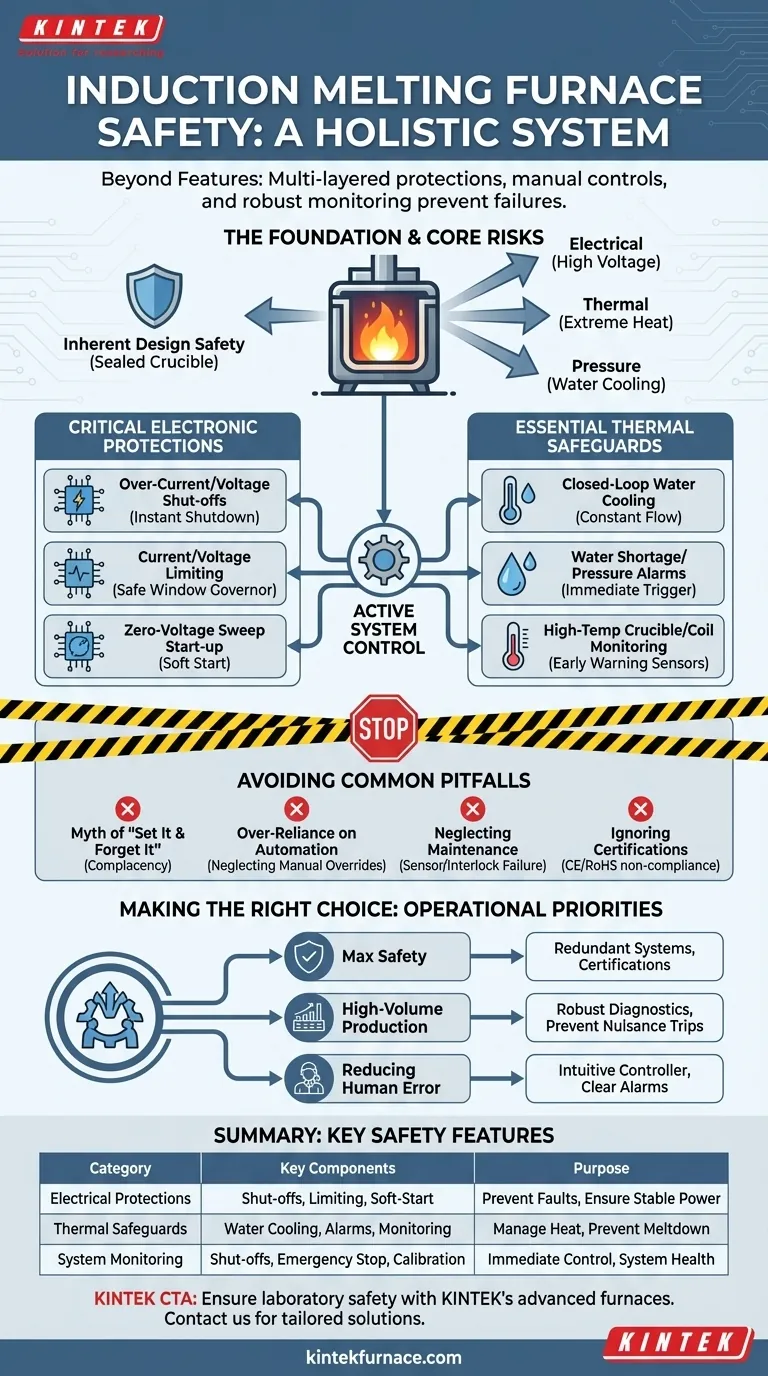

Bei der Bewertung eines Induktionsofens sollte Sicherheit Ihre primäre Überlegung sein und als vollständiges System und nicht als eine Liste von Merkmalen betrachtet werden. Die kritischsten Sicherheitsmerkmale sind ein mehrschichtiges System aus automatischen Schutzvorrichtungen, manuellen Notfallsteuerungen und einer robusten Systemüberwachung. Dazu gehören automatische Abschaltungen bei elektrischen und thermischen Fehlern, deutlich sichtbare Not-Aus-Tasten und eine umfassende Überwachung der Wasserkühl- und Stromversorgungssysteme.

Wahre Ofensicherheit liegt nicht in einem einzelnen Merkmal, sondern in einem ganzheitlichen System, das darauf ausgelegt ist, Ausfälle zu verhindern, bevor sie auftreten, und sofortige Kontrolle zu ermöglichen, falls sie doch eintreten. Dieses System integriert inhärente Designsicherheit, aktive elektronische Überwachung und direkte Bedienersteuerungen.

Die Grundlage der Induktionsofensicherheit

Um die notwendigen Sicherheitsmerkmale zu verstehen, müssen Sie zunächst die Kernprinzipien und inhärenten Risiken der Technologie verstehen. Ein Induktionsofen ist grundsätzlich sicherer als ein flammenbasierter Ofen, aber seine Hochleistungs-Elektro- und Thermalsysteme erfordern Respekt.

Inhärente Designsicherheit

Induktionsöfen arbeiten ohne offene Flammen oder Verbrennungsprodukte. Der Heizprozess findet in einem versiegelten Tiegel statt, was das Risiko von Bränden, Verbrennungen und der Exposition gegenüber giftigen Dämpfen im Vergleich zu herkömmlichen Methoden erheblich reduziert.

Dieses geschlossene Design ist die erste Sicherheitsebene, eliminiert jedoch nicht alle Gefahren.

Die Kernrisiken: Elektrisch, thermisch und Druck

Die primären Risiken ergeben sich aus den Kernkomponenten. Ein hochfrequenter Wechselstrom wird durch wassergekühlte Kupferspulen geleitet, wodurch ein intensives Magnetfeld erzeugt wird.

Dies schafft drei potenzielle Fehlerquellen:

- Elektrisch: Hohe Spannung und Strom aus der Stromversorgung.

- Thermisch: Extreme Hitze, die im Tiegel und in der Spule erzeugt wird.

- Druck: Das geschlossene Wasserkühlsystem steht unter Druck und ist entscheidend, um katastrophale Überhitzung zu verhindern.

Effektive Sicherheitssysteme sind darauf ausgelegt, diese drei Bereiche ständig zu überwachen und zu steuern.

Kritische elektronische und elektrische Schutzvorrichtungen

Die Stromversorgung des Ofens ist sein Herzstück, und moderne Systeme verfügen über mehrere Selbstschutzfunktionen, die direkt in die Steuerlogik integriert sind. Diese sind nicht optional; sie sind unerlässlich, um sowohl die Ausrüstung als auch den Bediener zu schützen.

Überstrom- und Überspannungsschutz

Das System muss kontinuierlich den elektrischen Strom und die Spannung überwachen, die der Induktionsspule zugeführt werden. Wenn es eine Spitze erkennt, die die sicheren Betriebsgrenzen überschreitet – oft aufgrund eines Kurzschlusses oder einer Schwankung im Stromnetz –, sollte es die Stromversorgung sofort abschalten, um Schäden an der Spule und der Leistungselektronik zu verhindern.

Strombegrenzungs- und Spannungsbegrenzungsfunktionen

Unabhängig von vollständigen Abschaltungen fungieren diese Funktionen als Regler. Sie stellen sicher, dass der Ofen innerhalb eines vorgeschriebenen sicheren elektrischen Fensters arbeitet, wodurch allmähliche Schäden verhindert und eine stabile Leistung aufrechterhalten wird, ohne die Hauptschutzvorrichtungen unnötig auszulösen.

Nullspannungs-Sweep-Start

Ein hochwertiger Ofen verwendet Software, um sicherzustellen, dass die Stromversorgung bei Nullspannung gestartet wird. Dieser "Sanftanlauf" verhindert einen plötzlichen Stromstoß, der die elektrische Belastung der Komponenten reduziert und die häufigen Anläufe, die bei Gießvorgängen üblich sind, viel sicherer und zuverlässiger macht.

Wesentliche thermische und mechanische Schutzvorrichtungen

Während die Elektronik die Leistung verwaltet, muss ein separates System die immense Hitze und die Komponenten, die sie enthalten, verwalten.

Geschlossenes Wasserkühlsystem

Dies ist wohl das kritischste Sicherheitssystem. Die Kupferinduktionsspulen würden ohne einen konstanten Fluss von kaltem Wasser in Sekundenschnelle schmelzen. Ein robustes, geschlossenes System ist nicht verhandelbar.

Wassermangel- und Druckalarme

Das Kühlsystem muss mit Sensoren ausgestattet sein, die einen sofortigen Alarm und eine automatische Ofenabschaltung auslösen, wenn der Wasserdruck abfällt oder der Durchfluss unterbrochen wird. Dies ist die primäre Verteidigung gegen das Schmelzen der Spule.

Hochtemperatur-Tiegel- und Spulenüberwachung

Moderne Systeme verwenden thermische Sensoren, um die Temperatur des Tiegels und der Induktionsspule selbst zu überwachen. Dies bietet eine Frühwarnung, wenn eine Schmelze zu heiß wird oder das Kühlsystem unterdurchschnittlich arbeitet, was Korrekturmaßnahmen vor einem Ausfall ermöglicht.

Verständnis der Kompromisse und häufigen Fallstricke

Ein funktionsreicher Ofen garantiert keine Sicherheit. Das Bewusstsein für gängige Betriebsannahmen und Fallstricke ist entscheidend.

Der Mythos vom "Einrichten und Vergessen"

Fortschrittliche Automatisierungs- und Selbstschutzfunktionen können zu Nachlässigkeit führen. Bediener müssen verstehen, dass dies Schutzvorrichtungen sind, keine Ersatzmittel für eine ordnungsgemäße Überwachung und die Einhaltung von Standardbetriebsverfahren.

Übermäßige Abhängigkeit von der Automatisierung

Während die "Ein-Knopf-Bedienung" Prozesse vereinfacht und die Wahrscheinlichkeit bestimmter Fehler reduziert, müssen die Bediener dennoch geschult werden, Warnzeichen zu erkennen und zu wissen, wie man manuelle Übersteuerungen, insbesondere den Not-Aus, verwendet.

Vernachlässigung von Wartung und Kalibrierung

Sicherheitssensoren und Verriegelungen sind nur wirksam, wenn sie ordnungsgemäß funktionieren. Ein Ofen, der nicht regelmäßig für sein Kühlsystem, seine elektrischen Kontakte und seine Sensorkalibrierung gewartet wird, stellt ein unkalkulierbares Risiko dar.

Ignorieren von Zertifizierungen durch Dritte

Achten Sie auf die Einhaltung anerkannter Industriestandards wie CE (für Europa) oder RoHS. Diese Zertifizierungen sind nicht nur Papierkram; sie zeigen an, dass ein Dritter das Design und die Konstruktion des Ofens anhand etablierter Sicherheits- und Umweltstandards überprüft hat.

Die richtige Wahl für Ihren Betrieb treffen

Die ideale Sicherheitskonfiguration hängt von Ihrer spezifischen Anwendung und Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Bediener- und Anlagensicherheit liegt: Priorisieren Sie Öfen mit redundanten Sicherheitssystemen, umfassenden Alarmprotokollen und international anerkannten Sicherheitszertifizierungen.

- Wenn Ihr Hauptaugenmerk auf hochvolumiger, kontinuierlicher Produktion liegt: Betonen Sie robuste, selbstdiagnostizierende Kühlsysteme und fortschrittliche elektronische Schutzvorrichtungen, die unnötige Auslösungen verhindern und Geräte vor Schäden schützen.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung menschlicher Fehler liegt: Suchen Sie nach einem System mit einer hochintuitiven Smart-Steuerung, vereinfachten Bedienschritten und klaren, eindeutigen Alarmanzeigen.

Indem Sie ein ganzheitliches Sicherheitssystem priorisieren, investieren Sie nicht nur in Ausrüstung, sondern auch in die langfristige Widerstandsfähigkeit und Sicherheit Ihres gesamten Betriebs.

Zusammenfassungstabelle:

| Kategorie der Sicherheitsmerkmale | Schlüsselkomponenten | Zweck |

|---|---|---|

| Elektrische Schutzvorrichtungen | Überstrom-/Überspannungsabschaltungen, Strom-/Spannungsbegrenzung, Nullspannungs-Sweep-Start | Verhindert elektrische Fehler, gewährleistet eine stabile Stromversorgung |

| Thermische und mechanische Schutzvorrichtungen | Geschlossene Wasserkühlung, Wassermangel-/Druckalarme, Hochtemperaturüberwachung | Wärmemanagement, verhindert Spulenschmelzen und Überhitzung |

| Systemüberwachung und -steuerung | Automatische Abschaltungen, Not-Aus-Tasten, Sensorkalibrierung | Bietet sofortige Kontrolle, überwacht den Systemzustand und gewährleistet Zuverlässigkeit |

| Zertifizierungen und Standards | CE, RoHS-Konformität | Überprüfung der Designsicherheit und Umweltstandards durch Validierung durch Dritte |

Gewährleisten Sie die Sicherheit und Effizienz Ihres Labors mit den fortschrittlichen Induktionsschmelzöfen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie Eigenfertigung bieten wir verschiedenen Laboren zuverlässige Hochtemperaturlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Gehen Sie keine Kompromisse bei der Sicherheit ein – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen die Widerstandsfähigkeit und Leistung Ihres Betriebs verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit