Im Kern werden Strom und Spannung in einem Elektrolichtbogenofen (ELO) durch ein dynamisches Rückkopplungssystem gesteuert. Die primäre Methode ist die präzise physische Bewegung der Graphitelektroden, die automatisch angehoben oder abgesenkt werden, um einen Zielstrom aufrechtzuerhalten, kombiniert mit Anpassungen der Spannungseinstellungen des Ofentransformators.

Die Herausforderung beim ELO-Betrieb besteht nicht nur darin, Strom zu liefern, sondern ihn präzise zu steuern. Die Steuerung von Strom und Spannung ist ein ständiger Balanceakt zwischen der Maximierung der Energieübertragung für effizientes Schmelzen, der Aufrechterhaltung der Lichtbogenstabilität und dem Schutz der Ofenausrüstung vor Beschädigung.

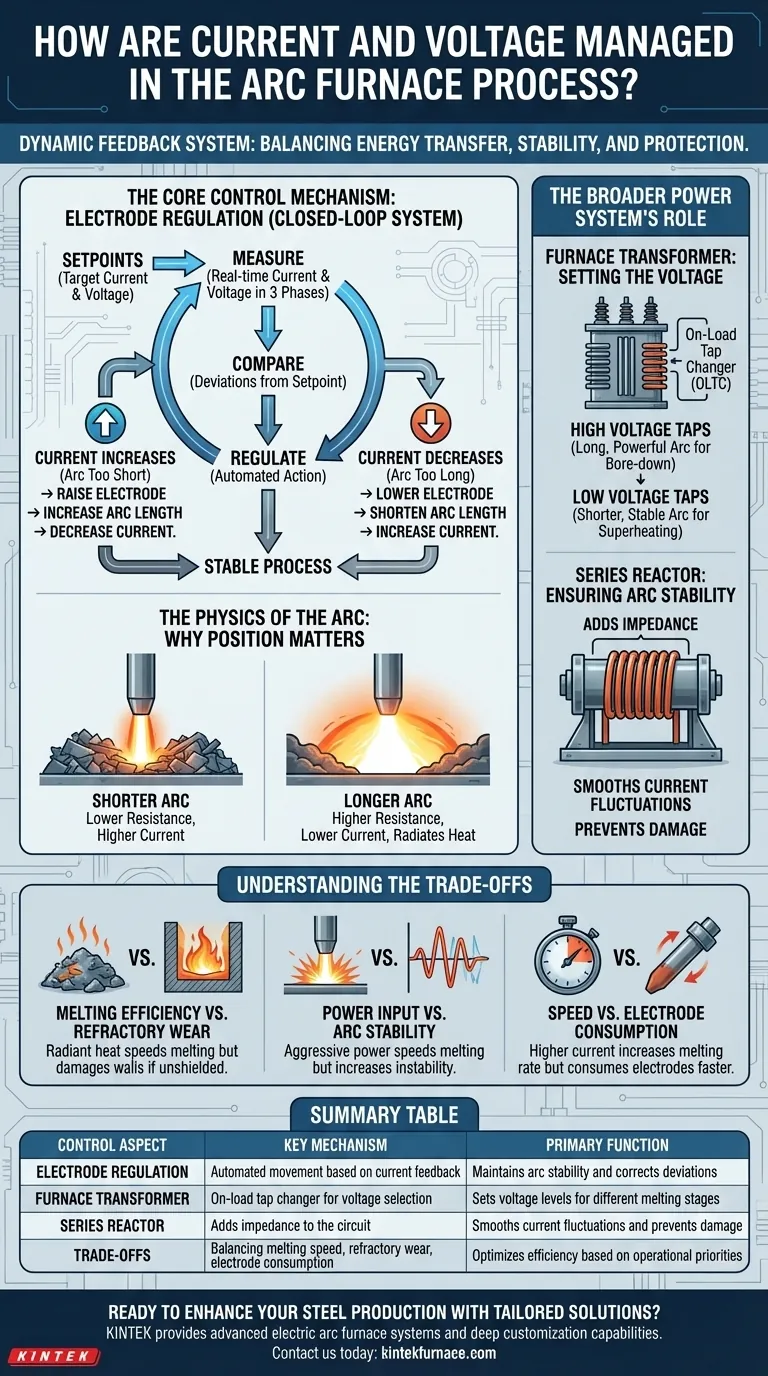

Der Kernsteuerungsmechanismus: Elektrodenregulierung

Das Herzstück des Energiemanagements des ELO ist das Elektrodenregulierungssystem. Dies ist ein automatisiertes, geschlossenes System, das ständig daran arbeitet, den Prozess stabil und effizient zu halten.

Messung und Vergleich von Sollwerten

Das System misst kontinuierlich den tatsächlichen Strom und die Spannung in jeder der drei Phasen. Diese Echtzeitwerte werden mit vordefinierten "Sollwerten" verglichen, die von den Ofenbedienern für die jeweilige Schmelzphase programmiert wurden.

Elektrodenbewegung als Korrekturmaßnahme

Weicht der gemessene Strom vom Sollwert ab, ergreift der Regler sofort Maßnahmen. Diese Maßnahme ist die physische Bewegung des Elektrodenmastes.

Wenn der Strom über den Sollwert ansteigt, bedeutet dies, dass die Lichtbogenlänge zu kurz geworden ist (geringerer Widerstand). Der Regler hebt die Elektrode an, um die Lichtbogenlänge zu erhöhen und den Strom wieder zu senken.

Umgekehrt, wenn der Strom unter den Sollwert fällt, ist der Lichtbogen zu lang geworden. Der Regler senkt die Elektrode ab, um den Spalt zu verkürzen und den Strom zu erhöhen.

Die Physik des Lichtbogens: Warum die Position wichtig ist

Der Abstand zwischen der Elektrodenspitze und dem Stahlschrott (oder der Schmelze) ist die Lichtbogenlänge. Dieser Abstand bestimmt direkt die elektrischen Eigenschaften des Lichtbogens.

Ein kürzerer Lichtbogen hat einen geringeren elektrischen Widerstand, was bei gegebener Spannung einen höheren Stromfluss verursacht.

Ein längerer Lichtbogen hat einen höheren Widerstand, was den Strom reduziert. Er erfordert auch eine höhere Spannung, um aufrechterhalten zu werden, und strahlt mehr Wärme ab, was zum Schmelzen von Schrott aus der Ferne nützlich ist.

Die Rolle des breiteren Stromversorgungssystems

Während die Elektrodenbewegung eine minutengenaue Steuerung ermöglicht, wird das gesamte Leistungsprofil durch die Hauptstromversorgungskomponenten festgelegt.

Der Ofentransformator: Einstellen der Spannung

Der Ofentransformator ist das primäre Werkzeug zur Spannungsregelung. Er ist mit einem Laststufenschalter (OLTC) ausgestattet, der es den Bedienern ermöglicht, während des Schmelzprozesses verschiedene Spannungsniveaus auszuwählen.

Höhere Spannungsabgriffe werden verwendet, um einen langen, leistungsstarken Lichtbogen zum Einschmelzen in einen Haufen kalten Schrott zu erzeugen. Niedrigere Spannungsabgriffe werden später im Prozess verwendet, um einen kürzeren, stabileren Lichtbogen zum Erhitzen des flüssigen Bades zu erzeugen.

Der Reihenreaktor: Gewährleistung der Lichtbogenstabilität

Ein Reihenreaktor ist im Wesentlichen eine große Induktivität, die in den Stromkreis geschaltet wird. Sein Zweck ist es, Impedanz hinzuzufügen, die als Puffer oder "Stoßdämpfer" für das elektrische System fungiert.

Dies ist entscheidend während der anfänglichen Einschmelzphase, wenn fallender Schrott häufige Kurzschlüsse verursachen kann. Der Reaktor glättet die wilden Stromschwankungen, stabilisiert den Lichtbogen und verhindert Schäden am Stromversorgungssystem.

Die Kompromisse verstehen

Eine effektive ELO-Steuerung besteht darin, konkurrierende betriebliche Prioritäten zu managen. Es gibt keine einzige "perfekte" Einstellung.

Schmelzeffizienz vs. Feuerfestverschleiß

Ein langer, strahlender Lichtbogen, der durch hohe Spannung erzeugt wird, ist sehr effektiv bei der Wärmeübertragung und dem schnellen Schmelzen von Schrott. Dieselbe Strahlungsenergie kann jedoch schwere Schäden an den feuerfest ausgekleideten Ofenwänden verursachen, wenn sie nicht durch Schrott oder eine schaumige Schlacke abgeschirmt wird.

Leistungsaufnahme vs. Lichtbogenstabilität

Während des anfänglichen Schmelzens ist der Prozess von Natur aus instabil. Ein aggressives Hochleistungsprogramm kann das Schmelzen beschleunigen, aber zu häufigeren Lichtbogenlöschungen oder Kurzschlüssen führen, was die Gesamteffizienz verringern kann. Ein weniger aggressives Programm ist stabiler, aber langsamer.

Geschwindigkeit vs. Elektrodenverbrauch

Der Betrieb bei höheren Strom- und Leistungsstufen erhöht die Schmelzrate. Er erhöht jedoch auch den Verbrauch der teuren Graphitelektroden durch Sublimation, was die Betriebskosten erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Steuerungsstrategie wird während des gesamten Schmelzzyklus an das unmittelbare Ziel angepasst.

- Wenn Ihr Hauptaugenmerk auf dem anfänglichen Einschmelzen liegt: Verwenden Sie einen Hochspannungsabgriff und ein langes Lichtbogenprogramm, um maximale Energie von oben in den kalten Schrotthaufen abzustrahlen.

- Wenn Ihr Hauptaugenmerk auf dem Schutz der Ofenwände liegt: Verwenden Sie einen kürzeren Lichtbogen, der durch eine tiefe, schaumige Schlacke vergraben und abgeschirmt wird, die die Strahlungsenergie absorbiert.

- Wenn Ihr Hauptaugenmerk auf der finalen Überhitzung liegt: Verwenden Sie einen Niederspannungsabgriff und einen sehr kurzen, stabilen Lichtbogen, um Energie effizient und mit minimaler Strahlung direkt in das geschmolzene Stahlbad zu übertragen.

Letztendlich bedeutet die Beherrschung des ELO-Prozesses, diese elektrischen Steuerungen zu nutzen, um den Lichtbogen zur richtigen Zeit für den richtigen Zweck zu manipulieren.

Zusammenfassungstabelle:

| Steuerungsaspekt | Schlüsselmechanismus | Primäre Funktion |

|---|---|---|

| Elektrodenregulierung | Automatisierte Bewegung basierend auf Stromrückmeldung | Hält die Lichtbogenstabilität aufrecht und korrigiert Abweichungen |

| Ofentransformator | Laststufenschalter zur Spannungswahl | Stellt Spannungsniveaus für verschiedene Schmelzphasen ein |

| Reihenreaktor | Fügt dem Stromkreis Impedanz hinzu | Glättet Stromschwankungen und verhindert Schäden |

| Kompromisse | Abwägung von Schmelzgeschwindigkeit, Feuerfestverschleiß und Elektrodenverbrauch | Optimiert die Effizienz basierend auf betrieblichen Prioritäten |

Bereit, Ihre Stahlproduktion mit maßgeschneiderten Hochtemperaturofenlösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Elektrolichtbogenofensysteme anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere tiefgreifenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen und Produktionsanforderungen, wodurch Effizienz gesteigert und Kosten gesenkt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen