Der Hauptvorteil ist die absolute Kontrolle über die Chemie und Struktur der Legierung. Ein Mittelfrequenz-Vakuuminduktionsofen löst die beiden kritischsten Herausforderungen beim Schmelzen von Nickel-Aluminium-Bronze (NAB): den oxidativen Verlust reaktiver Elemente und die Trennung schwerer Elemente. Durch die Kombination einer Vakuumumgebung zum Schutz der Chemie mit elektromagnetischem Rühren zur Homogenisierung der Struktur erzeugt diese Methode hochreine Legierungen, die herkömmliche Lichtbogen- oder Gasöfen nicht nachbilden können.

Kernbotschaft Herkömmliches Schmelzen hat oft Schwierigkeiten mit den kontrastierenden Dichten und Schmelzpunkten von NAB-Komponenten. Mittelfrequenz-Vakuuminduktion überwindet dies, indem sie den Verlust aktiver Bestandteile wie Aluminium verhindert und gleichzeitig die gleichmäßige Diffusion von Eisen und Nickel durch elektromagnetisches Rühren erzwingt.

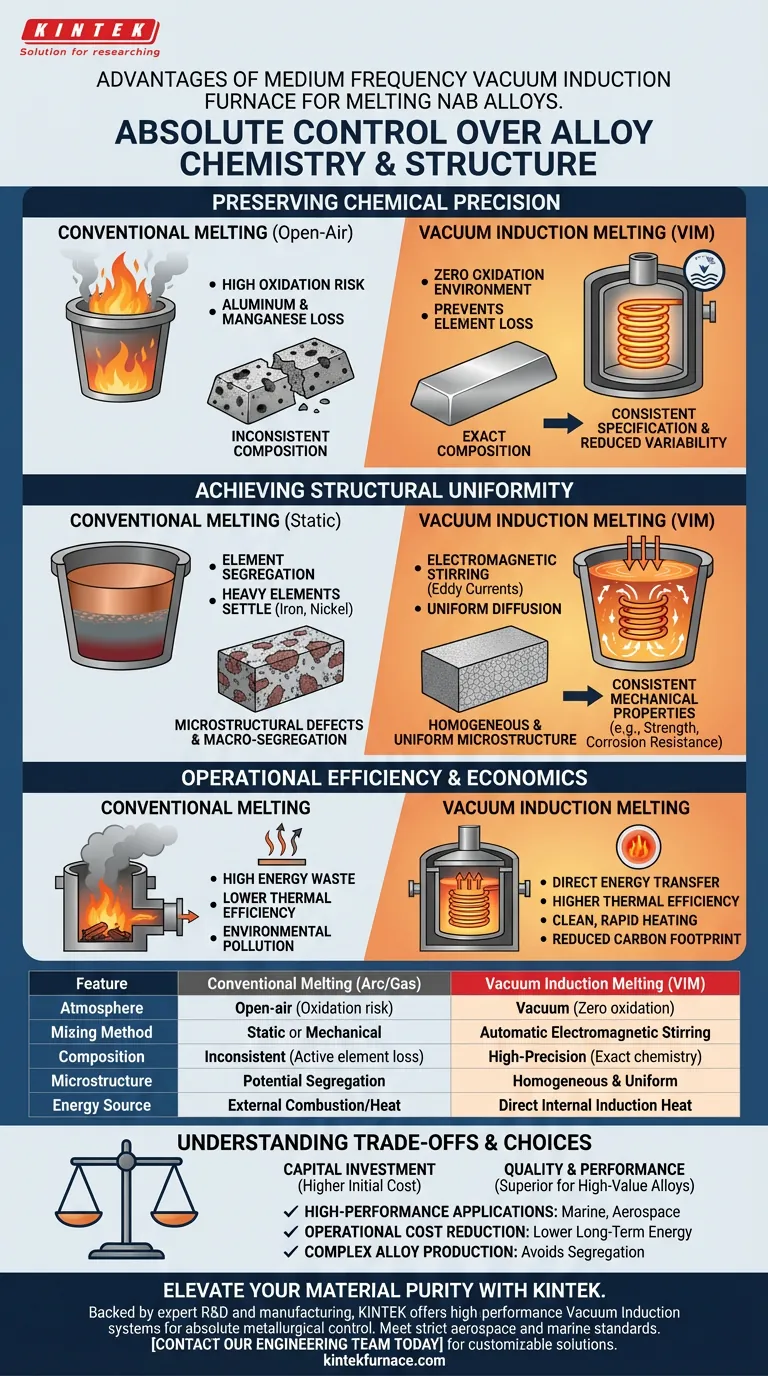

Bewahrung der chemischen Präzision

Die Chemie von Nickel-Aluminium-Bronze ist empfindlich. Um die richtigen mechanischen Eigenschaften zu erzielen, müssen exakte Verhältnisse reaktiver Elemente eingehalten werden, was in offenen Umgebungen schwierig ist.

Verhinderung von oxidativem Verlust

Aluminium und Mangan sind aktive Elemente, die für NAB-Legierungen entscheidend sind. Beim herkömmlichen Schmelzen führen hohe Temperaturen dazu, dass diese Elemente bei Kontakt mit Luft schnell oxidieren.

Eine Vakuumumgebung eliminiert Sauerstoff aus der Gleichung. Dies verhindert wirksam das Ausbrennen dieser aktiven Elemente und stellt sicher, dass das Material, das Sie in den Ofen geben, auch das Material ist, das in der Gussform landet.

Gewährleistung einer exakten Zusammensetzung

Da die Oxidation minimiert wird, müssen Hersteller die Schmelze nicht mit zusätzlichem Aluminium "überladen", um vorhergesagte Verluste auszugleichen.

Dies ermöglicht eine präzise Kontrolle der chemischen Zusammensetzung. Sie erreichen die Zielspezifikation durchweg und reduzieren die Variabilität, die oft bei Chargen beobachtet wird, die über Lichtbogen- oder Kupolofenverfahren geschmolzen werden.

Erzielung struktureller Gleichmäßigkeit

NAB-Legierungen enthalten Elemente mit stark unterschiedlichen Schmelzpunkten und Dichten. Der "Mittelfrequenz"-Aspekt des Ofens adressiert die physikalische Herausforderung der Mischung dieser Komponenten.

Die Mechanik des elektromagnetischen Rührens

Mittelfrequenzinduktion erzeugt Wirbelströme im geschmolzenen Metall. Diese Ströme erzeugen einen starken, natürlichen Konvektionseffekt, der als elektromagnetisches Rühren bekannt ist.

Im Gegensatz zu statischen Schmelzverfahren zwingt dies die Schmelze zu einer kräftigen Bewegung. Sie mischt die Legierung kontinuierlich, ohne dass mechanische Paddel oder Gasinjektionen erforderlich sind, die Verunreinigungen einführen könnten.

Diffusion von Elementen mit hohem Schmelzpunkt

Eisen und Nickel sind für die Festigkeit von NAB unerlässlich, aber sie haben hohe Schmelzpunkte und sind dichter als die Kupfermatrix.

In herkömmlichen Öfen können sich diese schweren Elemente absetzen oder verklumpen, was zu Entmischungen führt. Der elektromagnetische Rühreffekt fördert die gleichmäßige Diffusion von Eisen und Nickel in der Kupfermatrix.

Beseitigung von mikrostrukturellen Defekten

Durch das Aufhängen und Verteilen der schweren Elemente reduziert der Prozess Makroentmischungen.

Dies führt zu einer gleichmäßigen Mikrostruktur über den gesamten Barren oder die gesamte Gussform. Eine homogene Struktur stellt sicher, dass die mechanischen Eigenschaften – wie Zugfestigkeit und Korrosionsbeständigkeit – im gesamten Bauteil konsistent sind.

Betriebliche Effizienz und Wirtschaftlichkeit

Über die Materialqualität hinaus bietet die Induktionstechnologie deutliche betriebliche Vorteile gegenüber herkömmlichen Verbrennungs- oder Lichtbogenverfahren.

Direkte Energieübertragung

Herkömmliche Öfen verlieren erhebliche Energiemengen durch Wärmeableitung an die Umgebungsluft.

Induktionöfen erhitzen das Metall direkt durch elektromagnetische Felder. Dies konzentriert fast die gesamte Energie auf das Schmelzen des Materials, was zu einer höheren thermischen Effizienz und reduzierten Energieverlusten führt.

Sauberkeit und Geschwindigkeit

Die Induktionsschmelze bietet schnelle Heizfähigkeiten.

Da sie nicht auf Verbrennung angewiesen ist, entfallen Umweltbelastungen, die mit der Verbrennung von Propan oder Koks verbunden sind. Dies schafft eine sauberere, sicherere Arbeitsumgebung und reduziert den CO2-Fußabdruck des Betriebs.

Abwägungen verstehen

Während die Mittelfrequenz-Vakuuminduktion für die Qualität überlegen ist, ist es wichtig zu erkennen, wo sie in der Produktionshierarchie steht.

Investition vs. Qualität

Diese Technologie stellt im Vergleich zu einfachen gasbefeuerte Tiegeln eine erhebliche Investition dar. Sie ist am besten gerechtfertigt, wenn die Materialspezifikationen eng sind und die Kosten für Gussfehler hoch sind.

Grenzen der Chargenverarbeitung

Vakuuminduktionsschmelzen ist typischerweise ein Chargenprozess. Obwohl er für hochwertige Legierungen hervorragend geeignet ist, kann er nicht das reine Durchsatzvolumen von kontinuierlichen Gießverfahren für minderwertige Kupferprodukte erreichen.

Die richtige Wahl für Ihr Projekt treffen

Die Entscheidung für die Umstellung auf Mittelfrequenz-Vakuuminduktion hängt von den spezifischen Anforderungen Ihrer Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsanwendungen liegt: Verwenden Sie diesen Ofentyp, um die Zusammensetzungsgenauigkeit und strukturelle Integrität zu gewährleisten, die für Marine- oder Luft- und Raumfahrtkomponenten erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebskosten liegt: Nutzen Sie die hohe thermische Effizienz und den geringeren Bedarf an Nachschmelzen, um langfristige Energie- und Arbeitskosten zu senken.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Legierungen liegt: Verlassen Sie sich auf die elektromagnetische Rührfähigkeit, um Elemente mit stark unterschiedlichen Dichten zu mischen, die sich sonst entmischen würden.

Letztendlich verwandelt diese Technologie das Metallschmelzen von einem einfachen Heizprozess in einen präzisen chemisch-technischen Vorgang.

Zusammenfassungstabelle:

| Merkmal | Herkömmliches Schmelzen (Lichtbogen/Gas) | Vakuuminduktionsschmelzen (VIM) |

|---|---|---|

| Atmosphäre | Offene Luft (Oxidationsrisiko) | Vakuum (Keine Oxidation) |

| Mischmethode | Statisch oder mechanisch | Automatisches elektromagnetisches Rühren |

| Zusammensetzung | Inkonsistent (Verlust aktiver Elemente) | Hohe Präzision (Exakte Chemie) |

| Mikrostruktur | Potenzielle Entmischung | Homogen & Gleichmäßig |

| Energiequelle | Externe Verbrennung/Wärme | Direkte interne Induktionswärme |

Verbessern Sie Ihre Materialreinheit mit KINTEK

Lassen Sie nicht zu, dass oxidativer Verlust oder Elemententmischung Ihre Hochleistungs-NAB-Legierungen beeinträchtigen. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-Vakuuminduktions-, Rohr- und Muffelsysteme, die Ihnen die absolute Kontrolle über Ihre metallurgischen Ergebnisse ermöglichen. Egal, ob Sie einen Standard-Laborofen oder ein voll anpassbares Hochtemperatursystem benötigen, unsere Technologie stellt sicher, dass Ihre Materialien die strengsten Luft- und Raumfahrt- und Marinestandards erfüllen.

Kontaktieren Sie noch heute unser Ingenieurteam, um zu besprechen, wie unsere anpassbaren Vakuumsysteme Ihren Schmelzprozess optimieren können.

Visuelle Anleitung

Referenzen

- Yinxun Tan, Zhao Yizhi. Effect of Al/Ni Ratio on the Microstructure and Properties of Nickel–Aluminum Bronze Alloys. DOI: 10.3390/ma17061330

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Kondensationsrohr-Ofen zur Magnesiumgewinnung und -reinigung

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Wie funktioniert ein Induktionsofen? Entdecken Sie kontaktloses, hocheffizientes Metallschmelzen

- Wie wird Wärme bei der Induktionserwärmung erzeugt? Entdecken Sie effiziente berührungslose Heizmethoden

- Wie verbessern IGBT-Induktionsschmelzöfen die Präzision bei der Materialherstellung? Erzielen Sie eine überlegene metallurgische Kontrolle

- Was sind die Hauptvorteile von Induktionsöfen beim Metallguss? Steigern Sie Effizienz und Qualität in Ihrem Gießereiunternehmen

- Wie unterscheidet sich die kernlose Induktionserwärmung von der Kern-Induktionserwärmung? Entdecken Sie die wichtigsten Unterschiede für Ihre industriellen Anforderungen

- Wie beeinflusst die Auswahl eines industriellen EAF die Reinheit von Kohlenstoffstahl? Optimieren Sie Ihre Schmelzqualität

- Wie wird Löten mittels Induktionserwärmung durchgeführt? Erzielen Sie schnelles, präzises Metallfügen

- Welche technischen Vorteile bietet ein Vakuumlichtbogenofen? Beherrschung der Reinheit von schwefellegiertem Kupfer