Im Kern schmilzt ein Induktionsofen leitfähige Materialien wie Metall ohne Flammen oder direkten Kontakt. Er arbeitet nach dem Prinzip der elektromagnetischen Induktion, bei der ein starkes, schwankendes Magnetfeld, das von einer elektrischen Spule erzeugt wird, starke interne Ströme im Metall selbst induziert. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive Hitze, wodurch es von innen nach außen schmilzt.

Der grundlegende Vorteil eines Induktionsofens ist seine Fähigkeit, das Metall selbst zur Wärmequelle zu machen. Dieses kontaktlose, präzise und schnelle Erhitzen bietet eine überlegene Kontrolle und Effizienz im Vergleich zu herkömmlichen Öfen, die Material extern erhitzen.

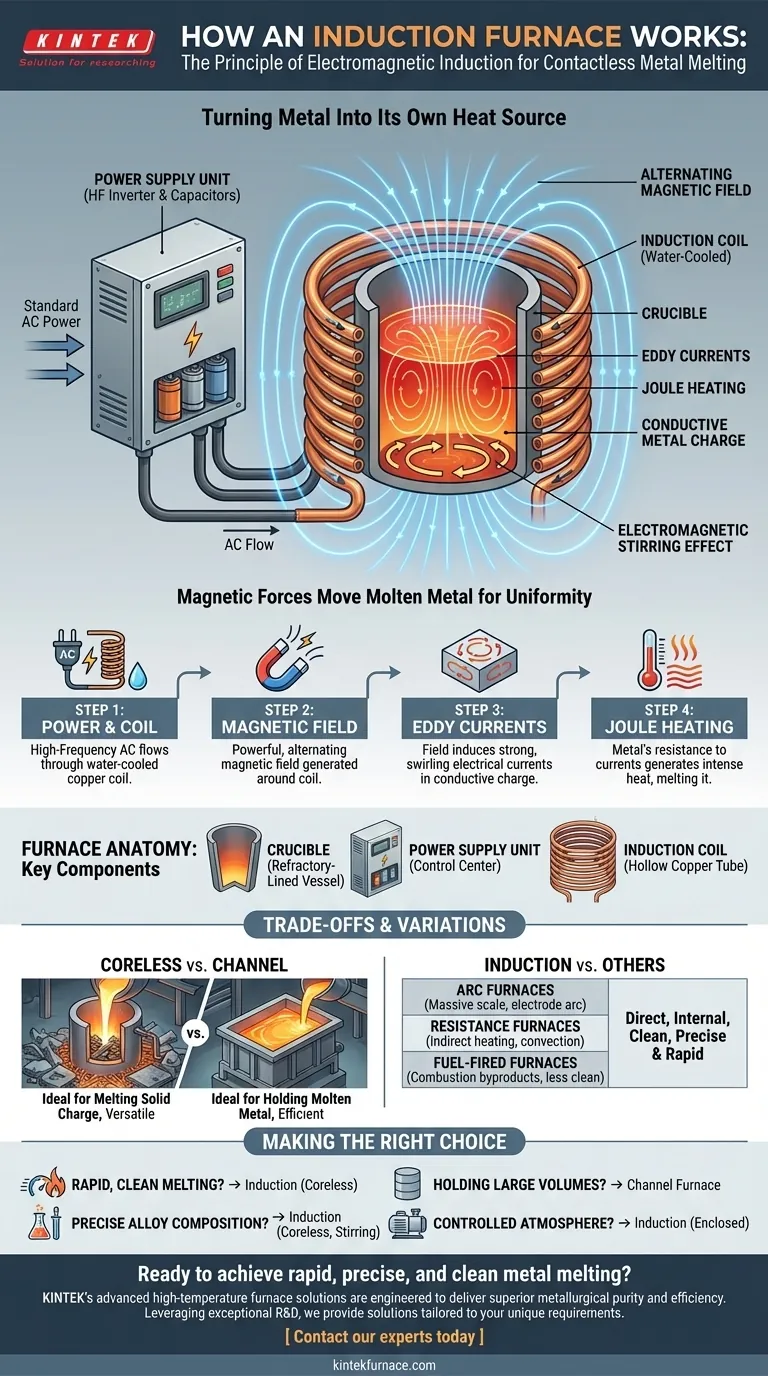

Das Prinzip: Metall in seinen eigenen Heizer verwandeln

Das Verständnis der Funktionsweise eines Induktionsofens bedeutet, eine kontrollierte, leistungsstarke Anwendung der elektromagnetischen Physik zu verstehen. Der Prozess ist sauber, geschlossen und bemerkenswert schnell.

Die Rolle der Induktionsspule

Der Prozess beginnt mit der Induktionsspule, die typischerweise ein hohles Kupferrohr ist. Ein leistungsstarker Hochfrequenz-Wechselstrom (AC) wird durch diese Spule geleitet. Um eine Überhitzung der Spule selbst zu verhindern, wird sie aktiv mit zirkulierendem Wasser gekühlt.

Erzeugung des Magnetfelds

Während der Wechselstrom durch die Spule fließt, erzeugt er ein starkes und schnell wechselndes Magnetfeld im Raum innerhalb und um die Spule. Die Frequenz dieses Stroms kann zwischen 500 und 2000 Hz oder höher liegen und bestimmt die Eigenschaften des Magnetfelds.

Induzierung von Wirbelströmen

Wenn ein leitfähiges Material, bekannt als die Charge, in den Tiegel innerhalb der Spule gelegt wird, wird es von diesem Magnetfeld durchdrungen. Das schwankende Feld induziert starke, wirbelnde elektrische Ströme innerhalb der Charge. Diese werden als Wirbelströme bezeichnet.

Die Kraft des Widerstands (Joule-Erwärmung)

Das Chargenmaterial besitzt einen inhärenten elektrischen Widerstand. Wenn die starken Wirbelströme gegen diesen Widerstand fließen, erzeugen sie enorme Reibung und Hitze. Dieser Effekt, bekannt als Joule-Erwärmung, erhöht die Temperatur der Charge bis zu ihrem Schmelzpunkt und darüber hinaus.

Stellen Sie es sich wie einen Transformator vor: Die Spule des Ofens ist die Primärwicklung, und die Metallcharge fungiert als eine einwindige Sekundärwicklung, die kurzgeschlossen ist.

Anatomie eines kernlosen Induktionsofens

Das kernlose Design ist die gebräuchlichste Art von Induktionsofen, geschätzt für seine Vielseitigkeit beim Schmelzen von allem, von Eisen und Stahl bis hin zu Kupfer- und Aluminiumlegierungen.

Der Tiegel

Dies ist das feuerfest ausgekleidete Gefäß, das die Charge aufnimmt. Es muss aus einem Material bestehen, das extremen Temperaturen standhält und nicht leitfähig ist, um sicherzustellen, dass das Magnetfeld es durchdringt, um direkt auf das Metall im Inneren einzuwirken.

Die Stromversorgungseinheit

Dies ist das Kontrollzentrum des Ofens. Es nimmt die Standard-Netzspannung auf und wandelt sie in die Hochfrequenz-Hochstromleistung um, die von der Spule benötigt wird. Es besteht aus Transformatoren, einem Hochfrequenz-Wechselrichter und einer Kondensatorbank zur Optimierung des Stromkreises.

Der elektromagnetische Rühreffekt

Ein signifikanter sekundärer Vorteil des Induktionsprozesses ist eine natürliche Rührwirkung. Dieselben magnetischen Kräfte, die Wirbelströme induzieren, erzeugen auch Kräfte, die das geschmolzene Metall bewegen. Diese konstante Zirkulation sorgt für eine gleichmäßige Temperatur und hilft, Legierungselemente gleichmäßig zu mischen, was zu einem qualitativ hochwertigeren, homogenen Endprodukt führt.

Verständnis der Kompromisse und Variationen

Obwohl leistungsstark, ist die Induktionserwärmung keine Universallösung. Das Verständnis ihrer verschiedenen Formen und Einschränkungen ist entscheidend für ihren effektiven Einsatz.

Kernlose vs. Kanalöfen

Ein kernloser Ofen, wie oben beschrieben, ist ideal zum Schmelzen von festem Chargenmaterial und für Anwendungen, die häufige Legierungswechsel erfordern.

Ein Kanalofen arbeitet eher wie ein echter Transformator, mit einem Eisenkern, der die Primärspule mit einem geschlossenen Kreislauf oder "Kanal" aus geschmolzenem Metall verbindet. Diese Öfen sind extrem effizient darin, große Metallmengen bei konstanter Temperatur zu halten, eignen sich aber nicht gut zum Schmelzen aus einem kalten Zustand. Sie werden typischerweise als Warmhalteöfen in großen Gießereien eingesetzt.

Induktion vs. andere Heizmethoden

- Lichtbogenöfen verwenden einen Hochleistungs-Lichtbogen zwischen Elektroden, um die Charge zu schmelzen. Sie werden für die Massenproduktion (z. B. Stahl-Minimühlen) eingesetzt und erzeugen Wärme anders.

- Widerstandsöfen (wie ein Kasten- oder Rohrofen) verwenden Heizelemente, um eine Kammer zu heizen, die dann Wärme durch Konvektion und Strahlung auf das Material überträgt. Dies ist ein indirekter und oft langsamerer Prozess im Vergleich zur direkten internen Erwärmung durch Induktion.

- Befeuerte Öfen verwenden die Verbrennung von Gas oder Öl. Dies führt zu Verbrennungsprodukten, die eine geringere chemische Reinheit bieten als das saubere Schmelzen eines Induktionsofens.

Wesentliche Einschränkung: Leitfähige Materialien

Das primäre Prinzip der Induktionserwärmung beruht darauf, dass das Chargenmaterial elektrisch leitfähig ist. Es kann nicht direkt nicht-leitfähige Materialien wie Keramik erwärmen. Um dies zu überwinden, kann ein leitfähiger Tiegel (z. B. Graphit) verwendet werden, der sich durch Induktion erwärmt und dann seine Wärme auf das nicht-leitfähige Material im Inneren überträgt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl einer Ofentechnologie hängt ausschließlich vom metallurgischen Ziel ab.

- Wenn Ihr Hauptaugenmerk auf schnellem, sauberem und kontrolliertem Schmelzen liegt: Ein Induktionsofen ist aufgrund seiner schnellen Heizzyklen und minimalen Kontamination ideal.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer präzisen Legierungszusammensetzung liegt: Die natürliche Rührwirkung eines kernlosen Induktionsofens gewährleistet eine hervorragende metallurgische Homogenität.

- Wenn Ihr Hauptaugenmerk auf dem effizienten Halten großer Mengen geschmolzenen Metalls liegt: Ein Kanalinduktionsofen bietet eine überlegene Energieeffizienz zur Aufrechterhaltung der Temperatur über lange Zeiträume.

- Wenn Sie in einer kontrollierten Atmosphäre oder im Vakuum schmelzen müssen: Die kompakte und geschlossene Bauweise eines Induktionsofens macht ihn leicht an diese spezialisierten Anwendungen anpassbar.

Letztendlich ist die Wahl eines Induktionsofens eine Entscheidung für Präzision, Geschwindigkeit und metallurgische Reinheit in Ihren Schmelzprozessen.

Zusammenfassungstabelle:

| Schlüsselkomponente / Prozess | Funktion |

|---|---|

| Induktionsspule | Führt Hochfrequenz-Wechselstrom, um ein starkes, wechselndes Magnetfeld zu erzeugen. |

| Magnetfeld | Durchdringt die leitfähige Metallcharge, die im Tiegel platziert ist. |

| Wirbelströme | Induzierte wirbelnde elektrische Ströme innerhalb der Metallcharge. |

| Joule-Erwärmung | Wärme, die durch den Widerstand des Metalls gegen Wirbelströme erzeugt wird und es von innen nach außen schmilzt. |

| Elektromagnetisches Rühren | Ein natürlicher Nebeneffekt, der eine gleichmäßige Temperatur und Legierungsmischung im geschmolzenen Metall gewährleistet. |

Bereit für schnelles, präzises und sauberes Metallschmelzen?

Die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK, einschließlich unserer anpassbaren Induktionsofensysteme, sind darauf ausgelegt, überlegene metallurgische Reinheit und Effizienz zu liefern. Durch die Nutzung unserer außergewöhnlichen Forschungs- und Entwicklungs- sowie Inhouse-Fertigungskapazitäten bieten wir Lösungen, die auf Ihre einzigartigen betrieblichen Anforderungen zugeschnitten sind, egal ob Sie Eisen- oder Nichteisenlegierungen schmelzen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Technologie Ihren Schmelzprozess mit präziser Steuerung, schnellen Heizzyklen und minimaler Kontamination verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit