Die Auswahl eines industriellen Lichtbogenofens (EAF) ist der grundlegende Schritt zur Festlegung der Grundreinheit von Kohlenstoffstahl. Sie beeinflusst die Reinheit, indem sie die präzise Steuerung großer Lasten ermöglicht, insbesondere durch die Kontrolle des Energieeintrags und des Chargenverhältnisses der Rohmaterialien. Diese Kontrolle ist unerlässlich, um die chemische Zusammensetzung zu stabilisieren und externe Verunreinigungen zu minimieren, bevor der Stahl der Sekundärraffination zugeführt wird.

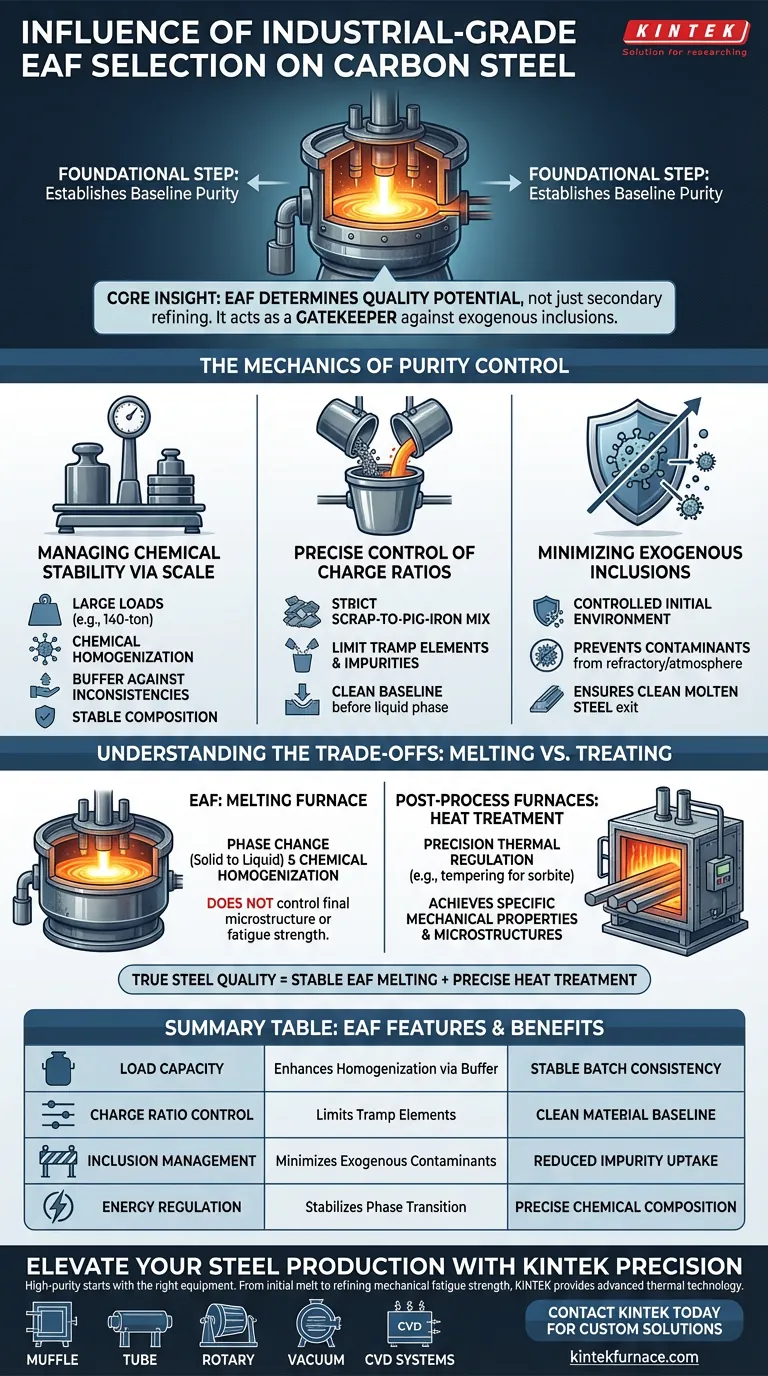

Kern Erkenntnis Während die Sekundärraffination oft für die Endreinheit verantwortlich gemacht wird, bestimmt der EAF das Qualitätspotenzial der Schmelze. Durch die Stabilisierung der chemischen Zusammensetzung großer Mengen und die Optimierung der Schrott-Roheisen-Mischung wirkt der Ofen als Torwächter gegen die Einführung exogener nichtmetallischer Einschlüsse.

Die Mechanik der Reinheitskontrolle

Chemische Stabilität durch Skalierung steuern

Die Kapazität eines industriellen EAF wirkt sich direkt auf die Konsistenz des Stahls aus.

Für den Großbetrieb ausgelegte Öfen, wie z. B. solche, die 140-Tonnen-Ladungen verarbeiten, bieten erhebliche Vorteile bei der chemischen Homogenisierung.

Das schiere Volumen der Schmelze hilft, kleinere Inkonsistenzen in den Rohmaterialien auszugleichen, was zu einer stabileren chemischen Zusammensetzung über die gesamte Charge führt.

Präzise Steuerung der Chargenverhältnisse

Die Reinheit des Endprodukts wird stark davon bestimmt, was in den Ofen gelangt.

Hochwertige EAFs ermöglichen es den Betreibern, das "Chargenverhältnis" zwischen Stahlschrott und Roheisen streng zu kontrollieren.

Die Optimierung dieses Verhältnisses ist die primäre Methode zur Kontrolle der anfänglichen Mengen an Spurenelementen und Verunreinigungen und legt eine saubere Basis fest, bevor der Stahl flüssig ist.

Minimierung exogener Einschlüsse

Bei der Reinheit geht es nicht nur darum, Verunreinigungen zu entfernen, sondern sie zu verhindern.

Der EAF bietet einen kontrollierten anfänglichen Behälter während der chaotischen Schmelzphase.

Ein richtig ausgewählter Ofen reduziert die Einführung von exogenen nichtmetallischen Einschlüssen – Verunreinigungen, die aus der feuerfesten Auskleidung oder der Atmosphäre in die Schmelze gelangen – und stellt sicher, dass der geschmolzene Stahl so sauber wie möglich aus dem Ofen austritt.

Die Kompromisse verstehen: Schmelzen vs. Behandeln

Es ist entscheidend, zwischen dem Ofen zum Schmelzen und dem Ofen zur Wärmebehandlung zu unterscheiden.

Die Grenze des EAF

Der EAF ist für Phasenübergänge (fest zu flüssig) und chemische Homogenisierung ausgelegt.

Er kontrolliert nicht die endgültige Mikrostruktur oder die Ermüdungsfestigkeit des festen Stahls; seine Rolle endet, sobald der geschmolzene Stahl zur Raffination oder zum Gießen abgestochen wird.

Die Rolle von Nachbehandlungöfen

Während der EAF die Reinheit festlegt, erfordert die Erzielung spezifischer mechanischer Eigenschaften eine andere Ausrüstung, die oft mit Schmelzöfen verwechselt wird.

Wie im ergänzenden technischen Kontext erwähnt, werden präzise Mikrostrukturen (wie angelassener Sorbite) mit Hochtemperatur-Elektroofen erreicht, die lange Anlasszyklen ermöglichen (z. B. 120 Minuten bei 880 °C).

Erwarten Sie nicht, dass ein EAF die Präzisions-Wärmeregulierung für Austenitisierung oder Anlassen durchführt.

Die richtige Wahl für Ihr Ziel treffen

Um hochintegritäts Kohlenstoffstahl zu erzielen, müssen Sie die Fähigkeiten des Ofens an Ihre spezifische Produktionsphase anpassen.

- Wenn Ihr Hauptaugenmerk auf der Schmelzreinheit liegt: Priorisieren Sie einen EAF mit hoher Kapazitätslastverwaltung, um chemische Stabilität und reduzierte Einschlüsse während der Fest-Flüssig-Phase zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Ermüdungsfestigkeit liegt: Erkennen Sie an, dass der EAF zwar das saubere Material liefert, Sie jedoch in separate thermische Geräte mit hoher Stabilität investieren müssen, um die Umwandlung von Martensit zu Sorbite zu steuern.

Wahre Stahlqualität wird erreicht, wenn die Stabilität des Schmelzofens mit der Präzision der nachfolgenden Wärmebehandlung kombiniert wird.

Zusammenfassungstabelle:

| Merkmal | Einfluss auf die Reinheit von Kohlenstoffstahl | Hauptvorteil |

|---|---|---|

| Lastkapazität | Verbessert die chemische Homogenisierung durch Volumenpufferung | Stabile Chargenkonsistenz |

| Steuerung des Chargenverhältnisses | Begrenzt Spurenelemente durch Optimierung von Schrott/Roheisen | Saubere Materialbasis |

| Einschlussmanagement | Minimiert exogene nichtmetallische Verunreinigungen | Reduzierte Aufnahme von Verunreinigungen |

| Energie-Regulierung | Stabilisiert den Übergang von fest zu flüssig | Präzise chemische Zusammensetzung |

Verbessern Sie Ihre Stahlproduktion mit KINTEK Precision

Hochreiner Kohlenstoffstahl beginnt mit der richtigen Ausrüstung. Ob Sie die anfängliche Schmelze verwalten oder die mechanische Ermüdungsfestigkeit verfeinern, KINTEK bietet die fortschrittliche thermische Technologie, die für Exzellenz erforderlich ist.

Unterstützt durch F&E und Fertigung auf Expertenniveau bietet KINTEK eine umfassende Palette von Labor- und Industrielösungen, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen metallurgischen Anforderungen zu erfüllen und sicherzustellen, dass Sie die genauen Mikrostrukturen – von der Austenitisierung bis zum Anlassen – erreichen, die Ihre Anwendung erfordert.

Bereit, Ihren Wärmebehandlungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifische Lösung zu besprechen.

Visuelle Anleitung

Referenzen

- Tomasz Lipiński. Analysis of the Distribution of Non-Metallic Inclusions and Its Impact on the Fatigue Strength Parameters of Carbon Steel Melted in an Electric Furnace. DOI: 10.3390/ma17246151

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche zukünftigen Anwendungen könnten von der Induktionstechnologie profitieren? Erschließen Sie die Fertigung der nächsten Generation und grüne Energie

- Was sind die Vorteile des Einsatzes eines Vakuuminduktionsschmelzofens für Cr-Si-Legierungen? Überlegene Gleichmäßigkeit & Reinheit

- Welche Rolle spielt ein Vakuuminduktionsofen (VIM) in der Legierungs-Umschmelzphase der Magnetproduktion?

- Welche Schlüsselindustrien nutzen Vakuum-Induktionsschmelzöfen? Unverzichtbar für Luft- und Raumfahrt, Medizin und Elektronik

- Was sind die technischen Vorteile der Verwendung eines Hochvakuum-Lichtbogenofens? Hochreine magnetische Legierungen erschließen

- Nach welchem Prinzip arbeitet ein Induktionsheizkreis? Entdecken Sie effizientes, kontaktloses Heizen

- Was ist die Kernaufgabe eines Vakuuminduktionsofens (VIM) bei C1023-Superlegierungen? Gewährleistung hochreiner Schmelzen

- Was sind die technischen Vorteile der Verwendung eines Vakuumrührgießsystems? Gefertigte Magnesiumlegierung Präzision