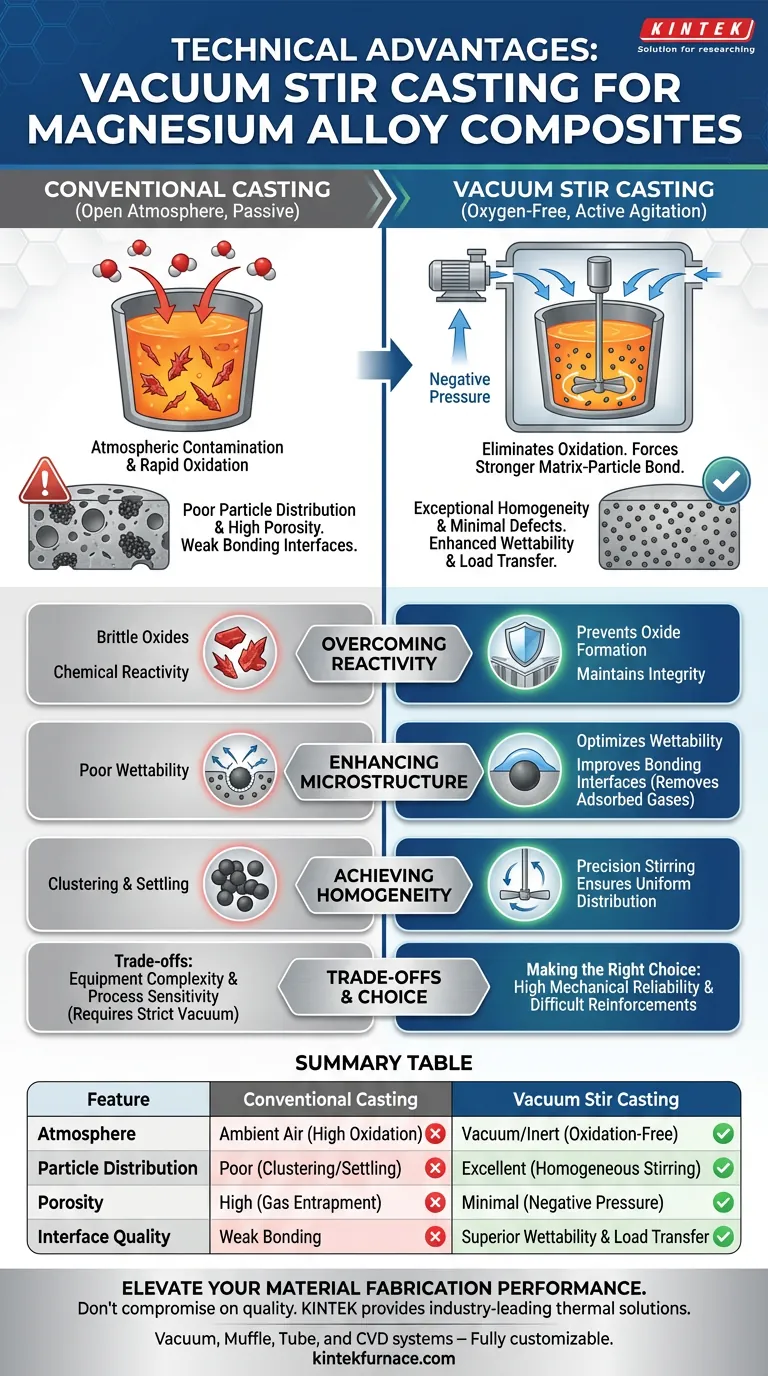

Ein Vakuumrührgießsystem verändert die Qualität von Magnesiumlegierungskompositen grundlegend, indem es eine sauerstofffreie Umgebung mit aktiver mechanischer Agitation kombiniert. Während herkömmliches Gießen die geschmolzene Metallmasse atmosphärischer Kontamination und Partikelagglomeration aussetzt, isoliert dieses System das Magnesium, um Oxidation zu verhindern, und nutzt Unterdruck, um eine stärkere Bindung zwischen der Metallmatrix und den Verstärkungspartikeln zu erzwingen.

Die Synergie aus Vakuumisolation und Präzisionsrühren adressiert die beiden kritischen Schwachstellen bei der Magnesiumherstellung: chemische Reaktivität und schlechte Partikelverteilung. Das Ergebnis ist ein Verbundwerkstoff mit außergewöhnlicher innerer Homogenität und deutlich weniger Strukturdefekten im Vergleich zu Standardgießverfahren.

Überwindung der Reaktivität von Magnesium

Die Herausforderung der Oxidation

Magnesiumlegierungen sind für ihre hohe chemische Reaktivität bekannt. Bei konventionellen Gießverfahren führt die Exposition von geschmolzenem Magnesium gegenüber Luft unweigerlich zu schnellen Oxidationsreaktionen.

Die Vakuumlösung

Ein Vakuumrührgießsystem integriert einen Vakuumabsaugmechanismus, der die Schmelze effektiv von der Atmosphäre isoliert. Durch Aufrechterhaltung einer Unterdruckumgebung verhindert das System, dass Sauerstoff mit dem erhitzten Metall in Kontakt kommt, und stoppt die Bildung von spröden Oxiden, die das Material andernfalls beeinträchtigen würden.

Verbesserung der Mikrostrukturintegrität

Optimierung der Benetzbarkeit

Einer der schwierigsten Aspekte bei der Herstellung von Verbundwerkstoffen ist es, das flüssige Metall dazu zu bringen, an den festen Verstärkungspartikeln zu haften oder diese zu "benetzen". Mechanisches Rühren unter Vakuum verbessert diese Benetzbarkeit erheblich.

Verbesserung der Grenzflächenverbindungen

Die Vakuumumgebung hilft bei der Entfernung von adsorbierten Gasen von der Oberfläche der Verstärkungspartikel, wie z. B. Abfallglaspulver oder Siliziumnitrid. Dies fördert eine saubere, dichte Grenzfläche zwischen der Magnesiummatrix und den Verstärkungen, was für die Lastübertragung entscheidend ist.

Erreichung von Homogenität

Herkömmliches Gießen leidet oft unter Partikelsedimentation oder Agglomeration. Das präzise mechanische Rühren sorgt dafür, dass die Verstärkungen gleichmäßig in der Matrix verteilt sind, was zu einer hochgradig homogenen inneren Struktur führt.

Verständnis der Kompromisse

Komplexität der Ausrüstung

Im Gegensatz zum einfachen Schwerkraftgießen erfordert Vakuumrührgießen hochentwickelte Maschinen. Sie müssen Vakuumdichtungen, Pumpen und Rührwerke gleichzeitig steuern, was die technische Komplexität des Betriebs erhöht.

Prozesssensitivität

Die Vorteile dieses Systems hängen von der Aufrechterhaltung eines strengen Vakuums ab. Jede Leckage oder ein Versagen des Absaugsystems kann sofort Oxidation wieder einführen und den Hauptvorteil der Ausrüstung zunichtemachen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob diese Technologie mit Ihren Fertigungsanforderungen übereinstimmt, berücksichtigen Sie Ihre spezifischen Leistungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf mechanischer Zuverlässigkeit liegt: Verwenden Sie Vakuumrührgießen, um die Einschlüsse von spröden Oxiden und Gasporosität zu vermeiden, die das Material unweigerlich schwächen.

- Wenn Ihr Hauptaugenmerk auf schwierigen Verstärkungen liegt: Verlassen Sie sich auf dieses System bei der Verwendung von Partikeln, die sich schlecht benetzen lassen (wie Siliziumnitrid), da der Vakuumdruck für den richtigen Kontakt zwischen Matrix und Partikel unerlässlich ist.

Durch die gleichzeitige Kontrolle der Atmosphäre und der Agitation gehen Sie vom einfachen Gießen von Metall zur Herstellung eines Hochleistungsverbundwerkstoffs über.

Zusammenfassungstabelle:

| Merkmal | Konventionelles Gießen | Vakuumrührgießen |

|---|---|---|

| Atmosphäre | Umgebungsluft (Hohe Oxidation) | Vakuum/Inert (Oxidationsfrei) |

| Partikelverteilung | Schlecht (Agglomeration/Sedimentation) | Ausgezeichnet (Homogenes Rühren) |

| Porosität | Hoch (Gas-Einschluss) | Minimal (Unterdruck) |

| Grenzflächenqualität | Schwache Bindung | Überlegene Benetzbarkeit & Lastübertragung |

Verbessern Sie Ihre Materialfertigungsleistung

Lassen Sie nicht zu, dass Oxidation und schlechte Partikelverteilung Ihre Hochleistungsverbundwerkstoffe beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, die durch fachkundige F&E und Präzisionsfertigung unterstützt werden.

Unsere Palette von Vakuum-, Muffel-, Rohr- und CVD-Systemen ist vollständig anpassbar, um den einzigartigen Anforderungen der Magnesiumlegierungsfertigung und darüber hinaus gerecht zu werden.

Sind Sie bereit, die Fertigungskapazitäten Ihres Labors zu transformieren? Kontaktieren Sie uns noch heute, um Ihre spezifischen Projektanforderungen mit unseren technischen Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- Shubham Sharma, Emad A. A. Ismail. Enhancing tribo-mechanical, microstructural morphology, and corrosion performance of AZ91D-magnesium composites through the synergistic reinforcements of silicon nitride and waste glass powder. DOI: 10.1038/s41598-024-52804-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Industrien verwenden üblicherweise Induktionsschmelzöfen? Erreichen Sie hochreines Metallschmelzen

- Wie beeinflusst die kontrollierte Kühlumgebung eines Schmelzofens die Mikrostruktur von CoCuMoNiAl-Legierungsin-Goten?

- Was ist Induktionsschmelzen und wie wird es in der Industrie eingesetzt? Entdecken Sie seine wichtigsten Vorteile für die Metallverarbeitung.

- Was macht VIM-Öfen im Vergleich zu traditionellen Schmelzmethoden energieeffizient? Entdecken Sie die Vorteile von Direktbeheizung & Vakuum

- Warum ist mehrfaches Schmelzen in einem Vakuumlichtbogenofen erforderlich? Erzielung gleichmäßiger Ni-Mn-Ga-Formgedächtnislegierungen

- Was ist der Zweck der Aufrechterhaltung von hochreinem Argongas beim Vakuuminduktionsschmelzen? Stabilisieren Sie Ihre Stahlzusammensetzung

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie funktioniert ein Induktionsofen? Entdecken Sie kontaktloses, hocheffizientes Metallschmelzen