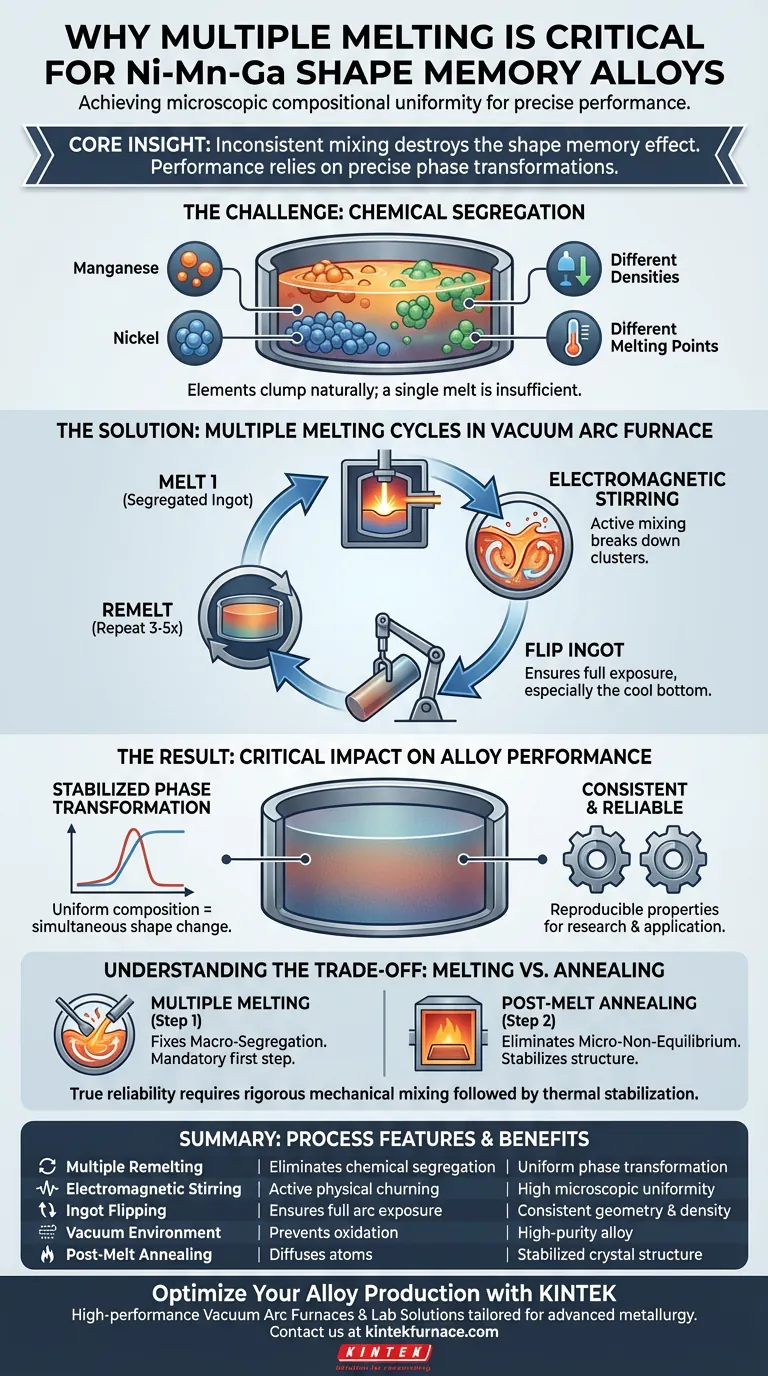

Die Erzielung einer mikroskopischen Zusammensetzungsuniformität ist der entscheidende Faktor bei der Herstellung hochwertiger Ni-Mn-Ga-Formgedächtnislegierungen. Sie müssen mehrere Schmelzzyklen in einem Vakuumlichtbogenofen durchführen, um chemische Entmischung zu überwinden und sicherzustellen, dass Nickel, Mangan und Gallium gleichmäßig in der gesamten Barren verteilt sind, um eine präzise Legierungsleistung zu gewährleisten.

Die Kern Erkenntnis Bei Formgedächtnislegierungen beruht die Leistung vollständig auf präzisen Phasenumwandlungen. Wenn ein Barren nicht mehrmals umgeschmolzen wird, führt chemische Entmischung dazu, dass verschiedene Bereiche des Materials bei unterschiedlichen Temperaturen umwandeln, was die Konsistenz des Formgedächtniseffekts effektiv zerstört.

Die Physik der Homogenität

Überwindung chemischer Entmischung

Wenn Sie verschiedene Elemente wie Nickel, Mangan und Gallium schmelzen, vermischen sie sich nicht sofort natürlich zu einer perfekten festen Lösung.

Die primäre Referenz gibt an, dass ohne Eingreifen eine chemische Entmischung auftritt. Das bedeutet, dass sich die Elemente aufgrund ihrer chemischen Natur zusammenballen, anstatt sich gemäß dem angestrebten Atomverhältnis zu verteilen.

Die Rolle physikalischer Eigenschaften

Ergänzende Daten deuten darauf hin, dass Entmischung oft auf Unterschiede in der Dichte und den Schmelzpunkten der Bestandteile zurückzuführen ist.

Wenn der Lichtbogen die Rohmaterialien schmilzt, können sich schwerere Elemente absetzen, während leichtere aufsteigen, oder Elemente mit höheren Schmelzpunkten integrieren sich zunächst möglicherweise nicht vollständig in das Schmelzbad. Ein einzelner Schmelzzyklus reicht selten aus, um diese physikalischen Barrieren für die Mischung zu überwinden.

Der Mechanismus des mehrfachen Schmelzens

Nutzung elektromagnetischer Rührung

Der Vakuumlichtbogenofen bietet einen deutlichen Vorteil, der als elektromagnetischer Rühreffekt beschrieben wird.

Durch das Umschmelzen der Legierung nutzen Sie den energiereichen Lichtbogen und die Konvektionsströme im flüssigen Metall, um die Mischung physisch zu durchrühren. Diese aktive Mischung beseitigt Makroentmischungen und baut große Ansammlungen von nicht vermischten Elementen ab.

Die Bedeutung des Wendens

Ein Standardprotokoll beinhaltet oft nicht nur das Umschmelzen, sondern auch das Wenden des Barrens zwischen den Zyklen.

Während sich die primäre Referenz auf das Ergebnis konzentriert, bestätigen ergänzende Kontexte zu ähnlichen Legierungen (wie hochgradig entmischte Legierungen und Ti-basierte Legierungen), dass das Wenden sicherstellt, dass die Unterseite des Barrens – die oft gegen den Tiegel gekühlt wird – nach oben gebracht und der direkten Energie des Lichtbogens ausgesetzt wird. Dies schafft eine konsistente Basis über die gesamte Geometrie des Barrens.

Kritische Auswirkungen auf die Legierungsleistung

Stabilisierung der Phasenumwandlung

Speziell für Ni-Mn-Ga-Legierungen wird die "Formgedächtnisfähigkeit" durch die Temperatur bestimmt, bei der sich die Kristallstruktur ändert (Phasenumwandlung).

Die primäre Referenz besagt ausdrücklich, dass Uniformität Schwankungen der Phasenumwandlungstemperatur verhindert. Wenn die Zusammensetzung selbst mikroskopisch von einem Ende des Barrens zum anderen variiert, löst die Legierung ihre Formänderung nicht gleichzeitig aus, was zu unvorhersehbarem mechanischem Verhalten führt.

Sicherstellung der Reproduzierbarkeit

Mehrfaches Schmelzen stellt sicher, dass die Mikrostruktur von Charge zu Charge konsistent ist.

Durch die Beseitigung von Entmischungen stellen Sie sicher, dass die Materialeigenschaften – wie Korrosionsbeständigkeit oder mechanische Festigkeit, die in allgemeineren Legierungskontexten erwähnt werden – einheitlich bleiben. Dies macht das Material zuverlässig für die Forschung zur mikroskopischen Entwicklung oder für praktische Anwendungen.

Verständnis der Kompromisse

Schmelzen vs. Wärmebehandlung

Es ist ein häufiger Fehler anzunehmen, dass mehrfaches Schmelzen alle mikrostrukturellen Probleme löst.

Während das Schmelzen Makroentmischung (Mischung im großen Maßstab) behebt, erreicht es möglicherweise nicht allein ein perfektes Gleichgewicht. Wie in ergänzenden Daten zu Vakuumröhrenöfen vermerkt, ist oft eine anschließende Wärmebehandlung (Glühen) bei stabilen hohen Temperaturen erforderlich, damit Atome diffundieren und Nichtgleichgewichtsstrukturen beseitigen können.

Der Kompromiss: Mehrfaches Schmelzen ist der obligatorische erste Schritt zur Homogenisierung der Chemie, muss aber oft mit einem Glühen nach dem Schmelzen kombiniert werden, um die Kristallphase zu stabilisieren. Sich allein auf das Schmelzen zu verlassen, kann Restspannungen oder instabile Phasen hinterlassen.

Die richtige Wahl für Ihr Ziel treffen

Um die Strenge Ihres Prozesses zu bestimmen, berücksichtigen Sie die von Ihrer Anwendung geforderte Präzision:

- Wenn Ihr Hauptaugenmerk auf grundlegender Forschung liegt: Sie müssen 4-5 Umschmelzzyklen mit Wenden priorisieren, um alle Variablen zu eliminieren, die die mikroskopische Analyse verzerren könnten.

- Wenn Ihr Hauptaugenmerk auf Rapid Prototyping liegt: Sie können die Zyklen auf 3 reduzieren, müssen aber das Risiko leichter Schwankungen der Phasenumwandlungstemperaturen im Bauteil in Kauf nehmen.

Wahre Zuverlässigkeit bei Formgedächtnislegierungen liegt nicht allein in der Chemie, sondern in der rigorosen mechanischen Mischung der Schmelze.

Zusammenfassungstabelle:

| Prozessmerkmal | Vorteil für Ni-Mn-Ga-Legierungen | Auswirkung auf die Leistung |

|---|---|---|

| Mehrfaches Umschmelzen | Beseitigt chemische Entmischung und Makroagglomerate | Einheitliche Phasenumwandlungstemperaturen |

| Elektromagnetische Rührung | Aktives physikalisches Durchrühren des Schmelzbades | Hohe mikroskopische Zusammensetzungsuniformität |

| Barrenwenden | Gewährleistet vollständige Lichtbogenexposition für tiegelgekühlte Bereiche | Konsistente Materialgeometrie und -dichte |

| Vakuumumgebung | Verhindert Oxidation und atmosphärische Verunreinigung | Hochreine Legierung mit zuverlässigen Eigenschaften |

| Glühen nach dem Schmelzen | Diffundiert Atome, um Nichtgleichgewichtsphasen zu beseitigen | Stabilisierte Kristallstruktur und Gedächtniseffekt |

Optimieren Sie Ihre Legierungsproduktion mit KINTEK

Präzision bei Ni-Mn-Ga-Formgedächtnislegierungen beginnt mit der richtigen Ausrüstung. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Vakuumlichtbogenöfen, Muffel-, Rohr- und CVD-Systeme, die für die fortgeschrittene Metallurgie maßgeschneidert sind. Ob Sie grundlegende Forschung betreiben oder hochpräzise Fertigung, unsere anpassbaren Laborlösungen gewährleisten die thermische Stabilität und Mischungseffizienz, die für Ihre einzigartigen Bedürfnisse erforderlich sind.

Bereit, eine überlegene Zusammensetzungsuniformität zu erreichen?

Kontaktieren Sie noch heute unsere Spezialisten, um Ihre kundenspezifische Lösung zu finden.

Visuelle Anleitung

Referenzen

- Xinyue Li, Jie Zhu. Mechanical and Magnetic Properties of Porous Ni50Mn28Ga22 Shape Memory Alloy. DOI: 10.3390/met14030291

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Welche Steuerungsvorteile bietet die Induktionserwärmung? Präzision, Geschwindigkeit und Effizienz erreichen

- Was sind die fundamentalen Prinzipien hinter der Induktionserwärmung? Schalten Sie effiziente, berührungslose Wärme für Ihr Labor frei

- Wie effizient ist Vakuum-Induktionserwärmung? Erreichen Sie unübertroffene Kontrolle und Reinheit

- Inwiefern sind Induktionsöfen kosteneffizient? Erzielen Sie erhebliche Energie- und Materialeinsparungen

- Warum wird ein Graphittiegel zum Schmelzen von Ti50Ni47Fe3 verwendet? Optimieren Sie Wärme & Effizienz im Vakuuminduktionsschmelzen

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was sind die Vorteile der Verwendung eines Hochvakuum-Lichtbogenofens für Nickelbasis-Superlegierungen? Präzision & Reinheit definiert

- Was sind die Hauptvorteile der Verwendung von Induktionsöfen zum Schmelzen von Edelmetallen? Maximierung von Reinheit und Ausbeute