Im Kern basiert die Induktionserwärmung auf zwei fundamentalen Prinzipien: elektromagnetischer Induktion und dem Joule-Effekt. Dieser berührungslose Prozess nutzt ein fluktuierendes Magnetfeld, um elektrische Ströme direkt im Inneren eines leitfähigen Materials zu induzieren. Diese internen Ströme, die gegen den elektrischen Widerstand des Materials fließen, erzeugen schnelle und präzise Wärme.

Anstatt eine externe Flamme oder ein Heizelement zu verwenden, macht die Induktionserwärmung das Zielobjekt genialerweise zu seiner eigenen Wärmequelle. Sie nutzt Magnetismus, um drahtlos interne elektrische Ströme zu erzeugen, wodurch saubere, kontrollierbare Wärme genau dort entsteht, wo sie benötigt wird.

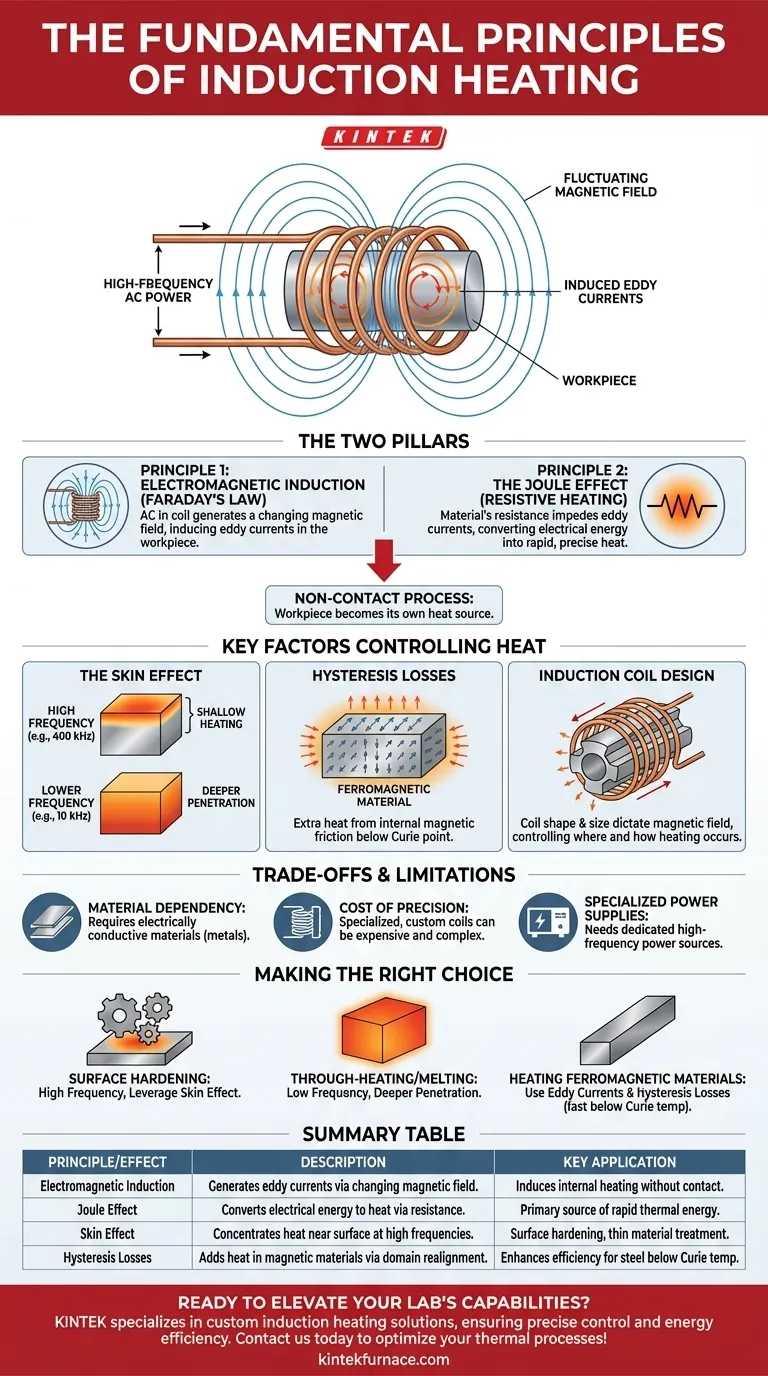

Die zwei Säulen der Induktionserwärmung

Um die Induktion zu verstehen, muss man zunächst die beiden physikalischen Phänomene begreifen, die zusammenwirken. Eines erzeugt den elektrischen Strom, das andere wandelt diesen Strom in thermische Energie um.

Prinzip 1: Elektromagnetische Induktion (Faradaysches Gesetz)

Der Prozess beginnt mit einer Induktionsspule, die typischerweise aus Kupferrohr besteht, durch die ein hochfrequenter Wechselstrom (AC) geleitet wird.

Gemäß dem Faradayschen Induktionsgesetz erzeugt dieser Wechselstromfluss ein starkes und sich schnell änderndes Magnetfeld um die Spule.

Wenn ein elektrisch leitfähiges Werkstück (wie ein Metallstück) in dieses Magnetfeld gebracht wird, induziert das Feld kreisförmige elektrische Ströme im Material. Diese werden als Wirbelströme bezeichnet.

Prinzip 2: Der Joule-Effekt (Widerstandsheizung)

Die zweite Stufe ist einfach und direkt. Die induzierten Wirbelströme fließen durch das Werkstück und stoßen dabei auf den inhärenten elektrischen Widerstand des Materials.

So wie sich ein herkömmlicher Widerstand erhitzt, wenn Strom hindurchfließt, behindert dieser Widerstand den Fluss der Wirbelströme und wandelt die elektrische Energie in thermische Energie um. Dieses Phänomen ist der Joule-Effekt und die Hauptwärmequelle bei Induktionsprozessen.

Die erzeugte Wärmemenge ist direkt proportional sowohl zum Widerstand des Materials als auch zum Quadrat des Stroms, was sie zu einer äußerst effektiven Heizmethode macht.

Schlüsselfaktoren, die die Wärme steuern

Allein die Erzeugung von Wärme reicht nicht aus; die Kontrolle macht die Induktion zu einem wertvollen industriellen Prozess. Mehrere Nebeneffekte und Systemkomponenten ermöglichen eine präzise Steuerung des Heizprofils.

Der Skin-Effekt: Konzentration der Leistung

Bei den hohen Frequenzen, die bei der Induktionserwärmung verwendet werden, fließen Wirbelströme nicht gleichmäßig durch das Material. Sie konzentrieren sich in einer dünnen Schicht nahe der Oberfläche – ein Effekt, der als Skin-Effekt bekannt ist.

Dies ist ein entscheidendes Merkmal, keine Einschränkung. Durch die Anpassung der Frequenz der Wechselstromversorgung können Sie die Tiefe dieser erhitzten Schicht steuern. Eine höhere Frequenz führt zu einer flacheren Erwärmung, ideal für die Oberflächenhärtung, während eine niedrigere Frequenz es der Wärme ermöglicht, tiefer in das Werkstück einzudringen.

Hystereseverluste: Ein zusätzlicher Schub für magnetische Materialien

Bei ferromagnetischen Materialien wie Eisen, Nickel und Kobalt trägt ein sekundärer Heizmechanismus zum Prozess bei. Das sich schnell ändernde Magnetfeld bewirkt, dass die magnetischen Domänen des Materials ihre Ausrichtung schnell umkehren.

Diese ständige Neuausrichtung erzeugt innere Reibung, die zusätzliche Wärme erzeugt. Dieser als Hystereseverlust bekannte Effekt kommt zur primären Erwärmung durch den Joule-Effekt hinzu und macht die Induktion für diese Materialien außergewöhnlich effizient. Dieser Effekt hört auf, sobald das Material über seine Curie-Temperatur erhitzt wird, bei der es seine magnetischen Eigenschaften verliert.

Die Rolle der Induktionsspule

Die Induktionsspule ist nicht nur ein einfaches Kabel; sie ist ein präzise konstruiertes Werkzeug. Ihre Form, Größe und Windungsanzahl bestimmen die Form und Intensität des Magnetfeldes.

Das bedeutet, dass das Design der Spule direkt steuert, wo und wie das Werkstück erwärmt wird. Deshalb werden Spulen oft für spezifische Anwendungen maßgeschneidert, sei es das Erhitzen eines kleinen, präzisen Bereichs zum Löten oder einer großen Oberfläche zum Härten.

Verständnis der Kompromisse und Einschränkungen

Obwohl die Induktionserwärmung leistungsstark ist, ist sie keine universelle Lösung. Ihre Wirksamkeit wird durch klare physikalische Einschränkungen bestimmt.

Materialabhängigkeit

Der gesamte Prozess hängt davon ab, dass das Werkstück elektrisch leitfähig ist. Die Induktion ist bei Metallen sehr wirksam, funktioniert aber bei nicht leitenden Materialien wie Kunststoff, Glas oder Keramik schlecht oder gar nicht.

Die Kosten der Präzision: Spulendesign

Die Notwendigkeit spezialisierter Spulen kann ein signifikanter Faktor sein. Die Entwicklung und Herstellung eines langlebigen, effizienten Induktors für eine komplexe Geometrie erfordert Fachwissen und kann kostspielig sein. Die hohen beteiligten Ströme erfordern außerdem eine robuste Konstruktion, oft einschließlich interner Wasserkühlung für die Kupferwicklung selbst.

Spezialisierte Netzteile

Die Erzeugung des für die Induktionserwärmung erforderlichen Hochfrequenz-Wechselstroms erfordert ein spezialisiertes Netzteil. Diese Systeme sind komplexer und teurer als die einfachen Stromquellen, die für die herkömmliche Widerstandsheizung verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, die Technologie auf die jeweilige industrielle Aufgabe abzustimmen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung oder der Behandlung dünner Materialien liegt: Sie nutzen den Skin-Effekt, indem Sie hohe Frequenzen (z. B. 100–400 kHz) verwenden, um die Wärme nahe der Oberfläche zu konzentrieren.

- Wenn Ihr Hauptaugenmerk auf der Durchwärmung oder dem Schmelzen eines großen Objekts liegt: Sie verwenden niedrigere Frequenzen (z. B. 1–50 kHz), damit das Magnetfeld tiefer in das Material eindringen kann, um eine gleichmäßigere Erwärmung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung ferromagnetischer Materialien wie Stahl liegt: Sie profitieren sowohl von Wirbelströmen als auch von Hystereseverlusten, was den Prozess unterhalb der Curie-Temperatur außergewöhnlich schnell und energieeffizient macht.

Durch die Beherrschung dieser Grundprinzipien können Sie die Induktionserwärmung effektiv für schnelle, saubere und hochkontrollierte thermische Prozesse nutzen.

Zusammenfassungstabelle:

| Prinzip/Effekt | Beschreibung | Hauptanwendung |

|---|---|---|

| Elektromagnetische Induktion | Erzeugt Wirbelströme in leitfähigen Materialien durch ein sich änderndes Magnetfeld. | Induziert interne Erwärmung ohne direkten Kontakt. |

| Joule-Effekt | Wandelt elektrische Energie aufgrund des Materialwiderstands durch Wirbelströme in Wärme um. | Hauptquelle für schnelle und kontrollierte thermische Energie. |

| Skin-Effekt | Konzentriert die Erwärmung bei hohen Frequenzen nahe der Oberfläche für geringe Eindringtiefe. | Ideal für Oberflächenhärtung und die Behandlung dünner Materialien. |

| Hystereseverluste | Fügt ferromagnetischen Materialien durch Neuausrichtung magnetischer Domänen zusätzliche Wärme hinzu. | Steigert die Effizienz für Materialien wie Stahl unterhalb der Curie-Temperatur. |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Heizlösungen zu erweitern? KINTEK ist spezialisiert auf kundenspezifische Hochtemperatur-Ofensysteme, einschließlich Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen. Durch die Nutzung unserer außergewöhnlichen F&E- und Eigenfertigung liefern wir maßgeschneiderte Induktionserwärmungslösungen, die präzise Temperaturkontrolle, Energieeffizienz und Zuverlässigkeit für Ihre einzigartigen experimentellen Anforderungen gewährleisten. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren und Ihre Forschung voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer