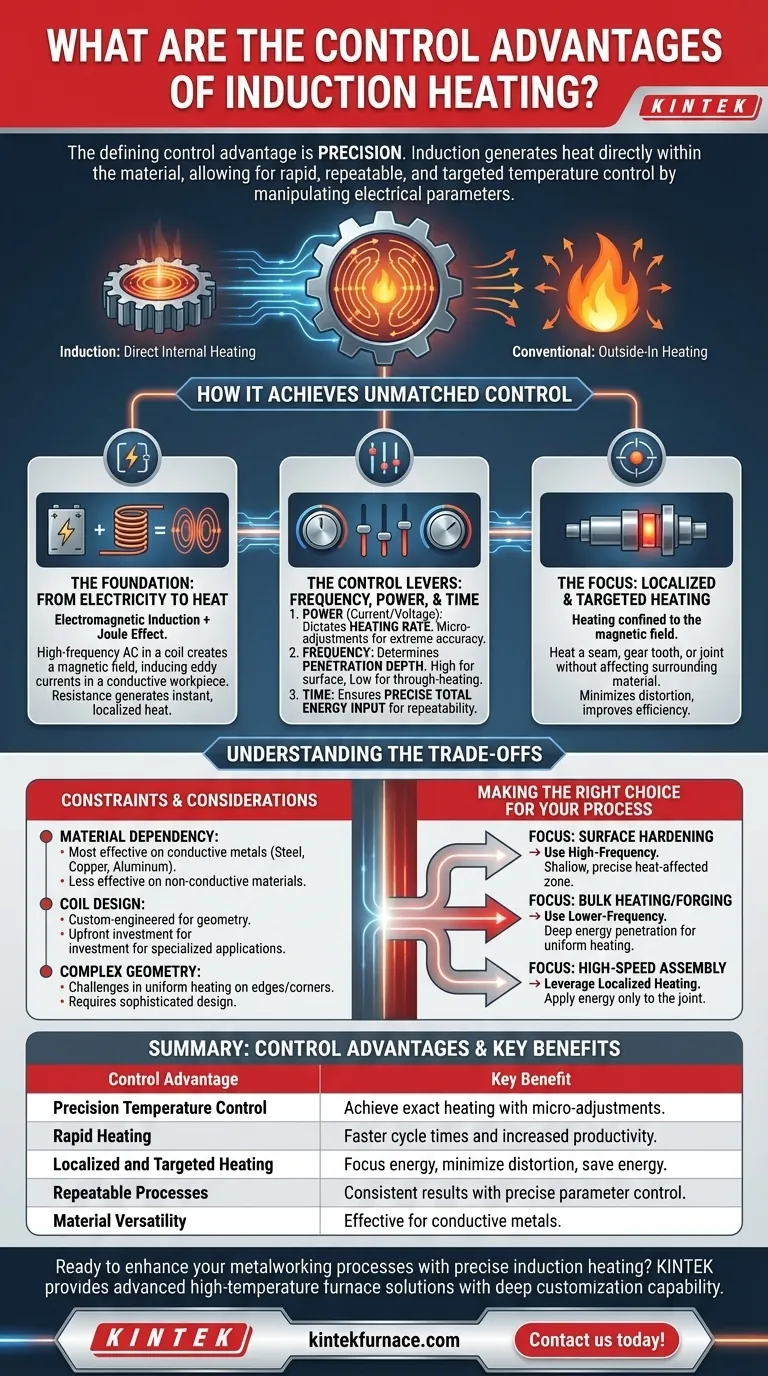

Der entscheidende Steuerungsvorteil der Induktionserwärmung ist ihre Präzision. Im Gegensatz zu herkömmlichen Methoden, die eine Komponente von außen nach innen mittels Konvektion oder Strahlung erwärmen, erzeugt die Induktion Wärme direkt im Material selbst. Dies ermöglicht eine außergewöhnlich schnelle, wiederholbare und gezielte Temperaturkontrolle durch präzise Manipulation elektrischer Parameter wie Frequenz, Spannung und Strom.

Das Kernprinzip, das es zu verstehen gilt, ist, dass die Induktionserwärmung thermische Energie als direkte Ausgabe der Elektrotechnik behandelt. Dies verwandelt das Erhitzen von einem groben, umgebungsabhängigen Prozess in eine kontrollierbare, gezielte Energieanwendung, die Ihnen die Kontrolle darüber gibt, nicht nur wie heiß etwas wird, sondern auch wo und wie schnell.

Wie Induktion eine unübertroffene Kontrolle erreicht

Die Steuerungsvorteile der Induktion sind keine einzelne Eigenschaft, sondern das Ergebnis ihrer grundlegenden Physik und moderner Leistungselektronik, die Hand in Hand arbeiten.

Die Grundlage: Von Elektrizität zu Wärme

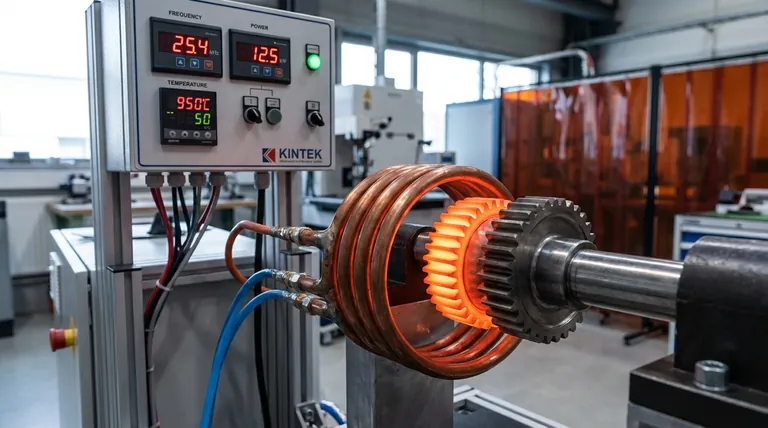

Der Prozess basiert auf zwei physikalischen Prinzipien: elektromagnetische Induktion und der Joule-Effekt. Ein hochfrequenter Wechselstrom in einer Kupferspule erzeugt ein starkes, oszillierendes Magnetfeld. Wenn ein leitfähiges Werkstück in dieses Feld gebracht wird, induziert es kleine, zirkulierende elektrische Ströme im Material, bekannt als Wirbelströme.

Der natürliche elektrische Widerstand des Materials behindert dann den Fluss dieser Wirbelströme, was sofort hochlokalisierte Wärme erzeugt. Diese direkte Umwandlung von elektrischer Energie in thermische Energie ist augenblicklich und kontaktlos.

Die Steuerhebel: Frequenz, Leistung und Zeit

Da die Wärme ein direktes Produkt elektrischer Ströme ist, können wir sie mit drei primären elektrischen Hebeln steuern:

- Leistung (Strom/Spannung): Die Anpassung der der Spule zugeführten Leistung bestimmt direkt die Heizrate. Moderne Systeme mit IGBT-Technologie können die Leistung tausende Male pro Sekunde ein- und ausschalten, was Mikroanpassungen ermöglicht, die eine Zieltemperatur mit extremer Genauigkeit aufrechterhalten.

- Frequenz: Die Frequenz des Wechselstroms bestimmt die Tiefe des Wärmeeindringens. Höhere Frequenzen konzentrieren die Wirbelströme nahe der Oberfläche, ideal für die Oberflächenhärtung. Niedrigere Frequenzen dringen tiefer ein, was besser für das Durcherhitzen oder Schmelzen dickerer Materialien ist.

- Zeit: Die Dauer der Leistungszufuhr bietet die grundlegendste Steuerungsebene und gewährleistet eine präzise und wiederholbare Gesamtenergiezufuhr für jeden Zyklus.

Der Fokus: Lokalisierte und gezielte Erwärmung

Der vielleicht bedeutendste Steuerungsvorteil ist ihre räumliche Präzision. Der Heizeffekt ist fast vollständig auf den Teil des Materials beschränkt, der sich innerhalb des vom Induktorspule erzeugten Magnetfeldes befindet.

Das bedeutet, Sie können eine bestimmte Naht zum Schweißen, einen einzelnen Zahn zum Härten oder eine Verbindung zum Löten erhitzen, ohne das umgebende Material zu beeinflussen. Dies minimiert thermische Verformungen, bewahrt die Materialeigenschaften der größeren Komponente und verbessert die Energieeffizienz dramatisch.

Die Kompromisse verstehen

Obwohl leistungsstark, bringt die Steuerung der Induktionserwärmung spezifische Einschränkungen und Überlegungen mit sich.

Materialabhängigkeit

Der Prozess ist am effektivsten bei elektrisch leitfähigen Materialien. Metalle wie Stahl, Kupfer und Aluminium erwärmen sich außergewöhnlich gut.

Induktion ist jedoch weit weniger effektiv für nichtleitende Materialien wie Keramik oder Kunststoffe, bei denen sich keine Wirbelströme bilden können. Während magnetische Materialien durch Hystereseverluste einen Effizienzschub erhalten, können nichtmagnetische Metalle immer noch effektiv erwärmt werden.

Die Kosten der Präzision: Spulendesign

Die Induktorspule ist kein generisches Teil; sie ist ein speziell entwickeltes Werkzeug. Ihre Form und Größe müssen sorgfältig auf die Geometrie des Werkstücks abgestimmt sein, um das gewünschte Heizmuster zu erzeugen.

Dies bedeutet, dass spezialisierte Anwendungen oft erhebliche Vorabinvestitionen in Design, Engineering und Fertigung kundenspezifischer Spulen erfordern. Die Präzision des Systems geht zu Lasten einer "Einheitsgröße für alle"-Flexibilität.

Die Herausforderung komplexer Geometrien

Obwohl hoch lokalisiert, kann es schwierig sein, ein perfekt gleichmäßiges Wärmemuster an einem Teil mit komplexer Geometrie zu erzielen. Kanten und Ecken können sich schneller erwärmen als flache Oberflächen.

Dies erfordert ein ausgeklügeltes Spulendesign und möglicherweise eine Mehrzonen-Leistungssteuerung, um sicherzustellen, dass der gesamte Zielbereich gleichmäßig die gewünschte Temperatur erreicht.

Die richtige Wahl für Ihren Prozess treffen

Die Entscheidung für den Einsatz von Induktionserwärmung sollte auf einem klaren Verständnis Ihres primären technischen Ziels basieren.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung liegt: Verwenden Sie hochfrequente Induktion, um eine flache, präzise Wärmeeinflusszone zu erzeugen, die die Oberfläche härtet, ohne den duktilen Kern der Komponente zu verändern.

- Wenn Ihr Hauptaugenmerk auf dem Durcherhitzen oder Schmieden liegt: Verwenden Sie niederfrequente Induktion, um ein tiefes Eindringen der Energie zu gewährleisten, was eine gleichmäßige Erwärmung durch dicke Materialquerschnitte ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der schnellen, wiederholbaren Montage liegt (z. B. Löten oder Hartlöten): Nutzen Sie die lokalisierte Erwärmung und schnelle Leistungsregelung, um Energie nur auf die Verbindung anzuwenden und so thermische Spannungen am Rest der Baugruppe zu minimieren.

Letztendlich bedeutet die Beherrschung der Induktionserwärmung, thermische Energie nicht als grobes Instrument, sondern als präzise gesteuerten elektrischen Parameter zu behandeln.

Zusammenfassungstabelle:

| Steuerungsvorteil | Hauptnutzen |

|---|---|

| Präzise Temperaturkontrolle | Exaktes Erhitzen mit Mikroanpassungen über Leistungselektronik erreichen |

| Schnelles Erhitzen | Sofortige Wärmeerzeugung für schnellere Zykluszeiten und erhöhte Produktivität |

| Lokalisierte und gezielte Erwärmung | Energie auf bestimmte Bereiche konzentrieren, um Verformungen zu minimieren und Energie zu sparen |

| Wiederholbare Prozesse | Konsistente Ergebnisse durch präzise Steuerung von Leistung, Frequenz und Zeit gewährleisten |

| Materialvielseitigkeit | Effektiv für leitfähige Metalle wie Stahl, Kupfer und Aluminium |

Bereit, Ihre Metallbearbeitungsprozesse mit präziser Induktionserwärmung zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK vielfältige Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Effizienz und Kontrolle steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht