Kurz gesagt: Induktionsschmelzöfen sind eine Eckpfeilertechnologie in nahezu jeder Branche, die das präzise Schmelzen von Metallen erfordert. Ihr Einsatz ist in Metallgießereien, der Luft- und Raumfahrt- und Automobilherstellung, der Edelmetallraffination für Schmuck und in groß angelegten Metallrecyclingbetrieben weit verbreitet, da sie eine unübertroffene Kontrolle, Geschwindigkeit und Effizienz bieten.

Der Hauptgrund für ihre weite Verbreitung ist nicht nur, dass sie Metall schmelzen, sondern wie sie es schmelzen. Induktionsöfen bieten eine überlegene Kontrolle über Temperatur und Chemie, was zu hochreinerem, qualitativ hochwertigerem Metall führt, das für Hochleistungs- und hochwertige Anwendungen unerlässlich ist.

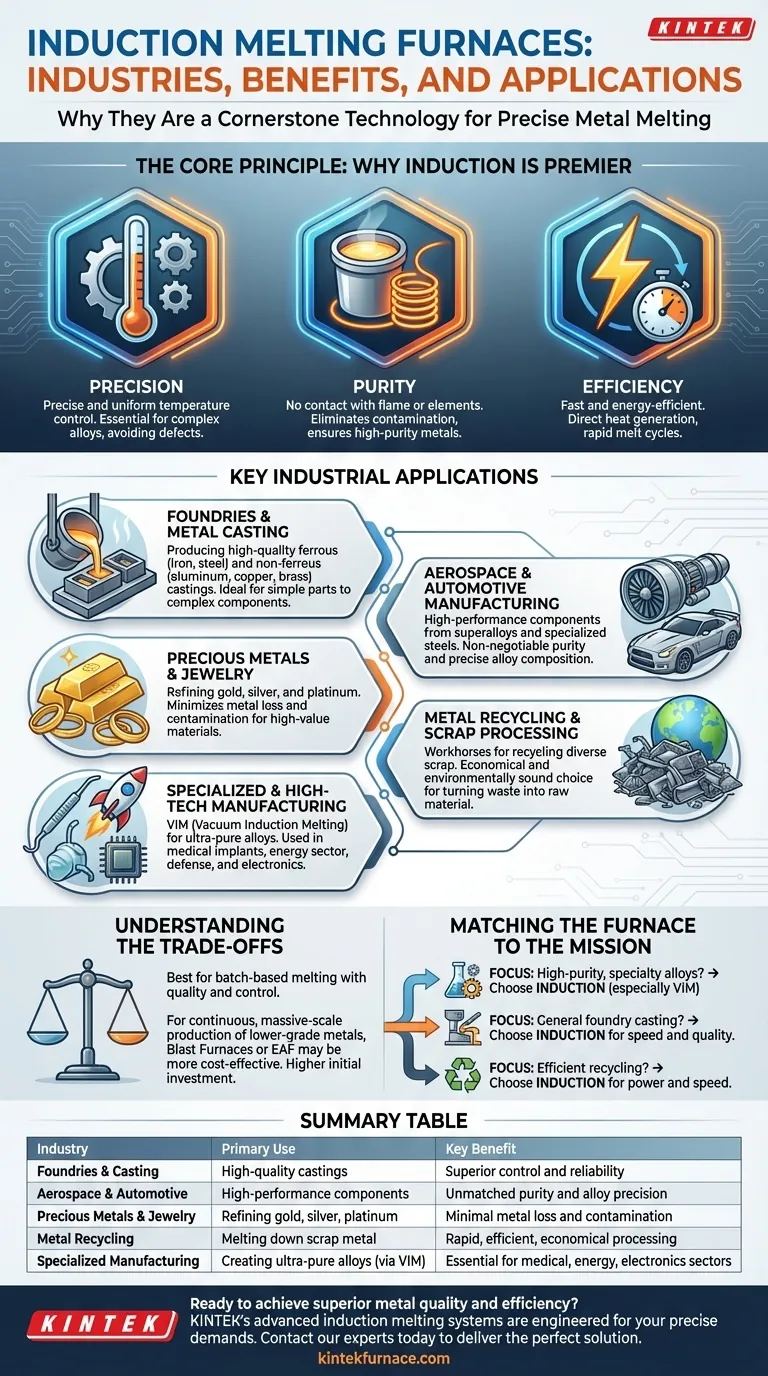

Das Kernprinzip: Warum Induktion eine führende Schmelztechnologie ist

Bevor wir die Industrien auflisten, ist es entscheidend zu verstehen, warum diese Technologie so geschätzt wird. Im Gegensatz zu herkömmlichen brennstoffbeheizten Öfen verwendet ein Induktionsofen ein elektromagnetisches Feld, um Wärme direkt im Metall selbst zu erzeugen. Dieser grundlegende Unterschied bietet drei entscheidende Vorteile.

Der Vorteil der Präzision

Der elektromagnetische Prozess ermöglicht eine extrem präzise und gleichmäßige Temperaturregelung. Dies ist entscheidend bei der Arbeit mit komplexen Legierungen, bei denen kleine Temperaturabweichungen die gesamte Charge ruinieren und zu Defekten und Materialversagen führen können.

Der Vorteil der Reinheit

Da die Wärme im Metall erzeugt wird, gibt es keinen Kontakt mit einer Flamme oder einem Heizelement. Dies eliminiert Verunreinigungen durch Verbrennungsprodukte und gewährleistet die Herstellung von sehr reinen Metallen und Legierungen.

Der Vorteil der Effizienz

Das Induktionsschmelzen ist außergewöhnlich schnell und energieeffizient. Die Wärme wird sofort und direkt dort erzeugt, wo sie benötigt wird, wodurch der Wärmeverlust an die Umgebung minimiert und schnelle Schmelzzyklen ermöglicht werden, die die Produktivität steigern.

Wichtige industrielle Anwendungen: Vom Rohmetall zu fortschrittlichen Komponenten

Diese Vorteile machen Induktionsöfen zur bevorzugten Wahl in einer Vielzahl von Branchen, wobei jede einen spezifischen Vorteil der Technologie nutzt.

Gießereien und Metallguss

Dies ist die grundlegendste Anwendung. Sowohl Eisen- und Stahlgießereien als auch Nichteisenmetallgießereien (Aluminium, Kupfer, Messing) verlassen sich auf Induktionsöfen zur Herstellung hochwertiger Gussteile. Ihre Zuverlässigkeit und Kontrolle machen sie ideal für die Herstellung von allem, von einfachen Teilen bis hin zu komplexen Industriekomponenten.

Luft- und Raumfahrt- und Automobilherstellung

Diese risikoreichen Industrien verlangen Materialien, die unter extremen Belastungen einwandfrei funktionieren. Induktionsöfen werden zur Herstellung von Hochleistungs-Motorkomponenten, Turbinenschaufeln und anderen kritischen Teilen aus Superlegierungen und spezialisierten Stählen verwendet. Die erreichte Reinheit und präzise Legierungszusammensetzung sind nicht verhandelbar.

Edelmetalle und Schmuck

Beim Schmelzen von Gold, Silber und Platin ist die Minimierung des Metallverlusts und die Gewährleistung absoluter Reinheit von größter Bedeutung. Der saubere, geschlossene Schmelzprozess eines Induktionsofens ist perfekt für diese hochwertigen Materialien geeignet und verhindert Verluste und Verunreinigungen.

Metallrecycling und Schrottverarbeitung

Induktionsöfen sind Arbeitspferde in der Recyclingindustrie. Ihre Fähigkeit, eine Vielzahl von Schrottmetallen – von geschredderten Autos bis zu Aluminiumdosen – schnell und effizient einzuschmelzen, macht sie zu einer wirtschaftlich und ökologisch sinnvollen Wahl, um Abfall wieder in wertvolles Rohmaterial zu verwandeln.

Spezialisierte und Hightech-Fertigung

In fortgeschrittenen Sektoren werden spezialisierte Versionen dieser Technologie eingesetzt. Vakuum-Induktionsschmelzöfen (VIM) arbeiten im Vakuum, um die ultrareinen Legierungen herzustellen, die benötigt werden für:

- Medizinische Industrie: Herstellung von chirurgischen Instrumenten und biokompatiblen Implantaten.

- Energiesektor: Schmieden von Komponenten für Stromerzeugungsanlagen.

- Verteidigung und Elektronik: Herstellung von Superlegierungen für Raketen, Flugkörper und empfindliche elektronische Teile.

Die Kompromisse verstehen

Trotz ihrer zahlreichen Vorteile sind Induktionsöfen keine Universallösung. Ihre Hauptstärke liegt im chargenweisen Schmelzen, bei dem Qualität und Kontrolle die Haupttreiber sind.

Für die kontinuierliche, massenhafte Produktion von minderwertigen Metallen wie einfachem Baustahl ist ein Hochofen oder ein Elektrolichtbogenofen (EAF) oft kostengünstiger. Die anfängliche Kapitalinvestition für ein großes Induktionsofen-System kann auch höher sein als für einige traditionelle Alternativen. Die Wahl hängt vollständig von der erforderlichen Skala, Geschwindigkeit und der endgültigen Metallqualität ab.

Den Ofen an die Mission anpassen

Ihre Wahl der Schmelztechnologie wird von Ihrem Endziel bestimmt. Ein Induktionsofen ist eine Investition in Qualität und Präzision.

- Wenn Ihr Hauptaugenmerk auf hochreinen oder Speziallegierungen liegt: Ein Induktionsofen, insbesondere ein Vakuummodell, ist der Industriestandard für Luft- und Raumfahrt, Medizin und Elektronik.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Gießereiguss liegt: Ein Induktionsofen bietet die Geschwindigkeit, Flexibilität und Qualitätskontrolle, die für wettbewerbsfähigen Eisen- und Nichteisenguss erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf effizientem Recycling liegt: Ein Induktionsofen bietet die Leistung und Geschwindigkeit, um verschiedene Metallschrotte profitabel in wiederverwertbares Material umzuwandeln.

Letztendlich ist der Induktionsofen ein Werkzeug, das Industrien befähigt, Roh- oder Recyclingmetall mit Zuversicht in hochtechnische, hochwertige Produkte umzuwandeln.

Zusammenfassungstabelle:

| Branche | Primäre Verwendung | Hauptvorteil |

|---|---|---|

| Gießereien & Metallguss | Herstellung hochwertiger Gussteile | Überlegene Kontrolle und Zuverlässigkeit |

| Luft- und Raumfahrt & Automobil | Herstellung von Hochleistungskomponenten | Unübertroffene Reinheit und Legierungspräzision |

| Edelmetalle & Schmuck | Raffinierung von Gold, Silber, Platin | Minimaler Metallverlust und Kontamination |

| Metallrecycling | Einschmelzen von Schrottmetallen | Schnelle, effiziente und wirtschaftliche Verarbeitung |

| Spezialisierte Fertigung | Herstellung ultrareiner Legierungen (via VIM) | Unerlässlich für Medizin-, Energie- und Elektroniksektoren |

Bereit, überlegene Metallqualität und Effizienz zu erreichen?

Die fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK, einschließlich unserer robusten Induktionsschmelzsysteme, sind darauf ausgelegt, die präzisen Anforderungen Ihrer Branche zu erfüllen. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir die Kontrolle und Reinheit, die Sie für Hochleistungsanwendungen benötigen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere umfassenden Anpassungsmöglichkeiten die perfekte Schmelzlösung für Ihre individuellen Anforderungen liefern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz