Der grundlegende Unterschied zwischen der Kern- und der kernlosen Induktionserwärmung liegt in der Anwesenheit oder Abwesenheit eines magnetischen Kerns. Ein Kern-System verwendet einen Eisen- oder Stahlkern, um das Magnetfeld zu konzentrieren und zu leiten, und funktioniert ähnlich wie ein Transformator. Ein kernloses System verzichtet auf diesen Kern, wendet das Magnetfeld direkt auf das Material an und gleicht den geringeren magnetischen Fluss durch die Verwendung einer wesentlich höheren Betriebsfrequenz aus.

Die Wahl zwischen Kern- und kernloser Induktionserwärmung ist ein Kompromiss zwischen Effizienz und Vielseitigkeit. Kern-Systeme sind für spezifische, kontinuierliche Schmelzaufgaben sehr effizient, während kernlose Systeme eine unübertroffene Flexibilität für eine breite Palette von Erwärmungsanwendungen bieten.

Die Rolle des Magnetkerns

Im Zentrum dieser Technologie steht die Methode der Energieübertragung. Die Anwesenheit oder Abwesenheit eines Kerns verändert grundlegend den Aufbau des Systems, das Funktionsprinzip und den idealen Anwendungsfall.

Wie die Kern-Induktion funktioniert

Ein Induktionsofen mit Kern arbeitet nach dem Prinzip eines Transformators. Die Primärspule ist um einen Eisenkern gewickelt, und das zu erwärmende leitfähige Material (die „Charge“) bildet eine geschlossene Schleife und fungiert als Sekundärwicklung.

Wenn Wechselstrom durch die Primärspule fließt, konzentriert der Eisenkern den magnetischen Fluss und induziert effizient einen starken, niederfrequenten Strom in der Charge, wodurch diese erhitzt wird. Dieses Design ist für seinen spezifischen Zweck sehr effizient.

Der kernlose Ansatz

Die kernlose Induktionserwärmung funktioniert, indem das leitfähige Material direkt in einer wassergekühlten Kupferwendel platziert wird. Es gibt keinen Eisenkern, der das Magnetfeld leitet.

Der Wechselstrom, der durch die Spule fließt, erzeugt ein Magnetfeld, das direkt mit dem Werkstück interagiert. Dies induziert Wirbelströme im Material selbst, wodurch aufgrund des elektrischen Widerstands des Materials eine präzise und schnelle Wärme erzeugt wird.

Warum die Frequenz der entscheidende Unterschied ist

Das Fehlen eines Kerns bedeutet, dass das Magnetfeld in einem kernlosen System weniger konzentriert ist, ein Zustand, der als geringe Flussdichte bekannt ist.

Um die gleiche Wärmemenge zu erzeugen, muss das System dies ausgleichen. Dies geschieht durch den Betrieb bei einer wesentlich höheren Frequenz – von Hunderten von Hz bis zu mehreren MHz – im Vergleich zu den niedrigen (Netz-)Frequenzen, die in Kern-Systemen verwendet werden. Diese hohe Frequenz ermöglicht eine schnelle und lokalisierte Erwärmung.

Die Abwägungen verstehen

Die Wahl der richtigen Induktionsmethode erfordert eine objektive Betrachtung der inhärenten Vorteile und Einschränkungen jedes Designs. Die Anforderungen Ihrer Anwendung bestimmen, welcher Kompromiss akzeptabel ist.

Effizienz vs. Flexibilität

Kern-Öfen sind für ihre vorgesehene Aufgabe, typischerweise das Schmelzen und Halten großer Mengen von geschmolzenem Metall, extrem energieeffizient. Sie sind jedoch sehr unflexibel und fungieren im Wesentlichen als Schmelzgefäß für einen einzigen Zweck.

Kernlose Systeme sind die Meister der Vielseitigkeit. Durch einfaches Ändern des Spulendesigns können Teile unterschiedlicher Form und Größe für sehr unterschiedliche Prozesse erwärmt werden, einschließlich Oberflächenhärtung, Löten, Schweißen und Schmieden. Diese Flexibilität geht auf Kosten einer etwas geringeren elektrischen Effizienz im Vergleich zu einem optimierten Kern-System.

Anwendungsbereich

Kern-Systeme, oft als Kanalöfen bezeichnet, eignen sich hervorragend, um große Mengen geschmolzenen Metalls bei konstanter Temperatur zu halten. Sie sind ein fester Bestandteil in Gießereien für den Dauerbetrieb.

Kernlose Systeme oder Tiegelöfen sind ideal zum Schmelzen kleinerer, unterschiedlicher Metallchargen und für die zuvor erwähnten präzisen Oberflächenbehandlungen. Ihre Fähigkeit, lokalisierte Wärme zuzuführen, macht sie unglaublich genau und steuerbar.

Systemkomplexität und Kosten

Obwohl beide Systeme spezialisierte Ingenieurskunst erfordern, unterscheiden sich ihre Komplexitäten. Kern-Systeme sind aus elektrischer Sicht einfacher und arbeiten oft mit Standard-Netzfrequenzen (50/60 Hz).

Kernlose Systeme erfordern hochentwickelte Hochfrequenz-Stromversorgungen, was die anfänglichen Kosten und die Komplexität der Ausrüstung erhöhen kann. Darüber hinaus ist die Konstruktion der Induktionsspule entscheidend und oft kundenspezifisch für die Anwendung gefertigt, was erhebliche Entwicklungskosten verursachen kann.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte vom Hauptziel Ihres industriellen Prozesses geleitet werden.

- Wenn Ihr Hauptaugenmerk auf dem großvolumigen, kontinuierlichen Schmelzen eines einzelnen Metalls liegt: Ein Kern-Ofen bietet die höchste Effizienz und ist für diese Aufgabe maßgeschneidert.

- Wenn Ihr Hauptaugenmerk auf der Vielseitigkeit für Aufgaben wie Oberflächenhärtung, Löten oder das Schmelzen unterschiedlicher Chargen liegt: Ein kernloses System bietet die notwendige Flexibilität, um verschiedene Materialien, Formen und Prozesse zu handhaben.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und lokalisierter Erwärmung für Präzisionsarbeiten liegt: Die kernlose Induktion ist aufgrund ihrer direkten Feldanwendung und hervorragenden Steuerbarkeit die überlegene Wahl.

Indem Sie dieses grundlegende Verhältnis zwischen Kern, Betriebsfrequenz und Anwendung verstehen, können Sie zuversichtlich die Induktionstechnologie auswählen, die Ihre betrieblichen Ziele am besten unterstützt.

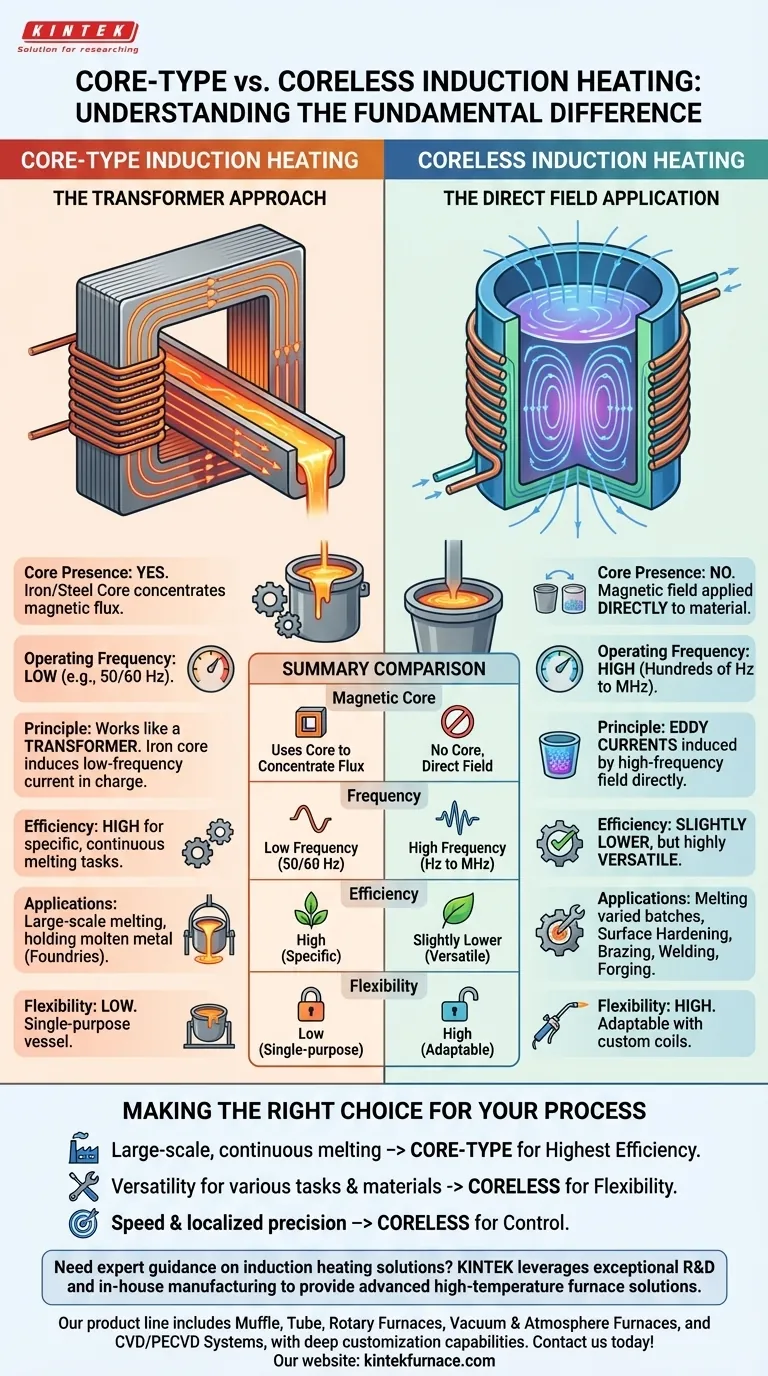

Zusammenfassungstabelle:

| Aspekt | Kern-Induktionserwärmung | Kernlose Induktionserwärmung |

|---|---|---|

| Magnetkern | Verwendet Eisen-/Stahlkern zur Flusskonzentration | Kein Magnetkern; Feld wird direkt angewendet |

| Betriebsfrequenz | Niedrige Frequenz (z. B. 50/60 Hz) | Hohe Frequenz (Hunderte von Hz bis MHz) |

| Effizienz | Hoch effizient für spezifische Aufgaben | Etwas geringere Effizienz, aber vielseitig |

| Anwendungen | Großvolumiges kontinuierliches Schmelzen (z. B. Gießereien) | Vielseitig: Schmelzen, Härten, Löten, Schmieden |

| Flexibilität | Gering; Einzweckbetrieb | Hoch; anpassbar durch kundenspezifische Spulen |

Benötigen Sie fachkundige Beratung zu Induktionserwärmungslösungen? KINTEK nutzt außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starker Fähigkeit zur tiefgreifenden Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ob Sie im großvolumigen Schmelzen oder in der Präzisionserwärmung tätig sind, wir können Ihnen helfen, Ihren Prozess zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Betriebsabläufe verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte

- Welche Rolle spielt die Vakuum-Heißpress-Technologie in der Automobilindustrie? Steigerung von EV-Batterien, Sicherheit und Effizienz

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Wie gewährleistet die Induktionserwärmung Präzision in Fertigungsprozessen? Erzielen Sie überlegene thermische Kontrolle & Wiederholgenauigkeit