Im Wesentlichen erzeugt die Induktionserwärmung Wärme direkt in einem leitfähigen Material unter Verwendung von zwei primären physikalischen Phänomenen. Der primäre Mechanismus ist die Joulesche Erwärmung, verursacht durch induzierte elektrische Ströme, die als "Wirbelströme" bezeichnet werden. Bei magnetischen Materialien wie Eisen trägt ein sekundärer Mechanismus, die magnetische Hysterese, ebenfalls wesentlich zur Wärmeerzeugung bei.

Das Kernprinzip der Induktionserwärmung ist nicht die Zufuhr externer Wärme, sondern die Verwendung eines berührungslosen, schnell wechselnden Magnetfeldes, um das Werkstück zu seiner eigenen internen Wärmequelle zu machen. Der Prozess wird durch die elektrischen und magnetischen Eigenschaften des Materials bestimmt.

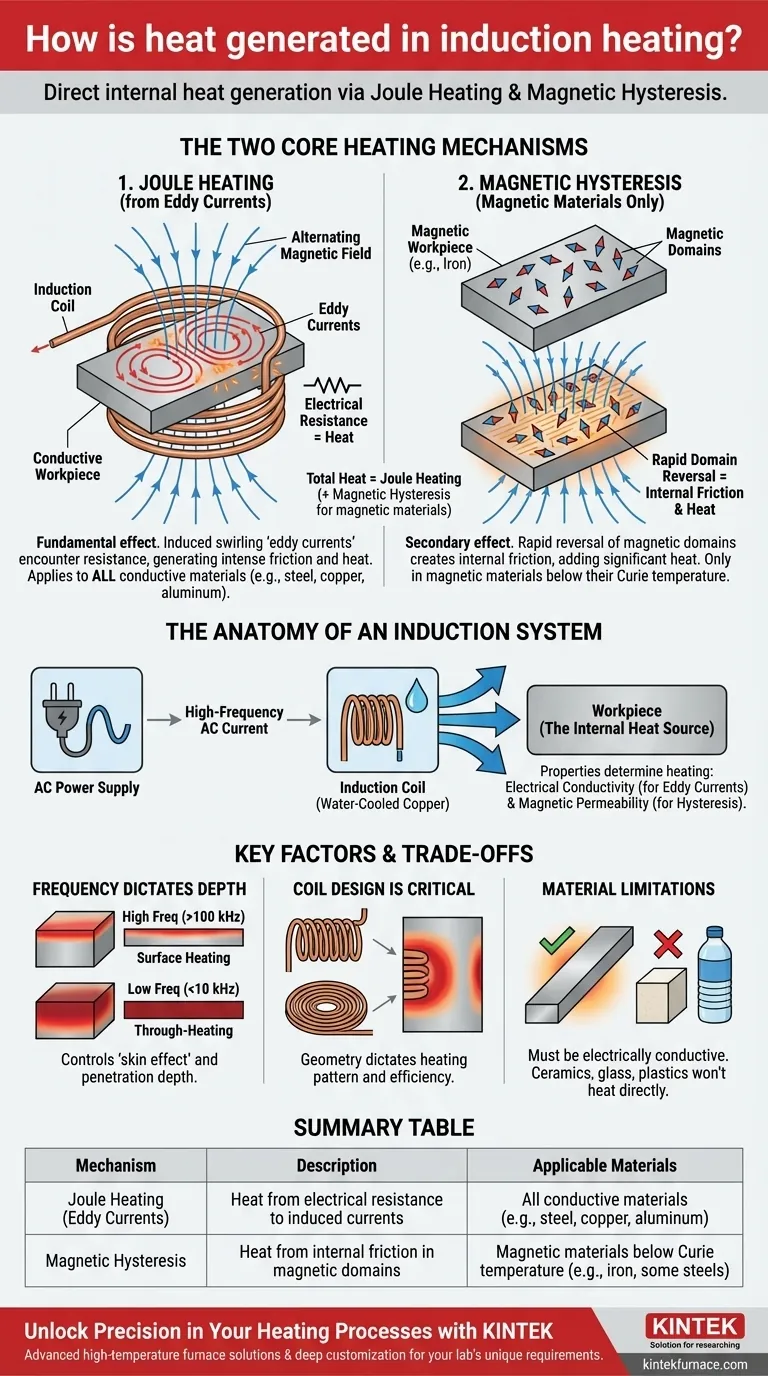

Die beiden Kernmechanismen der Erwärmung

Um zu verstehen, wie Induktion funktioniert, müssen Sie die beiden unterschiedlichen Arten verstehen, wie sie Wärme in einem Material erzeugt. Eine ist immer in leitfähigen Materialien vorhanden, während die andere ein Bonus ist, der nur in magnetischen Materialien auftritt.

Mechanismus 1: Joulesche Erwärmung (durch Wirbelströme)

Dies ist der grundlegende Effekt, der für die gesamte Induktionserwärmung verantwortlich ist. Der Prozess folgt dem Faradayschen Induktionsgesetz.

Zuerst erzeugt eine Induktionsspule ein starkes, schnell wechselndes Magnetfeld. Wenn Sie ein elektrisch leitfähiges Werkstück (wie Stahl, Kupfer oder Aluminium) in dieses Feld legen, induziert das Feld zirkulierende elektrische Ströme innerhalb des Teils.

Diese lokalisierten, wirbelnden Ströme werden als Wirbelströme bezeichnet.

Wenn diese Wirbelströme durch das Material fließen, stoßen sie auf elektrischen Widerstand. Dieser Widerstand gegen den Elektronenfluss erzeugt Reibung und somit intensive Wärme. Dieses Phänomen ist als Joulesche Erwärmung oder Widerstandsheizung bekannt. Die Wärmemenge ist direkt proportional zum Widerstand des Materials und dem Quadrat des Stroms.

Mechanismus 2: Magnetische Hysterese (nur bei magnetischen Materialien)

Dieser sekundäre Heizeffekt tritt nur bei magnetischen Materialien auf, wie Eisen und bestimmten Stahlsorten, wenn sie unter ihrer Curie-Temperatur liegen (dem Punkt, an dem sie ihre magnetischen Eigenschaften verlieren).

Magnetische Materialien bestehen aus winzigen magnetischen "Domänen". Wenn sie dem wechselnden Magnetfeld der Induktionsspule ausgesetzt werden, drehen diese Domänen ihre Polarität schnell um, um sich dem Feld anzupassen, milliardenfach pro Sekunde.

Diese schnelle, erzwungene Umkehrung der magnetischen Domänen erzeugt eine große Menge an innerer Reibung. Diese Reibung äußert sich als Wärme und trägt zusätzlich zu der bereits durch die Wirbelströme erzeugten Wärme bei. Dies macht die Erwärmung magnetischer Materialien unterhalb ihres Curie-Punktes außergewöhnlich schnell und effizient.

Der Aufbau eines Induktionssystems

Diese physikalischen Prinzipien werden durch ein System sorgfältig konstruierter Komponenten in die Praxis umgesetzt, jede mit einer spezifischen Rolle.

Die Stromversorgung und Induktionsspule

Der gesamte Prozess beginnt mit einer speziellen AC-Stromversorgung, die die Standard-Netzfrequenz in einen hochfrequenten Wechselstrom umwandelt. Dieser Strom wird dann an die Induktionsspule gesendet.

Die Spule, typischerweise aus wassergekühlten Kupferrohren gefertigt, berührt das Werkstück nicht. Ihre Aufgabe ist es lediglich, das leistungsstarke, wechselnde Magnetfeld zu erzeugen, das als Energieübertragungsmedium dient.

Die Werkstück-Eigenschaften

Das Werkstück selbst ist ein kritischer Bestandteil des Kreislaufs. Seine Eigenschaften bestimmen, wie effektiv es erwärmt werden kann.

Elektrische Leitfähigkeit ist erforderlich, damit Wirbelströme induziert werden können. Die magnetische Permeabilität bestimmt, ob zusätzliche Wärme durch Hysterese erzeugt werden kann.

Verständnis der Kompromisse und Schlüsselfaktoren

Die Effektivität und Präzision der Induktionserwärmung sind nicht automatisch gegeben. Sie hängen vollständig von der Kontrolle einiger weniger Schlüsselvariablen ab.

Frequenz bestimmt die Eindringtiefe der Erwärmung

Die Frequenz des Wechselstroms ist einer der kritischsten Parameter. Sie steuert den "Skin-Effekt", der bestimmt, wie tief die Wärme in das Bauteil eindringt.

- Hohe Frequenzen (z. B. >100 kHz): Der Strom fließt in einer dünnen Schicht nahe der Oberfläche des Bauteils, was zu einer flachen, präzisen Oberflächenerwärmung führt.

- Niedrige Frequenzen (z. B. <10 kHz): Der Strom dringt tiefer in das Bauteil ein, was zu einer gleichmäßigeren Durcherwärmung führt.

Spulendesign ist alles

Das Design der Induktionsspule – ihre Form, Größe und Nähe zum Werkstück – ist von größter Bedeutung. Das Magnetfeld ist am stärksten in der Nähe der Spule, daher bestimmt die Geometrie der Spule direkt das Heizmuster.

Eine schlecht entworfene oder positionierte Spule führt zu einer ineffizienten Energieübertragung und ungleichmäßigen Erwärmung, wodurch das gewünschte Ergebnis nicht erreicht wird.

Materialbeschränkungen

Die Induktionserwärmung funktioniert nur bei Materialien, die elektrisch leitfähig sind. Materialien wie Keramik, Glas oder die meisten Kunststoffe können mit dieser Methode nicht direkt erwärmt werden, da sie den Fluss von Wirbelströmen nicht unterstützen können.

Anwendung auf Ihr Ziel

Ihre Wahl der Frequenz und des Systemdesigns sollte von Ihrem spezifischen Heizziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung liegt: Verwenden Sie ein Hochfrequenzsystem und eine präzise geformte Spule, die eng mit dem Bauteil gekoppelt ist, für eine flache, schnelle Erwärmung.

- Wenn Ihr Hauptaugenmerk auf der Durcherwärmung zum Schmieden oder Schmelzen liegt: Verwenden Sie ein Niederfrequenzsystem, um sicherzustellen, dass das Magnetfeld und die resultierende Wärme tief in den Kern des Materials eindringen.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung nichtmagnetischer Leiter (z. B. Aluminium, Kupfer) liegt: Verlassen Sie sich vollständig auf die Erzeugung starker Wirbelströme für die Joulesche Erwärmung, da Sie keinen Beitrag durch magnetische Hysterese erhalten.

Letztendlich liegt die Beherrschung der Induktionserwärmung darin, zu verstehen, dass Sie keine externe Wärme zuführen, sondern diese präzise dort erzeugen, wo sie benötigt wird, indem Sie ein unsichtbares Magnetfeld steuern.

Zusammenfassungstabelle:

| Mechanismus | Beschreibung | Anwendbare Materialien |

|---|---|---|

| Joulesche Erwärmung (Wirbelströme) | Wärme durch elektrischen Widerstand gegen induzierte Ströme | Alle leitfähigen Materialien (z. B. Stahl, Kupfer, Aluminium) |

| Magnetische Hysterese | Wärme durch innere Reibung in magnetischen Domänen | Magnetische Materialien unterhalb der Curie-Temperatur (z. B. Eisen, einige Stähle) |

Erschließen Sie Präzision in Ihren Heizprozessen mit KINTEK

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie Oberflächenhärtung, Durcherwärmung oder spezielle Aufbauten für leitfähige Materialien benötigen, unsere Expertise gewährleistet optimale Leistung und Effizienz.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Induktionsheizlösungen die Fähigkeiten Ihres Labors verbessern und Ihre Forschung vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Warum ist eine Hochvakuumumgebung bei der Kupferkonzentratverarmung notwendig? Maximieren Sie Ihre Matte-Trennungseffizienz

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Welche Verarbeitungsbedingungen bietet eine Vakuumkammer für TiCp/Fe-Mikrosphären? Sintern bei 900 °C