Die Hauptaufgabe eines Vakuuminduktionsofens (VIF) im Schmelzprozess von hochfestem TWIP-Stahl (Twinning Induced Plasticity) besteht darin, eine präzise chemische Zusammensetzung zu gewährleisten, indem die Schmelze von atmosphärischer Kontamination isoliert wird. Insbesondere bietet er eine kontrollierte Vakuum- oder Inertgasatmosphäre, um den oxidativen Verlust aktiver Legierungselemente, insbesondere Mangan, zu verhindern, während er gleichzeitig elektromagnetische Kräfte zur Sicherstellung einer homogenen Mischung nutzt.

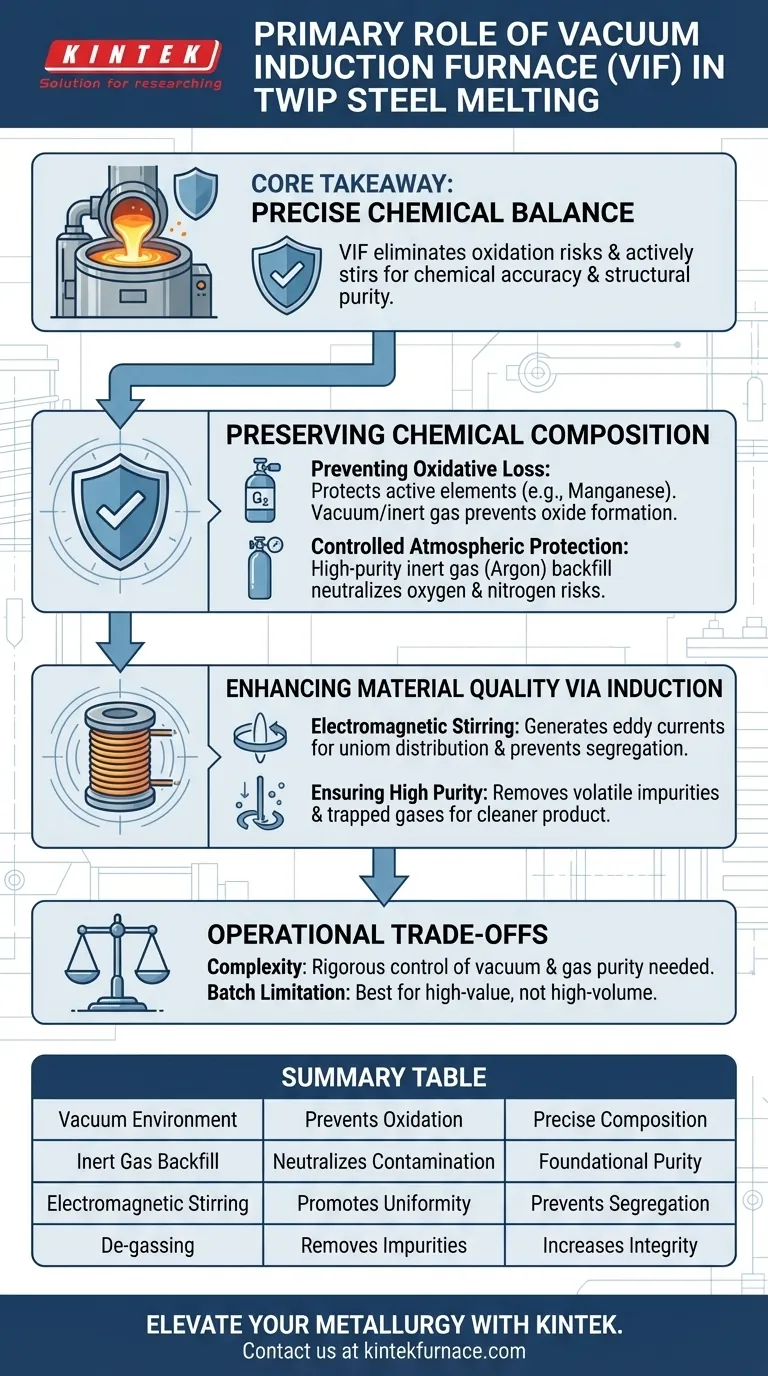

Kernbotschaft Um die spezifischen mechanischen Eigenschaften von TWIP-Stahl zu erzielen, ist die Aufrechterhaltung eines exakten chemischen Gleichgewichts erforderlich, das durch Sauerstoff leicht gestört wird. Der Vakuuminduktionsofen löst dieses Problem, indem er Oxidationsrisiken eliminiert und das geschmolzene Metall aktiv rührt, um sicherzustellen, dass die endgültige Ingote sowohl chemisch korrekt als auch strukturell rein ist.

Erhaltung der chemischen Zusammensetzung

Verhinderung von oxidativem Verlust

Die wichtigste Funktion des VIF bei der TWIP-Stahlproduktion ist der Schutz aktiver Legierungselemente. TWIP-Stahl ist stark auf Elemente wie Mangan angewiesen, um seine hohe Festigkeit und Duktilität zu erreichen.

Bei hohen Schmelztemperaturen sind diese Elemente hochreaktiv und anfällig für Oxidation, wenn sie Luft ausgesetzt sind. Der VIF mildert dies, indem er unter Vakuum oder Inertgasatmosphäre betrieben wird, um sicherzustellen, dass flüchtige Komponenten nicht als Oxide an die Atmosphäre verloren gehen.

Kontrollierter atmosphärischer Schutz

Um die Schmelze weiter zu sichern, ermöglicht der Ofen das Nachfüllen der Kammer mit hochreinem Inertgas, wie z. B. Argon.

Durch die Reduzierung des Kammerdrucks auf extrem niedrige Werte (z. B. unter 15 Pa) und die Einleitung von Inertgas neutralisiert das System effektiv das Risiko von Reaktionen mit Sauerstoff und Stickstoff. Dies stellt sicher, dass die grundlegende Reinheit des Stahls während des gesamten Heizzyklus erhalten bleibt.

Verbesserung der Materialqualität durch Induktion

Elektromagnetisches Rühren

Über das einfache Erhitzen hinaus nutzt der VIF die elektromagnetische Induktion, um Wirbelströme im Metall zu erzeugen.

Dieser Prozess erzeugt einen natürlichen Rühreffekt in der geschmolzenen Stahlmasse. Diese kräftige Bewegung ist entscheidend für die gleichmäßige Verteilung der Legierungskomponenten und verhindert eine Entmischung, die zu Schwachstellen im Endmaterial führen könnte.

Gewährleistung hoher Reinheit

Die Kombination aus Vakuum und Induktionserhitzung führt zu einem saubereren Endprodukt.

Die Vakuumumgebung erleichtert die Entfernung flüchtiger Verunreinigungen und Gase, die sonst im flüssigen Stahl eingeschlossen bleiben könnten. Durch die Minimierung nichtmetallischer Einschlüsse und gasförmiger Verunreinigungen stellt der VIF sicher, dass der Stahl die strengen Reinheitsanforderungen für Hochleistungsanwendungen erfüllt.

Verständnis der betrieblichen Kompromisse

Komplexität der Prozesssteuerung

Während der VIF eine überlegene Qualität bietet, führt er im Vergleich zum herkömmlichen Schmelzen an offener Luft zu einer erheblichen betrieblichen Komplexität.

Die Bediener müssen die Vakuumwerte und die Gasreinheit (oft Argonreinheit >99,999 % erforderlich) streng kontrollieren, um wirksam zu sein. Ein Versagen der Vakuumdichtung oder ein Mangel an Gasqualität kann die Schmelze sofort beeinträchtigen und teure Legierungselemente wie Mangan verschwenden.

Chargenbeschränkung

Der VIF ist typischerweise ein Chargenverfahren, das sich ideal für experimentelle Barren oder spezielle Hochwertstähle eignet, aber weniger für kontinuierlichen Durchsatz in großen Mengen.

Dies macht den Prozess pro Einheit inhärent zeitaufwändiger und kostspieliger als herkömmliche Methoden. Es ist eine strategische Wahl, die nur getroffen wird, wenn die Qualität und Zusammensetzung der Legierung wichtiger sind als die Produktionsgeschwindigkeit.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie entscheiden, ob ein Vakuuminduktionsofen für Ihre spezifischen Stahlproduktionsanforderungen notwendig ist, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf der Zusammensetzungsgenauigkeit liegt: Sie müssen VIF verwenden, um die Verdampfung und Oxidation flüchtiger Elemente wie Mangan und Aluminium zu verhindern, die für die Leistung von TWIP-Stahl entscheidend sind.

- Wenn Ihr Hauptaugenmerk auf der mikrostrukturellen Homogenität liegt: Sie sollten die induktiven Rührfähigkeiten des VIF nutzen, um sicherzustellen, dass alle Legierungselemente gleichmäßig im gesamten Barren verteilt sind.

Zusammenfassend lässt sich sagen, dass der Vakuuminduktionsofen nicht nur ein Heizgerät ist, sondern ein Präzisionswerkzeug, das als Schutzschild gegen Oxidation und als Mischer für chemische Gleichmäßigkeit dient und ihn damit für die fortschrittliche Herstellung von TWIP-Stahl unverzichtbar macht.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der TWIP-Stahlproduktion | Vorteil |

|---|---|---|

| Vakuumumgebung | Verhindert Oxidation reaktiver Elemente wie Mangan | Aufrechterhaltung einer präzisen chemischen Zusammensetzung |

| Inertgasnachfüllung | Neutralisiert das Risiko atmosphärischer Kontamination | Gewährleistung der grundlegenden Reinheit der Legierung |

| Elektromagnetisches Rühren | Fördert die gleichmäßige Verteilung der Legierungskomponenten | Verhindert Entmischung und Schwachstellen |

| Entgasung | Entfernt flüchtige Verunreinigungen und eingeschlossene Gase | Erhöht die strukturelle Integrität und Sauberkeit |

Verbessern Sie Ihre fortschrittliche Metallurgie mit KINTEK

Präzision ist die Grundlage für Hochleistungs-TWIP-Stahl. Mit fachkundiger F&E und Fertigung bietet KINTEK hochmoderne Vakuum-, CVD- und Hochtemperatur-Ofensysteme, die auf die anspruchsvollsten Labor- und Produktionsumgebungen zugeschnitten sind. Egal, ob Sie oxidative Verluste eliminieren oder eine perfekte mikrostrukturelle Homogenität gewährleisten müssen, unsere kundenspezifischen Lösungen sind darauf ausgelegt, Ihre einzigartigen metallurgischen Herausforderungen zu meistern.

Bereit, Ihre Materialqualität zu optimieren? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Hochvakuum-Hochtemperatursysteme Ihren Schmelzprozess revolutionieren können.

Visuelle Anleitung

Referenzen

- Xiaozhou Zhou, Lei Jiang. Machine-Learning-Assisted Composition Design for High-Yield-Strength TWIP Steel. DOI: 10.3390/met14080952

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie funktioniert das Vakuuminduktionsschmelzen? Erreichen Sie ultrareine, hochleistungsfähige Legierungen

- Was sind die Vorteile des Vakuuminduktionsschmelzens? Erzielen Sie überlegene Reinheit für Hochleistungslegierungen

- Was sind die wichtigsten Vorteile der Verwendung von Vakuumbrennöfen? Erzielen Sie überlegene Reinheit und Kontrolle für Hochleistungslegierungen

- Was sind die Hauptmerkmale und Vorteile eines Vakuum-Induktionsschmelzofens? Erreichen Sie die Produktion von hochreinen Metallen