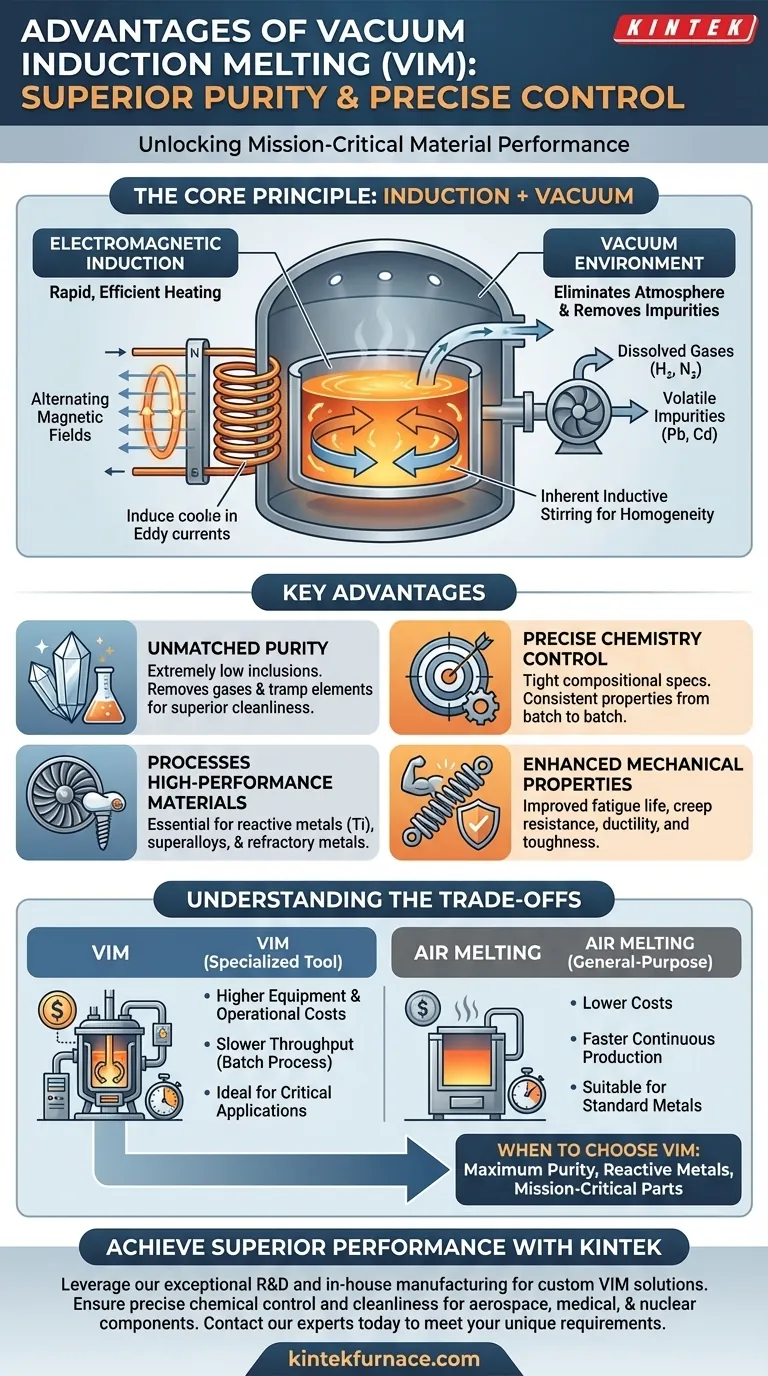

Im Kern liefert das Vakuuminduktionsschmelzen (VIM) eine überlegene Materialreinheit und eine präzise chemische Kontrolle. Dies wird durch die Kombination der schnellen, effizienten Erwärmung durch elektromagnetische Induktion mit einer Hochvakuumbedingung erreicht. Der Prozess eliminiert effektiv atmosphärische Verunreinigungen und ermöglicht die Herstellung von Hochleistungslegierungen, die in offener Luft nicht produziert werden könnten.

Der grundlegende Vorteil von VIM besteht nicht nur darin, Metall zu schmelzen, sondern es zu veredeln. Durch die Entfernung gelöster Gase und flüchtiger Verunreinigungen im Vakuum erzeugt der Prozess außergewöhnlich saubere, homogene Materialien mit überlegenen mechanischen Eigenschaften, die für die anspruchsvollsten Anwendungen erforderlich sind.

Das Kernprinzip: Kontrolle mit Effizienz kombinieren

Das Vakuuminduktionsschmelzen ist ein hochentwickelter Prozess, der auf zwei Schlüsseltechnologien beruht, die zusammenwirken: elektromagnetische Induktion und eine Vakuumkammer. Das Verständnis ihrer Wechselwirkung zeigt, warum VIM so effektiv ist.

Wie die Induktionserwärmung funktioniert

Die Induktionserwärmung verwendet ein starkes, durch eine Kupferwicklung erzeugtes, wechselndes Magnetfeld. Wenn ein leitfähiges Material wie Metall in dieses Feld gebracht wird, induziert es elektrische Wirbelströme im Metall selbst. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive, schnelle und hochlokalisierte Wärme, wodurch es von innen nach außen zu schmelzen beginnt.

Die entscheidende Rolle des Vakuums

Der gesamte Prozess findet in einer versiegelten Kammer statt, aus der die Luft entfernt wurde. Diese Vakuumumgebung ist der entscheidende Unterschied, da sie verhindert, dass das geschmolzene Metall mit atmosphärischem Sauerstoff und Stickstoff reagiert. Dieser Schritt ist entscheidend für reaktive Metalle wie Titan und für die Aufrechterhaltung der Integrität komplexer Superlegierungen.

Darüber hinaus zieht das Vakuum aktiv gelöste Gase (wie Wasserstoff und Stickstoff) und niedrig siedende Verunreinigungen (wie Blei und Cadmium) aus dem Schmelzbad, was zu einem saubereren, reineren Endprodukt führt.

Inhärentes Rühren für Homogenität

Eine natürliche Nebenwirkung der starken elektromagnetischen Kräfte ist eine induktive Rührwirkung innerhalb des geschmolzenen Metalls. Dieses konstante, sanfte Mischen stellt sicher, dass alle Legierungselemente gleichmäßig verteilt werden, was zu einer perfekt homogenen Schmelze ohne chemische Segregation führt.

Wichtige Vorteile für missionskritische Anwendungen

Die Kombination aus einer sauberen Umgebung, präziser Erwärmung und natürlichem Rühren verleiht VIM eine Reihe von Vorteilen und macht es zum bevorzugten Verfahren für Materialien, bei denen ein Versagen keine Option ist.

Unübertroffene Reinheit und Sauberkeit

Durch die Eliminierung von atmosphärischen Gasen und die Entfernung flüchtiger Begleitelemente erzeugt VIM Legierungen mit extrem geringen Mengen an Einschlüssen und Verunreinigungen. Diese „Sauberkeit“ ist direkt mit überlegener Materialleistung und Zuverlässigkeit verbunden.

Präzise Kontrolle über die Legierungschemie

Ohne das Risiko atmosphärischer Reaktionen können Ingenieure dem Schmelzbad hochpräzise Legierungselemente hinzufügen. Dies ermöglicht die Herstellung von Legierungen, die extrem enge Zusammensetzungsanforderungen erfüllen und konsistente Eigenschaften von Charge zu Charge gewährleisten.

Verarbeitung von Hochleistungs- und reaktiven Materialien

VIM ist eine der wenigen praktikablen Methoden zum Schmelzen reaktiver Metalle (wie Titan) und Hochtemperatur-Superlegierungen (die in Strahltriebwerken verwendet werden). Es kann auch die sehr hohen Temperaturen erreichen, die zum präzisen Schmelzen von hochschmelzenden Metallen erforderlich sind.

Verbesserte mechanische Eigenschaften

Die hohe Reinheit und Homogenität von VIM-Materialien führen direkt zu verbesserten mechanischen Eigenschaften. Dazu gehören eine bessere Ermüdungslebensdauer, Kriechfestigkeit, Duktilität und Zähigkeit – alles entscheidende Merkmale für Komponenten in Luft- und Raumfahrt-, medizinischen Implantaten und nuklearen Anwendungen.

Die Abwägungen verstehen

Obwohl VIM leistungsstark ist, ist es ein spezialisiertes Werkzeug. Seine Vorteile gehen mit praktischen und wirtschaftlichen Überlegungen einher, die es für jede Anwendung ungeeignet machen.

Höhere Ausrüstungs- und Betriebskosten

Vakuuminduktionsöfen sind erheblich komplexer und teurer in Bau und Wartung als ihre Schmelzöfen an der Luft. Die Notwendigkeit von Vakuumpumpen, hochentwickelten Steuerungen und robuster Kammertechnik treibt die anfänglichen Investitionskosten in die Höhe.

Langsamere Durchsatzrate

VIM ist ein Chargenprozess. Die Zykluszeit umfasst nicht nur das Schmelzen, sondern auch die Zeit, die benötigt wird, um die Kammer auf ein Hochvakuum abzupumpen und den Barren unter kontrollierten Bedingungen abzukühlen. Dies führt zu einem geringeren Produktionsvolumen im Vergleich zu kontinuierlichen oder halbkontinuierlichen Schmelzverfahren an der Luft.

Für allgemeine Metalle unnötig

Für gängige Materialien wie Stahl, Eisen oder Aluminium in Standardqualität, die im Bauwesen oder in der allgemeinen Fertigung verwendet werden, ist die von VIM angebotene extreme Reinheit übertrieben. Kostengünstigere Schmelzverfahren eignen sich besser für diese Anwendungen mit hohem Volumen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Schmelzverfahrens erfordert die Abstimmung der Fähigkeiten der Technologie mit den Anforderungen des Endverbrauchs Ihres Materials und den wirtschaftlichen Zwängen.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit für missionskritische Teile liegt (Luft- und Raumfahrt, Medizin): VIM ist der Industriestandard und oft die einzig akzeptable Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle (Titan) oder komplexer Superlegierungen liegt: VIM ist unerlässlich, um katastrophale Verunreinigungen zu verhindern und die gewünschte Chemie zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Herstellung von Metallen in Standardqualität liegt: VIM ist wirtschaftlich nicht rentabel; herkömmliche Schmelzöfen an der Luft sind das geeignete Werkzeug.

Letztendlich ist das Vakuuminduktionsschmelzen eine ermöglichende Technologie, die dann gewählt wird, wenn die Leistung und Zuverlässigkeit des Endmaterials die Investition rechtfertigt.

Zusammenfassungstabelle:

| Wichtiger Vorteil | Hauptnutzen |

|---|---|

| Unübertroffene Reinheit | Entfernt gelöste Gase und flüchtige Verunreinigungen für saubere, zuverlässige Materialien. |

| Präzise Chemiekontrolle | Ermöglicht enge Spezifikationen der Zusammensetzung und Chargenkonsistenz. |

| Homogenes Schmelzen | Induktives Rühren gewährleistet eine gleichmäßige Verteilung der Legierungselemente. |

| Verarbeitet reaktive Metalle | Unerlässlich für das Schmelzen von Titan, Superlegierungen und hochschmelzenden Metallen ohne Kontamination. |

Sind Sie bereit, überlegene Materialreinheit und Leistung für Ihre missionskritischen Anwendungen zu erzielen?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich kundenspezifischer Vakuuminduktionsschmelzanlagen. Unsere Expertise stellt sicher, dass Sie die präzise chemische Kontrolle und Sauberkeit erhalten, die für Komponenten in der Luft- und Raumfahrt, im medizinischen Bereich und in der Nukleartechnik erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie eine kundenspezifische VIM-Lösung Ihre einzigartigen Materialanforderungen erfüllen kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz