Im Kern ist die Induktionsspule der Motor des Ofens. Sie ist ein präzise gewickeltes Kupferrohr, das ein starkes Magnetfeld erzeugt, um leitfähige Materialien zu erhitzen und zu schmelzen. Dies geschieht ohne direkten physischen Kontakt, indem Energie durch das Prinzip der elektromagnetischen Induktion übertragen wird.

Die grundlegende Rolle der Induktionsspule besteht nicht darin, selbst heiß zu werden, sondern darin, ein konzentriertes, fluktuierendes Magnetfeld zu erzeugen. Dieses Feld induziert elektrische Ströme direkt im Metallgut, wodurch das Material zu seiner eigenen Wärmequelle für schnelles, sauberes und hochkontrolliertes Schmelzen wird.

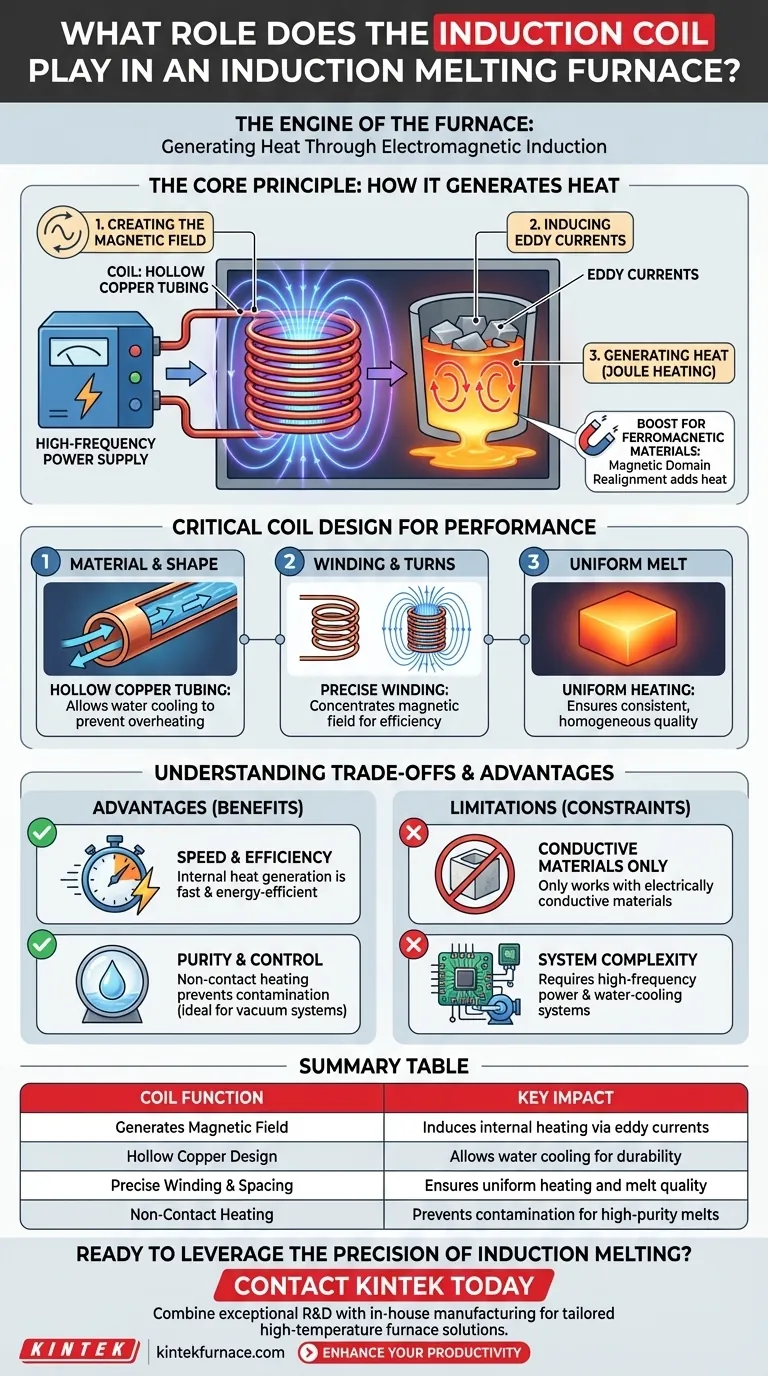

Das Kernprinzip: Wie die Spule Wärme erzeugt

Die Funktion der Spule ist eine direkte Anwendung des Induktionsgesetzes von Faraday. Der Prozess lässt sich in einige unterschiedliche Schritte unterteilen, die fast augenblicklich ablaufen.

Schritt 1: Erzeugung des Magnetfeldes

Ein hochfrequenter Wechselstrom (AC) wird durch die kupferne Induktionsspule geleitet. Da die Stromrichtung ständig und schnell wechselt, erzeugt er ein ebenso dynamisches und starkes Magnetfeld im Raum innerhalb und um die Spule herum.

Schritt 2: Induktion von Wirbelströmen

Wenn ein leitfähiges Material, wie Metallschrott oder Barren, in den Tiegel gelegt wird, der von der Spule umgeben ist, durchdringt dieses fluktuierende Magnetfeld das Material. Das Feld induziert kleine, kreisförmige elektrische Ströme im Metall selbst. Diese werden als Wirbelströme bezeichnet.

Schritt 3: Wärmeerzeugung durch Widerstand

Die induzierten Wirbelströme stoßen auf Widerstand. Der natürliche elektrische Widerstand des Metalls wirkt der Bewegung dieser Ströme entgegen, was zu enormer Reibung und folglich zu intensiver Hitze führt. Dieses Phänomen ist als Joulesche Wärme bekannt und bewirkt, dass die Temperatur des Materials schnell ansteigt.

Ein zusätzlicher Schub für ferromagnetische Metalle

Bei Materialien wie Eisen, Stahl oder Nickel (bekannt als ferromagnetische Materialien) tritt ein zusätzlicher Erwärmungseffekt auf. Das sich schnell ändernde Magnetfeld zwingt die magnetischen Domänen im Metall, sich ständig neu auszurichten, was zusätzliche Wärme erzeugt und zu einem noch schnelleren Schmelzprozess beiträgt.

Warum das Spulendesign entscheidend für die Leistung ist

Die Spule ist nicht nur eine einfache Drahtschleife; sie ist eine hochtechnisch konstruierte Komponente, bei der jedes Detail die Effizienz des Ofens und die Qualität des Endprodukts beeinflusst.

Material und Form

Induktionsspulen bestehen fast immer aus hochleitfähigem hohlem Kupferrohr. Kupfer weist einen minimalen elektrischen Widerstand auf, und die Hohlbauweise ermöglicht das Zirkulieren von Kühlwasser, wodurch verhindert wird, dass die Spule selbst überhitzt und schmilzt.

Wicklung und Windungen

Die Anzahl der Windungen in der Spule und der Abstand dazwischen werden berechnet, um das Magnetfeld zu formen und zu konzentrieren. Eine eng gewickelte Spule erzeugt ein intensiveres Feld, das die Energie für maximale Effizienz bündelt und eine effektive Kopplung mit dem Metallgut gewährleistet.

Gewährleistung eines gleichmäßigen Schmelzens

Eine korrekt konstruierte Spule erzeugt ein gleichmäßiges Magnetfeld, was wiederum eine gleichmäßige Erwärmung des gesamten Metalls fördert. Dies verhindert Hotspots und gewährleistet eine konsistente, homogene Schmelze, was für die Herstellung hochwertiger Legierungen entscheidend ist.

Verständnis der Kompromisse und Vorteile

Die Induktionsspule ist die Quelle der primären Vorteile der Technologie, definiert aber auch deren Grenzen.

Vorteil: Geschwindigkeit und Effizienz

Da die Wärme im Material selbst erzeugt wird, erfolgt das Schmelzen extrem schnell. Sehr wenig Energie wird darauf verschwendet, die Ofenkammer oder die Umgebungsluft zu heizen, was den Prozess im Vergleich zu befeuerten Methoden sehr energieeffizient macht.

Vorteil: Reinheit und Kontrolle

Die berührungslose Natur der Induktionserwärmung bedeutet, dass die Schmelze nicht durch Verbrennungsprodukte oder Elektrodenmaterialien verunreinigt wird. Dies ist unerlässlich für die Herstellung hochreiner Metalle und Legierungen. Dieser Vorteil wird bei Systemen wie Vakuuminduktionsöfen maximiert, wo das Schmelzen im Vakuum Oxidation verhindert.

Einschränkung: Nur leitfähige Materialien

Das gesamte Prinzip beruht auf der Induktion elektrischer Ströme. Daher kann diese Methode nur zum Erhitzen oder Schmelzen elektrisch leitfähiger Materialien verwendet werden. Nicht leitfähige Materialien wie Keramiken oder trockene feuerfeste Materialien erwärmen sich in einem Induktionsfeld nicht.

Einschränkung: Systemkomplexität

Ein Induktionsofen erfordert eine hochentwickelte Hochfrequenz-Stromversorgung zur Ansteuerung der Spule und ein robustes Wasserkühlsystem zu deren Schutz. Dies macht die Erstinstallation komplexer und teurer als bei einigen einfacheren Ofentypen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Funktion der Spule ermöglicht es Ihnen, die Technologie zu nutzen, um spezifische betriebliche Ziele zu erreichen.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Erkennen Sie, dass das Design der Spule und ihre Kopplung mit der Stromversorgung die wichtigsten Faktoren zur Steuerung des Energieverbrauchs und der Schmelzzeiten sind.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Die berührungslose Heizmethode der Induktionsspule ist Ihr größter Vorteil, da sie Verunreinigungen, die bei befeuerten oder Lichtbogenöfen üblich sind, von Natur aus verhindert.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturregelung liegt: Die Spule, gekoppelt mit ihrer Stromversorgung, ermöglicht sofortige und genaue Anpassungen der Wärme, die direkt im Metall erzeugt wird.

Durch die Beherrschung der Prinzipien der Induktionsspule erhalten Sie direkte Kontrolle über die Qualität, Geschwindigkeit und Effizienz Ihres Schmelzprozesses.

Zusammenfassungstabelle:

| Spulenfunktion | Wesentliche Auswirkung |

|---|---|

| Erzeugt Magnetfeld | Induziert interne Erwärmung durch Wirbelströme |

| Hohle Kupferkonstruktion | Ermöglicht Wasserkühlung für Langlebigkeit |

| Präzise Wicklung & Abstand | Gewährleistet gleichmäßige Erwärmung und Schmelzqualität |

| Berührungslose Erwärmung | Verhindert Kontamination für hochreine Schmelzen |

Sind Sie bereit, die Präzision des Induktionsschmelzens für Ihren Betrieb zu nutzen?

Bei KINTEK verbinden wir herausragende F&E mit hausinterner Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unsere Expertise in der Induktionstechnologie stellt sicher, dass Sie ein System erhalten, das perfekt auf Ihre Bedürfnisse zugeschnitten ist – unabhängig davon, ob Ihr Fokus auf ultimativer Materialreinheit, maximaler Energieeffizienz oder präziser Prozesskontrolle liegt.

Unsere Produktlinie, einschließlich Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen Anforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Induktionsschmelzlösungen Ihre Produktivität und Produktqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit