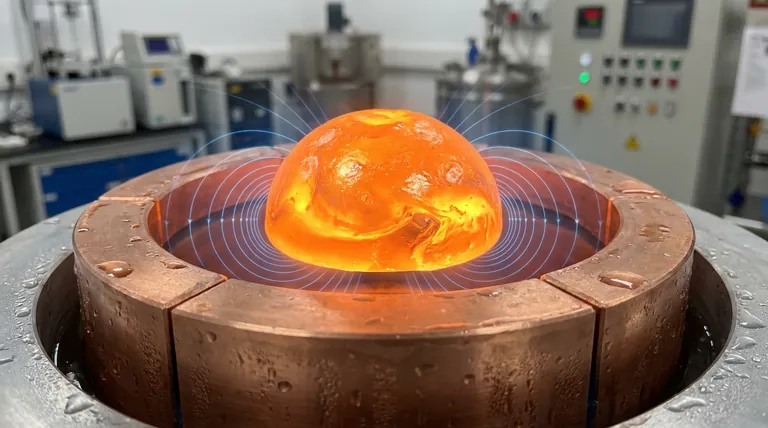

Der Semi-Levitationseffekt wird durch starke elektromagnetische Kräfte erzeugt, die dem Induktionsofensystem eigen sind. Diese Kräfte wirken physisch auf das geschmolzene Material und drücken es nach innen, wodurch es sich teilweise von den wassergekühlten Tiegelwänden löst. Diese Trennung erzeugt einen Spalt zwischen dem Behälter und dem Material und reduziert den physischen Kontakt während des Schmelzprozesses.

Der Semi-Levitationseffekt wirkt als barrierefreier Behälter, der den magnetischen Druck nutzt, um die Schmelze von den Tiegelwänden zu isolieren. Dies verhindert gleichzeitig Wärmeverluste und Kontaminationen und treibt die intensive Durchmischung an, die für die Synthese komplexer Legierungen erforderlich ist.

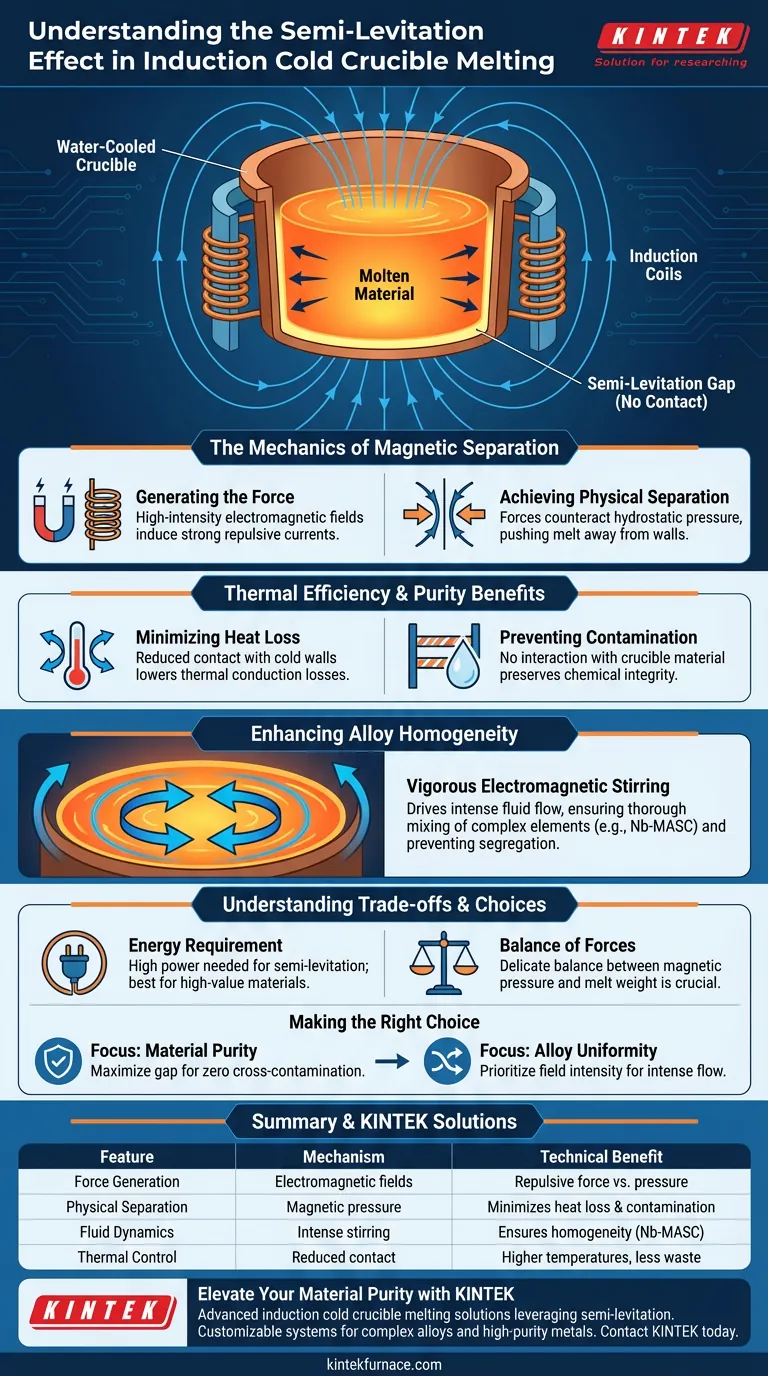

Die Mechanik der magnetischen Trennung

Erzeugung der Kraft

Der Prozess des Induktions-Tiegel-Schmelzens beruht auf hochintensiven elektromagnetischen Feldern. Diese Felder induzieren Ströme im leitfähigen Einsatzmaterial, die zu starken Abstoßungskräften führen.

Erreichung der physischen Trennung

Diese Kräfte wirken dem hydrostatischen Druck des flüssigen Metalls entgegen. Infolgedessen drückt sich die Schmelze von den Tiegelwänden weg und behält einen "teilweise levitierten" Zustand bei, anstatt vollständig gegen den Behälter zu ruhen.

Thermische Effizienz und Reinheit

Minimierung von Wärmeverlusten

Die Tiegelwände sind bei diesem Prozess wassergekühlt, was ein enormes Temperaturgefälle erzeugt. Durch die Reduzierung der direkten Kontaktfläche zwischen der Schmelze und diesen kalten Wänden senkt der Semi-Levitationseffekt die Wärmeleitungsverluste erheblich.

Verhinderung von Kontaminationen

Hochtemperatur-Schmelzen sind oft hochreaktiv und können sich zersetzen, wenn sie mit dem Behälter in Berührung kommen. Die elektromagnetische Trennung stellt sicher, dass die Schmelze nicht mit dem Tiegelmaterial interagiert und die chemische Integrität der Legierung erhalten bleibt.

Verbesserung der Legierungshomogenität

Angetriebene Fluiddynamik

Der Semi-Levitationseffekt ist nicht statisch; die gleichen Kräfte, die das Metall schweben lassen, treiben auch intensive Strömungen an. Dies erzeugt eine kräftige Rührwirkung in der geschmolzenen Masse, die mechanisches Rühren nicht nachahmen kann.

Mischen komplexer Elemente

Diese innere Agitation ist entscheidend für die Synthese von Materialien mit komplexen chemischen Zusammensetzungen, wie z. B. Nb-MASC-Legierungen. Der intensive Fluss stellt sicher, dass die verschiedenen elementaren Komponenten gründlich gemischt werden und eine Entmischung verhindert wird.

Verständnis der Kompromisse

Der Energiebedarf

Die Erzeugung der für die Semi-Levitation erforderlichen elektromagnetischen Kräfte erfordert erhebliche Leistung. Dies ist ein energieintensiver Prozess, der für hochwertige Materialien entwickelt wurde, bei denen Standard-Schmelzmethoden versagen.

Das Kräftegleichgewicht

Der Prozess beruht auf einem empfindlichen Gleichgewicht zwischen dem magnetischen Druck und dem Gewicht der Schmelze. Wenn die elektromagnetische Kraft nicht ausreicht, wird die Schmelze die wassergekühlte Wand berühren, was zu schnellen Wärmeverlusten und potenziellem Gefrieren (Krحدثbildung) führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Vorteile des Induktions-Tiegel-Schmelzens zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Materialanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Nutzen Sie den Semi-Levitationseffekt, um den Spalt zwischen der Schmelze und der Wand zu maximieren und eine Null-Kreuzkontamination durch den Tiegel zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Legierungsuniformität liegt: Priorisieren Sie die Intensität des elektromagnetischen Feldes, um den Flüssigkeitsstrom anzutreiben und sicherzustellen, dass komplexe Elemente wie die in Nb-MASC perfekt verteilt sind.

Der Semi-Levitationseffekt ist der entscheidende Mechanismus, der es der modernen Metallurgie ermöglicht, gleichzeitig hohe Temperaturen und hohe Reinheit zu erreichen.

Zusammenfassungstabelle:

| Merkmal | Mechanismus | Technischer Vorteil |

|---|---|---|

| Kraftgenerierung | Hochintensive elektromagnetische Felder | Erzeugt Abstoßungskraft gegen hydrostatischen Druck |

| Physische Trennung | Magnetischer Druck drückt Schmelze von den Wänden weg | Minimiert Wärmeverluste und verhindert Tiegelkontamination |

| Fluiddynamik | Intensives elektromagnetisches Rühren | Gewährleistet chemische Homogenität bei komplexen Legierungen (z. B. Nb-MASC) |

| Thermische Steuerung | Reduzierter Kontakt mit wassergekühlten Wänden | Ermöglicht höhere Schmelztemperaturen mit geringerer Energieverschwendung |

Erhöhen Sie Ihre Materialreinheit mit KINTEK

Haben Sie Probleme mit Kontaminationen oder schlechter Homogenität bei Ihren Hochleistungslegierungen? Die fortschrittlichen Induktions-Tiegel-Schmelzlösungen von KINTEK nutzen die Kraft der Semi-Levitation, um eine barrierefreie Umgebung für Ihre reaktivsten Materialien zu schaffen.

Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung bieten wir kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre einzigartigen Labor- und Industrieanforderungen zugeschnitten sind. Ob Sie komplexe Nb-MASC-Legierungen synthetisieren oder hochreine Metalle veredeln, unsere Expertise im Bereich Hochtemperaturöfen gewährleistet konsistente, überlegene Ergebnisse.

Kontaktieren Sie KINTEK noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen und höchste Präzision bei der thermischen Verarbeitung zu erzielen.

Visuelle Anleitung

Referenzen

- M. Guglielmi, Sebastian Herbst. Induction melting in cold crucible furnace for the production of components in turbine applications. DOI: 10.22364/mhd.61.1-2.5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktionieren IGBT-Module im Schmelzprozess? Erreichen Sie effizientes, hochpräzises Induktionserwärmen

- Was ist das Vakuumlichtbogenschmelzen (VAR) und was ist sein Hauptzweck? Erreichen Sie überlegene Metallreinheit und Leistung

- Was ist Induktionserwärmung und wie funktioniert sie? Entdecken Sie ihre schnelle, präzise und effiziente Erwärmung

- Welche Rolle spielt ein Vakuumlichtbogen-Schmelzofen bei der HEA-Vorbereitung? Perfekte Legierungshomogenität erzielen

- Welche Rolle spielt die Schalenformheizung in einem Vakuuminduktionsofen? Optimierung des Gießflusses und der Integrität

- Was ist die Hauptfunktion eines Lichtbogenofens? Beherrschung der Homogenisierung von Fe-basierten Legierungsin-goten

- Was ist ein IGBT-Induktionsofen? Erzielen Sie schnelleres, saubereres und effizienteres Metallschmelzen

- In welchen Branchen wird die IGBT-Induktionsschmelzanlage häufig eingesetzt? Wichtigste Anwendungen & Vorteile