Im Kern ist die Induktionserwärmung eine Methode zur Erwärmung eines elektrisch leitfähigen Objekts ohne jeglichen physischen Kontakt. Sie nutzt ein fluktuierendes Magnetfeld, um elektrische Ströme direkt im Material selbst zu erzeugen. Diese internen Ströme, bekannt als Wirbelströme, erzeugen aufgrund des natürlichen elektrischen Widerstands des Materials intensive Wärme und erwärmen das Objekt von innen nach außen.

Während herkömmliche Heizmethoden Wärme von einer externen Quelle übertragen, macht die Induktionserwärmung das Objekt zu seiner eigenen Wärmequelle. Dieser grundlegende Unterschied ist der Schlüssel zu ihrer außergewöhnlichen Geschwindigkeit, Präzision und Effizienz.

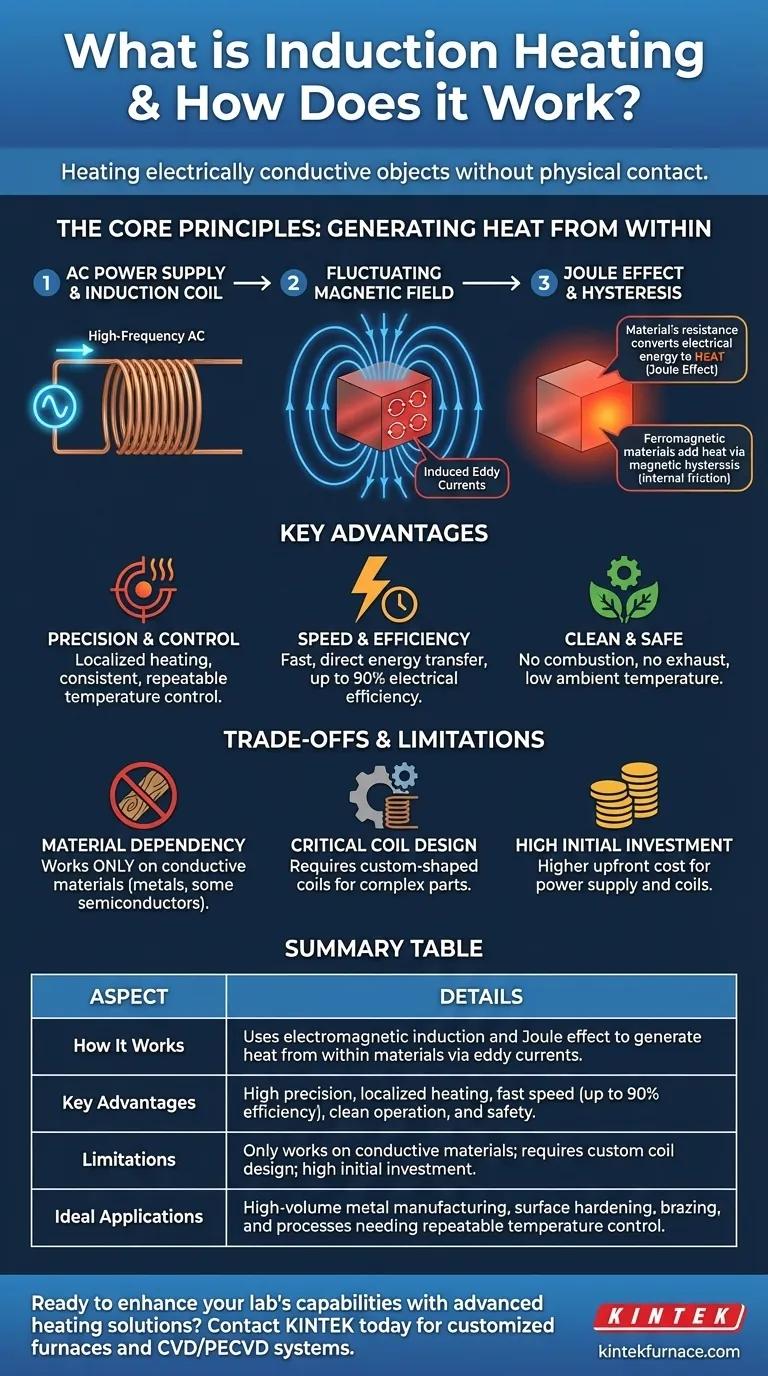

Die Kernprinzipien: Wie die Induktion Wärme erzeugt

Die Induktionserwärmung ist eine direkte Anwendung von zwei fundamentalen physikalischen Prinzipien: der elektromagnetischen Induktion und dem Joule-Effekt. Der Prozess entfaltet sich in einer präzisen, steuerbaren Abfolge.

Schritt 1: Erzeugung des Magnetfeldes

Der Prozess beginnt mit einer Induktionsspule, die typischerweise aus Kupfer besteht. Durch diese Spule wird ein hochfrequenter Wechselstrom (AC) geleitet. Dieser Stromfluss erzeugt ein starkes und sich schnell änderndes Magnetfeld im Raum um und innerhalb der Spule.

Schritt 2: Induktion von Wirbelströmen

Wenn ein elektrisch leitfähiges Werkstück, wie ein Metallstück, in dieses Magnetfeld eingebracht wird, induziert das Feld kleine, kreisförmige elektrische Ströme im Werkstück. Diese werden als Wirbelströme bezeichnet und ihre Erzeugung wird durch das Induktionsgesetz von Faraday geregelt.

Schritt 3: Wärmeerzeugung (Der Joule-Effekt)

Wenn diese Wirbelströme durch das Werkstück fließen, stoßen sie auf den inhärenten elektrischen Widerstand des Materials. Dieser Widerstand behindert den Stromfluss und wandelt elektrische Energie in thermische Energie oder Wärme um. Dieses Phänomen ist als Joule-Effekt bekannt und ist die primäre Wärmequelle im Induktionsprozess.

Eine sekundäre Wärmequelle: Magnetische Hysterese

Bei ferromagnetischen Materialien wie Eisen, Nickel und Kobalt trägt ein zusätzlicher Erwärmungsmechanismus bei. Die schnelle Umkehrung des Magnetfeldes zwingt die mikroskopischen magnetischen Domänen des Materials zu ständiger Neuausrichtung. Diese innere Reibung erzeugt zusätzliche Wärme, ein Prozess, der als Hystereseverlust bekannt ist. Obwohl sekundär, kann dies die Erwärmung bei diesen spezifischen Materialien erheblich beschleunigen.

Wesentliche Vorteile der Induktionstechnologie

Die einzigartige Methode der Wärmeerzeugung von innen heraus verleiht der Induktion mehrere starke Vorteile gegenüber herkömmlichen Flammen-, Widerstands- oder Ofenheizungen.

Unübertroffene Präzision und Kontrolle

Wärme wird nur innerhalb des Teils des Werkstücks erzeugt, der dem Magnetfeld ausgesetzt ist. Dies ermöglicht eine extrem lokalisierte und gezielte Erwärmung. Durch die präzise Einstellung der Frequenz und Leistung des Stroms können hochgradig wiederholbare und konsistente Temperaturkontrollen erreicht werden, was für qualitätssensible Prozesse wie Oberflächenhärtung oder Hartlöten entscheidend ist.

Überlegene Geschwindigkeit und Effizienz

Da die Wärme direkt im Material erzeugt wird, ist der Prozess außergewöhnlich schnell. Es besteht keine Notwendigkeit, zuerst eine Ofenkammer zu erhitzen oder darauf zu warten, dass die Wärme von einer Außenfläche geleitet wird. Diese direkte Energieübertragung kann einen elektrischen Wirkungsgrad von bis zu 90 % erreichen und reduziert die Energie, die für die Erwärmung der Umgebung verschwendet wird, drastisch.

Sauberer und sicherer Betrieb

Die Induktionserwärmung beinhaltet keine Verbrennung, was bedeutet, dass keine Abgase oder schädlichen Nebenprodukte entstehen. Der Prozess kann in einem Vakuum durchgeführt werden, um Oxidation und Kontamination zu verhindern. Darüber hinaus wird die Induktionsspule selbst nicht heiß und die Umgebungstemperaturen bleiben niedrig, was eine sicherere und komfortablere Arbeitsumgebung schafft.

Verständnis der Kompromisse und Einschränkungen

Keine Technologie ist eine universelle Lösung. Ein vertrauenswürdiger Berater zu sein bedeutet anzuerkennen, wo die Induktionserwärmung möglicherweise nicht die beste Lösung ist.

Materialabhängigkeit

Die bedeutendste Einschränkung ist, dass die Induktionserwärmung nur bei elektrisch leitfähigen Materialien funktioniert. Metalle und einige Halbleiter sind ausgezeichnete Kandidaten. Nicht leitfähige Materialien wie Kunststoffe, Holz, Glas und die meisten Keramiken können mit dieser Methode jedoch nicht direkt erwärmt werden.

Spulendesign ist entscheidend

Die Effizienz und Gleichmäßigkeit der Erwärmung hängen stark von der Konstruktion der Induktionsspule ab. Die Spule muss für die Geometrie des Werkstücks geeignet geformt und dimensioniert sein. Komplexe Teile erfordern möglicherweise speziell entwickelte Spulen, was die anfänglichen Einrichtungskosten und den Engineering-Aufwand erhöhen kann.

Hohe Anfangsinvestition

Die Investitionsgüter für ein Induktionserwärmungssystem – insbesondere das Hochfrequenz-Netzteil und die Induktorspulen – können im Vergleich zu einfacheren gasbefeuerten Öfen oder Widerstandsheizungen höhere Vorlaufkosten verursachen. Diese Investition rechtfertigt sich in der Regel durch höheren Durchsatz, niedrigere Energiekosten und verbesserte Produktqualität im Laufe der Zeit.

Ist die Induktionserwärmung für Ihre Anwendung geeignet?

Die Wahl der richtigen Heiztechnologie hängt vollständig von Ihrem Material, Ihren Produktionszielen und Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der hochvolumigen, wiederholbaren Fertigung von Metallteilen liegt: Die Induktion ist aufgrund ihrer Geschwindigkeit, Konsistenz und des Potenzials für eine vollständige Automatisierung wahrscheinlich die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenhärtung, dem Hartlöten oder der lokalen Behandlung liegt: Die Fähigkeit der Induktion, die Heizzone präzise zu steuern, macht sie Methoden, die das gesamte Teil erwärmen, weit überlegen.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung nicht leitfähiger Materialien oder der Durchführung von Kleinserien mit unterschiedlichen Aufträgen liegt: Einfachere, kostengünstigere Methoden wie Konvektionsofen oder direkte Widerstandsheizung können praktischer und kosteneffizienter sein.

Indem Sie verstehen, dass die Induktion Wärme von innen erzeugt, können Sie ihre einzigartigen Vorteile für jeden Prozess nutzen, der Präzision, Geschwindigkeit und Effizienz erfordert.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Funktionsweise | Nutzt elektromagnetische Induktion und den Joule-Effekt, um Wärme durch Wirbelströme von innen in Materialien zu erzeugen. |

| Hauptvorteile | Hohe Präzision, lokalisierte Erwärmung, hohe Geschwindigkeit (bis zu 90 % Effizienz), sauberer Betrieb und Sicherheit. |

| Einschränkungen | Funktioniert nur bei leitfähigen Materialien; erfordert kundenspezifisches Spulendesign; hohe Anfangsinvestition. |

| Ideale Anwendungen | Hochvolumige Metallfertigung, Oberflächenhärtung, Hartlöten und Prozesse, die eine wiederholbare Temperaturkontrolle erfordern. |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen Heizlösungen zu erweitern? Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Hochtemperaturöfen – einschließlich Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme – angepasst werden können, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Durch die Nutzung unserer außergewöhnlichen F&E und unserer internen Fertigung liefern wir präzise, effiziente und zuverlässige Geräte, die auf Ihren Erfolg zugeschnitten sind. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten