Im Kern fungiert ein IGBT-Modul im Induktionsschmelzprozess als ultraschneller, leistungsstarker elektronischer Schalter. Gesteuert durch eine Gate-Treiber-Schaltung, schaltet es schnell ein und aus, wodurch ein massiver Strom durch eine Arbeitsspule fließt. Dies erzeugt ein starkes, wechselndes Magnetfeld, das elektrische „Wirbelströme“ direkt im Metall induziert, intensive Wärme erzeugt und es effizient von innen nach außen schmilzt.

Die zentrale Herausforderung beim industriellen Schmelzen besteht darin, elektrische Energie mit maximaler Effizienz und Kontrolle in Wärme umzuwandeln. Die IGBT-Technologie löst dies, indem sie hochfrequentes Induktionserwärmen ermöglicht, eine Methode, die das Metall selbst zur Wärmequelle macht, Zwischenschritte eliminiert und beispiellose Geschwindigkeit und Präzision bietet.

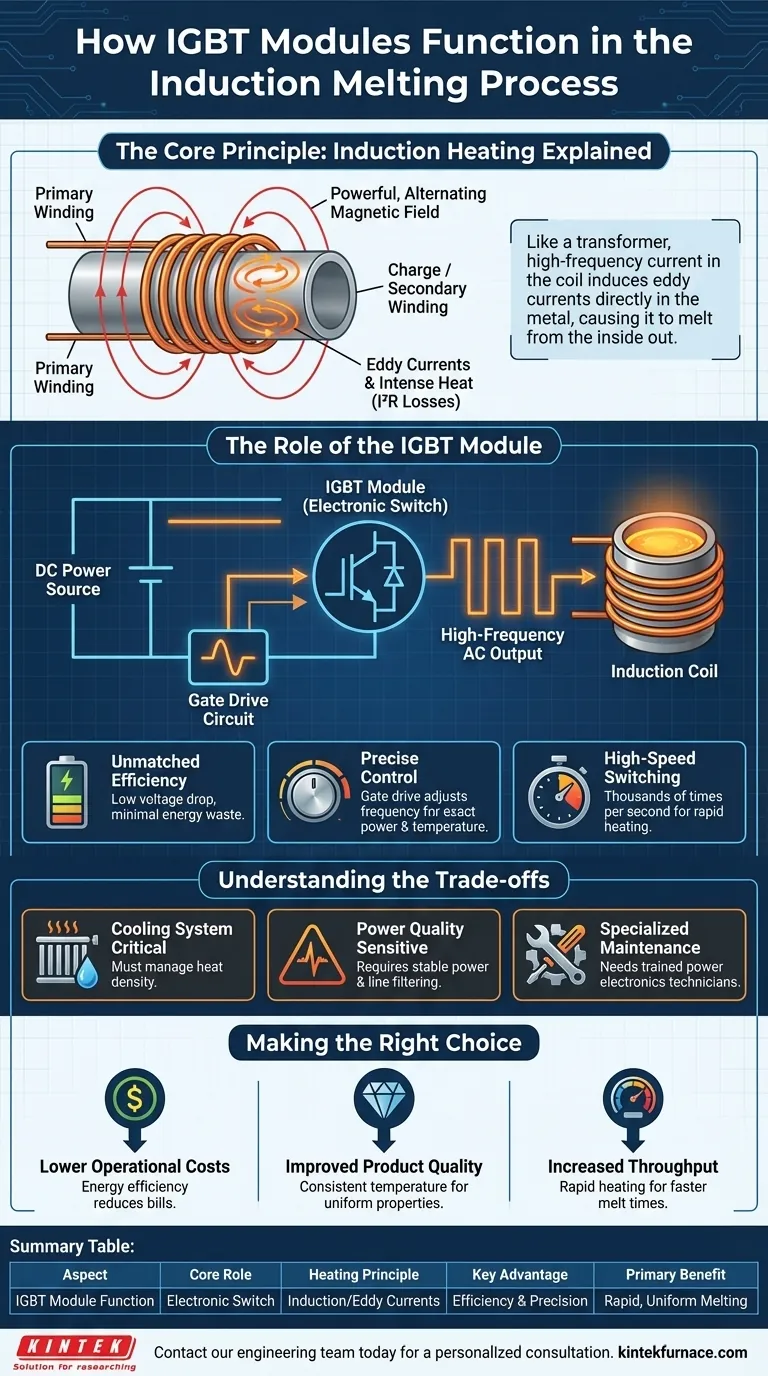

Das Kernprinzip: Induktionserwärmung erklärt

Modernes Schmelzen basiert auf dem Prinzip der elektromagnetischen Induktion. Ein IGBT-betriebenes System ist lediglich eine hoch verfeinerte und kontrollierte Methode, dieses Prinzip im industriellen Maßstab anzuwenden.

Die Analogie zum Transformator

Stellen Sie sich das System wie einen spezialisierten Transformator vor. Die Induktionsspule, durch die der Hochfrequenzstrom fließt, fungiert als Primärwicklung.

Das zu schmelzende Metallstück (die „Charge“) fungiert als einwandige Sekundärwicklung, die effektiv kurzgeschlossen ist.

Erzeugung von Wärme durch Wirbelströme

Wenn die IGBTs schalten und Wechselstrom durch die Spule treiben, wird ein fluktuierendes Magnetfeld erzeugt. Dieses Feld dringt in die Metallcharge ein und induziert gemäß dem Faradayschen Induktionsgesetz starke elektrische Ströme darin.

Diese werden als Wirbelströme bezeichnet. Der inhärente elektrische Widerstand des Metalls wirkt dem Fluss dieser Wirbelströme entgegen, was zu intensiver ohmscher Erwärmung (I²R-Verluste) führt. Diese Wärme wird direkt im Metall erzeugt, was zu schnellem und gleichmäßigem Schmelzen führt.

Die Rolle des IGBT-Moduls

Der IGBT (Insulated-Gate Bipolar Transistor) erzeugt die Wärme nicht selbst; er ist die entscheidende Komponente, die die Leistung, die dies tut, präzise steuert.

Der Hochgeschwindigkeits-Schalter

Die Hauptfunktion des IGBT-Moduls besteht darin, massive Gleichströme mit sehr hohen Frequenzen, oft Tausende Male pro Sekunde, ein- und auszuschalten.

Diese schnelle Schaltaktion „zerhackt“ eine stabile Gleichspannung in den hochfrequenten Wechselstrom, den die Induktionsspule zur Erzeugung des Magnetfeldes benötigt.

Unübertroffene Energieeffizienz

IGBTs sind außergewöhnlich effiziente Schalter. Sie weisen eine sehr niedrige Durchlassspannung und eine minimale Leistungsverlustleistung auf, was bedeutet, dass sehr wenig Energie als Wärme innerhalb der Leistungselektronik verloren geht.

Diese hohe Effizienz stellt sicher, dass der maximale Anteil der elektrischen Energie in nutzbare Wärme im Metall umgewandelt wird, wodurch der Gesamtenergieverbrauch drastisch reduziert wird.

Präzise Steuerung über den Gate-Treiber

Die IGBTs werden von einer Gate-Treiber-Schaltung angesteuert. Diese Schaltung teilt den IGBTs präzise mit, wann und wie lange geschaltet werden soll.

Durch Anpassung der Schaltfrequenz und -dauer erhält ein Bediener eine exakte Kontrolle über die an die Spule abgegebene Leistung. Dies führt direkt zu einer präzisen Temperaturregelung und gewährleistet eine gleichbleibende Schmelzqualität und verhindert Überhitzung.

Verständnis der Kompromisse

Obwohl IGBT-basierte Induktionssysteme erhebliche Vorteile bieten, erfordert eine vollständige technische Bewertung die Berücksichtigung ihrer Betriebsmerkmale.

Empfindlichkeit gegenüber Betriebsbedingungen

Die hohe Leistungsdichte und das schnelle Schalten von IGBTs erzeugen im Modul selbst erhebliche Wärme. Ein effektives und gut gewartetes Kühlsystem (typischerweise wasserbasiert) ist absolut unerlässlich. Die Nichtbeachtung der thermischen Bedingungen ist eine Hauptursache für Modulausfälle.

Anforderungen an die Leistungsqualität

Hochfrequenz-Schaltkreise können empfindlich auf Schwankungen und Oberschwingungen in der eingehenden Stromleitung reagieren. Eine robuste Leitungsfilterung und eine stabile Stromquelle sind erforderlich, um einen zuverlässigen Betrieb zu gewährleisten und Schäden an der Elektronik zu verhindern.

Spezialisiertes Wartungswissen

Obwohl die Systeme zuverlässig sind, erfordert die Fehlerbehebung einen anderen Qualifikationssatz als ältere, elektromechanische Technologien. Die Diagnose von Problemen mit Gate-Treibern, Steuerlogik oder den IGBT-Modulen selbst erfordert Techniker, die in Leistungselektronik geschult sind.

Die richtige Wahl für Ihren Betrieb treffen

Die Einführung von IGBT-basiertem Schmelzen ist eine strategische Entscheidung, die auf spezifischen betrieblichen Zielen beruht.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Betriebskosten liegt: Die überlegene Energieeffizienz von IGBT-Systemen senkt direkt den Stromverbrauch, während ihre Zuverlässigkeit die Wartungskosten reduziert.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Produktqualität liegt: Die präzise und gleichmäßige Temperaturkontrolle gewährleistet konsistente metallurgische Eigenschaften und hilft Ihnen, die anspruchsvollsten Qualitätsstandards für Legierungen und Fertigmaterialien zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf der Steigerung des Durchsatzes liegt: Die Fähigkeit von IGBTs, schnelles Erwärmen zu ermöglichen, führt zu deutlich schnelleren Schmelzzeiten und steigert so direkt den Ausstoß Ihres Schmelzbetriebs.

Letztendlich ist die Integration der IGBT-Technologie in Ihren Schmelzprozess ein entscheidender Schritt in Richtung einer effizienteren, kontrollierbareren und produktiveren Zukunft.

Zusammenfassungstabelle:

| Aspekt | Funktion des IGBT-Moduls |

|---|---|

| Kernrolle | Agieren als Hochgeschwindigkeits-, Hochleistungs-Elektronikschalter |

| Heizprinzip | Erzeugt wechselndes Magnetfeld zur Induktion von Wirbelströmen im Metall |

| Hauptvorteil | Hohe Energieeffizienz und präzise Temperaturkontrolle |

| Hauptnutzen | Schnelles, gleichmäßiges Schmelzen von innen nach außen |

Verbessern Sie Ihren Schmelzprozess mit den fortschrittlichen Hochtemperaturlösungen von KINTEK.

KINTEK nutzt außergewöhnliche F&E und eigene Fertigung und bietet vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden kundenspezifischen Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen.

Ob Sie die Energieeffizienz verbessern, eine präzise Temperaturkontrolle erreichen oder den Schmelzdurchsatz steigern müssen, unsere Experten können Ihnen helfen, die richtige Heiztechnologie für Ihre spezifische Anwendung zu integrieren.

Kontaktieren Sie noch heute unser Ingenieurteam für eine persönliche Beratung und entdecken Sie, wie unsere Lösungen Ihren Schmelzbetrieb verändern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen