Im Kern ist ein IGBT-Induktionsschmelzofen ein moderner Industrieofen, der eine spezielle Art von Hochleistungs-, Hochfrequenzschalter – den Insulated Gate Bipolar Transistor (IGBT) – zur Steuerung seiner Stromversorgung verwendet. Diese Technologie ermöglicht das schnelle, effiziente und präzise Schmelzen von Metallen wie Stahl, Eisen, Kupfer und Aluminium durch Nutzung der elektromagnetischen Induktion. Im Gegensatz zu älteren Systemen liefern IGBT-basierte Öfen eine konstante Ausgangsleistung und erzeugen deutlich weniger elektrische Störungen im Stromnetz.

Der zentrale Vorteil eines IGBT-Ofens besteht nicht nur darin, dass er Metall schmilzt, sondern wie er die Energie dafür steuert. Durch den Einsatz moderner Festkörperelektronik erreicht er schnellere Schmelzgeschwindigkeiten, höhere Energieeffizienz und größere Betriebs stabilität im Vergleich zu früheren Generationen der Induktionstechnologie.

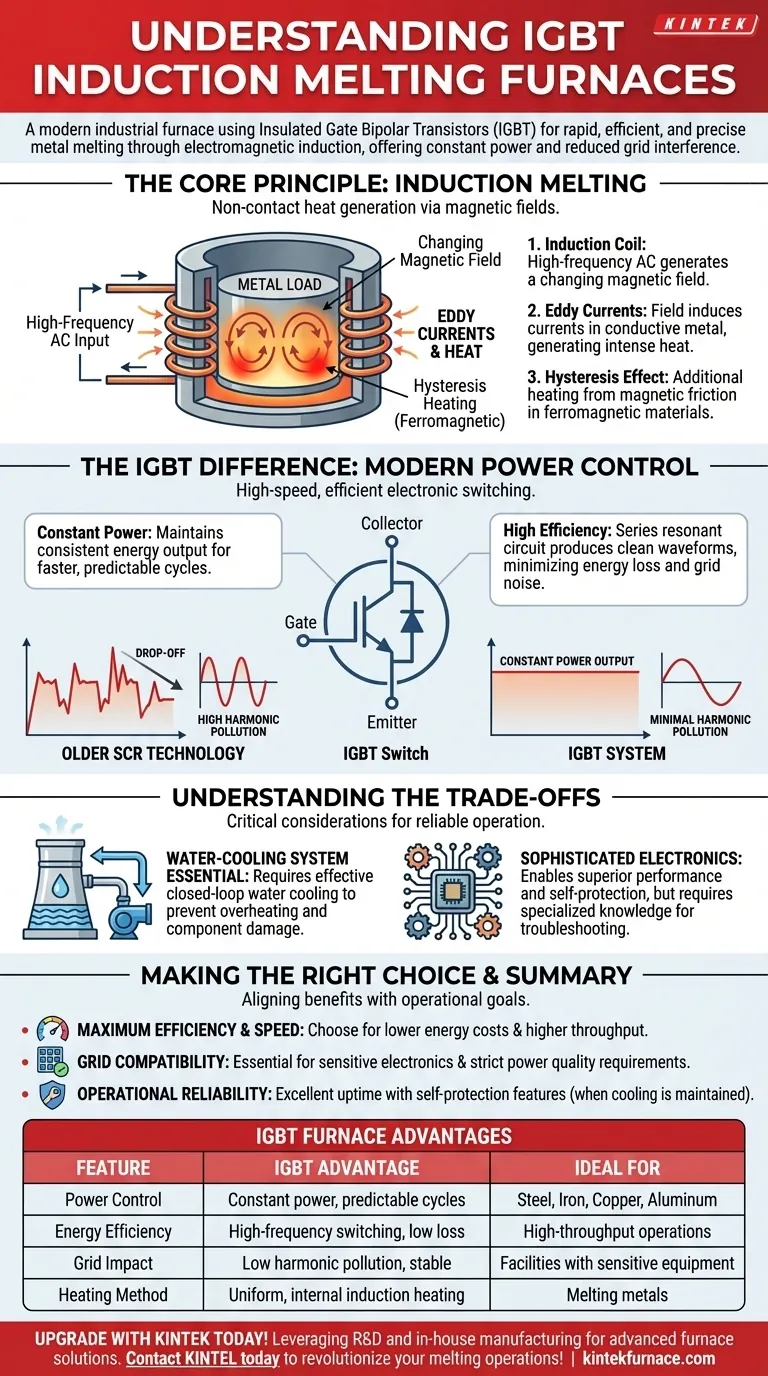

Das Kernprinzip: Wie Induktionsschmelzen funktioniert

Um die Rolle des IGBT zu verstehen, müssen wir zunächst den grundlegenden Prozess der Induktionserwärmung verstehen. Dies ist ein berührungsloses Verfahren, das starke Magnetfelder nutzt, um direkt im Zielmaterial Wärme zu erzeugen.

Die Rolle der Induktionsspule

Der Prozess beginnt damit, dass ein hochfrequenter Wechselstrom (AC) durch eine Kupferspule fließt. Diese Spule umgibt einen Tiegel, der das zu schmelzende Metall enthält.

Wärmeerzeugung durch Wirbelströme

Der starke Wechselstrom, der durch die Spule fließt, erzeugt ein sich schnell änderndes Magnetfeld. Wenn das leitfähige Metall in dieses Feld eingebracht wird, induzieren die magnetischen Schwankungen starke elektrische Ströme, sogenannte Wirbelströme, die im Metall selbst fließen. Der natürliche elektrische Widerstand des Metalls führt dazu, dass diese Wirbelströme Energie in Form intensiver Hitze ableiten, wodurch das Material von innen nach außen schmilzt.

Der zusätzliche Effekt bei ferromagnetischen Materialien

Bei ferromagnetischen Materialien wie Eisen gibt es einen zusätzlichen Erwärmungseffekt. Das sich schnell ändernde Magnetfeld zwingt die magnetischen Domänen im Eisen, sich ständig neu auszurichten. Diese innere Reibung erzeugt noch mehr Wärme, ein Prozess, der als Hystereseverlustwärme bezeichnet wird und zu einem schnelleren Schmelzzyklus beiträgt.

Der IGBT-Unterschied: Modernisierung der Leistungssteuerung

Das „IGBT“ im Namen bezieht sich auf die entscheidende Komponente, die die Stromversorgung des Ofens steuert. Dies ist der Schlüssel zur technologischen Differenzierung, der seine Hauptvorteile bietet.

Was ist ein IGBT?

Ein Insulated Gate Bipolar Transistor (IGBT) ist ein Hochleistungs-Halbleiterbauelement, das als elektronischer Schalter verwendet wird. In einem Ofen zerhackt und formt er den Strom aus dem Netz präzise in den Hochfrequenz-Wechselstrom, den die Induktionsspule benötigt. Seine Fähigkeit, tausende Male pro Sekunde mit sehr geringem Energieverlust ein- und auszuschalten, macht ihn so effizient.

Der Vorteil der konstanten Ausgangsleistung

Ein definierendes Merkmal von IGBT-Systemen ist ihre Fähigkeit, während des gesamten Schmelzprozesses eine konstante Ausgangsleistung aufrechtzuerhalten. Die an die Schmelze abgegebene Leistung nimmt nicht ab, wenn sich die Ofenauskleidung abnutzt oder die Eigenschaften der Ladung ändern. Dies gewährleistet konsistente, vorhersagbare und schnellere Schmelzzyklen im Vergleich zu älteren SCR-Technologien (Silicon Controlled Rectifier), bei denen es unter wechselnden Bedingungen häufig zu einem Leistungsabfall kommt.

Warum IGBTs effizienter sind

Die IGBT-Technologie arbeitet als seriell-resonanter Kreis, der von Natur aus effizienter beim Starten und Laufen ist. Sie erzeugt sehr saubere elektrische Wellenformen, was zu minimaler harmonischer Verzerrung führt. Das bedeutet, dass keine störenden „Störgeräusche“ in das Stromnetz der Anlage zurückgespeist werden, wodurch Störungen anderer empfindlicher elektronischer Geräte verhindert werden.

Verständnis der Kompromisse

Obwohl die IGBT-Technologie äußerst effektiv ist, bringt sie eigene betriebliche Überlegungen mit sich. Das Verständnis dieser ist entscheidend für eine zuverlässige Leistung.

Die Kritikalität des Kühlsystems

Die hohe Leistung, die von den IGBT-Modulen geschaltet wird, erzeugt erhebliche Wärme. Ein effektives Wasserkühlsystem ist nicht nur eine Funktion, sondern eine absolute Notwendigkeit. Diese Systeme verwenden häufig destilliertes Wasser in einem geschlossenen Kreislauf, um Mineralablagerungen (Kesselstein) zu verhindern, da jede Unterbrechung oder jeder Ausfall der Kühlung den Ofen sofort abschaltet und die Leistungskomponenten beschädigen kann.

Komplexität moderner Elektronik

Die Elektronik, die einen IGBT-Ofen antreibt, ist hochentwickelt. Während dies eine überlegene Leistung und Selbstschutzfunktionen ermöglicht, bedeutet es auch, dass Fehlerbehebung und Reparatur spezialisiertes Wissen und Komponenten erfordern. Dies steht im Gegensatz zu älteren, mechanisch einfacheren Systemen, die mit grundlegenden elektrischen Kenntnissen leichter zu diagnostizieren sind.

Die richtige Wahl für Ihre Anwendung treffen

Ein IGBT-Induktionsofen ist ein leistungsstarkes Werkzeug, aber seine Vorteile kommen am deutlichsten zum Tragen, wenn sie mit spezifischen betrieblichen Zielen übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf maximaler Effizienz und Geschwindigkeit liegt: Die konstante Ausgangsleistung und die hohe elektrische Effizienz eines IGBT-Ofens machen ihn zur überlegenen Wahl, um Energiekosten zu minimieren und den Produktionsdurchsatz zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Netzverträglichkeit und geringen Störungen liegt: Die minimale harmonische Verzerrung eines IGBT-Systems ist unerlässlich für Anlagen mit empfindlicher Elektronik oder strengen Anforderungen an die Stromqualität.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit liegt: Ein moderner IGBT-Ofen bietet dank seiner umfassenden Selbstschutzfunktionen eine hervorragende Betriebszeit, vorausgesetzt, sein kritisches Kühlsystem wird sorgfältig gewartet.

Letztendlich ist die Wahl eines IGBT-Ofens eine Investition in einen kontrollierteren, effizienteren und stabileren Schmelzprozess.

Zusammenfassungstabelle:

| Merkmal | IGBT-Ofen Vorteil |

|---|---|

| Leistungssteuerung | Konstante Ausgangsleistung für schnellere, vorhersagbare Schmelzzyklen |

| Energieeffizienz | Hochfrequenzschaltung minimiert Energieverluste |

| Netzbeeinflussung | Geringe harmonische Verzerrung, stabil für empfindliche Geräte |

| Heizmethode | Berührungslose Induktionserwärmung für gleichmäßiges, inneres Schmelzen |

| Ideal für | Stahl, Eisen, Kupfer, Aluminium und Hochdurchsatzbetriebe |

Bereit, Ihren Schmelzprozess mit überlegener Kontrolle und Effizienz zu optimieren?

KINTEK nutzt herausragende F&E und eigene Fertigung, um Gießereien und metallverarbeitenden Betrieben fortschrittliche Hochtemperatur-Ofenlösungen anzubieten. Unser Produktportfolio, einschließlich IGBT-Induktionsschmelzöfen, Muffel-, Rohr-, Drehrohröfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen Produktionsanforderungen präzise zu erfüllen und Ihre Betriebszeit zu maximieren.

Kontaktieren Sie KINTEL noch heute, um zu besprechen, wie unsere IGBT-Ofentechnologie Ihre Metallschmelzprozesse revolutionieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit