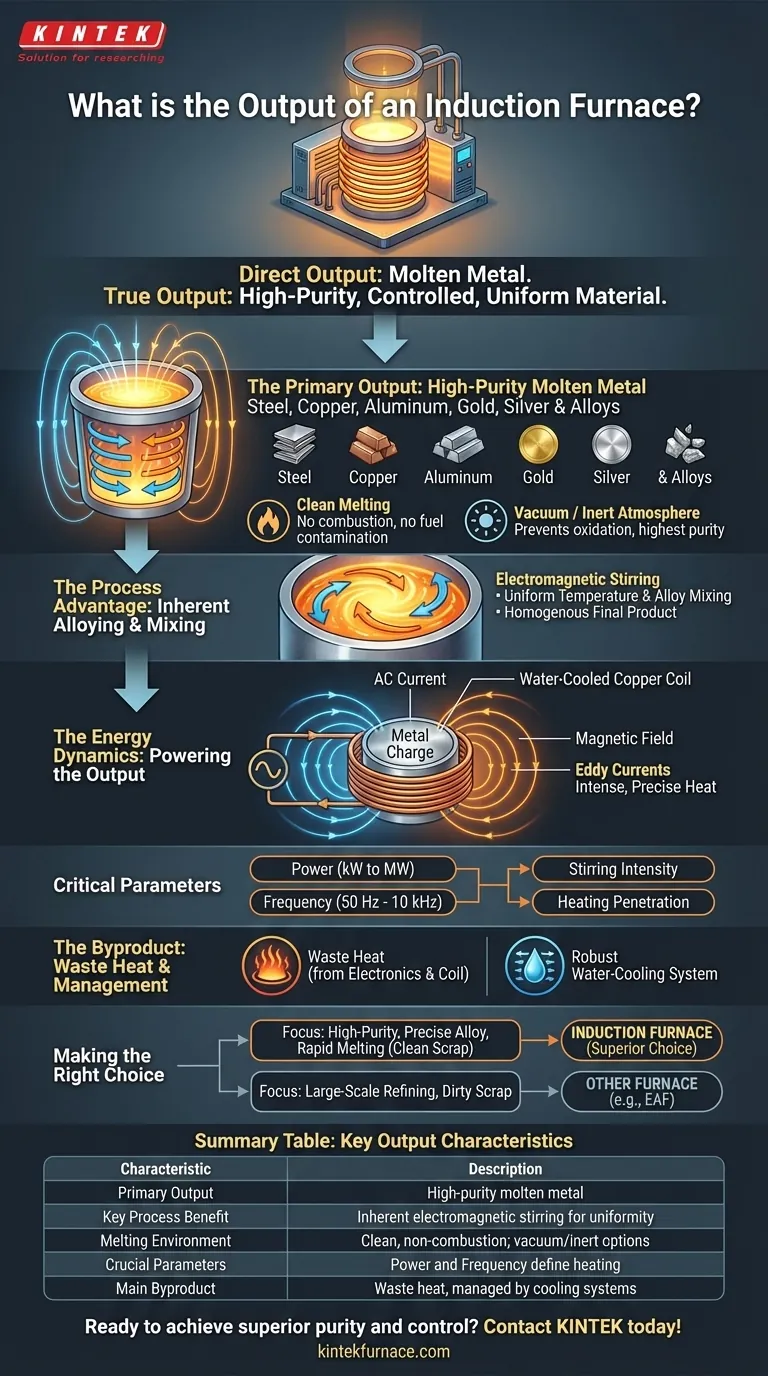

Das direkte Ergebnis eines Induktionsofens ist geschmolzenes Metall. Dieser Prozess nutzt elektromagnetische Induktion, um leitfähige Materialien wie Stahl, Kupfer, Aluminium und Edelmetalle in einem kontrollierten Behälter zu erhitzen und zu schmelzen. Die Eigenschaften dieses Ergebnisses, von seiner Reinheit bis zu seiner Temperatur, werden durch die elektrischen und physikalischen Parameter des Ofens selbst definiert.

Das wahre Ergebnis eines Induktionsofens ist nicht nur heißes flüssiges Metall, sondern ein hochkontrolliertes und gleichmäßiges Material. Die elektromagnetischen Prinzipien, die die Wärme erzeugen, sorgen auch für ein inhärentes Rühren und eine saubere Schmelzumgebung, was zu einem Produkt mit überlegener Reinheit und Konsistenz führt.

Das primäre Ergebnis: Hochreines geschmolzenes Metall

Das sichtbarste Ergebnis ist das geschmolzene Material. Die Qualität und die Eigenschaften dieses Materials sind jedoch das, was den Induktionsofenprozess auszeichnet.

Welche Materialien können geschmolzen werden?

Induktionsöfen sind vielseitig und können zum Schmelzen einer breiten Palette von leitfähigen Metallen verwendet werden.

Zu den gängigen Ergebnissen gehören Stahl, Edelstahl, Kupfer, Aluminium, Gold, Silber und andere spezielle Legierungen. Die Materialwahl hängt von der Anwendung ab, von Gießereien, die Teile gießen, bis hin zu Anlagen, die hochreine Barren herstellen.

Die Bedeutung von Reinheit und Kontrolle

Im Gegensatz zu brennstoffbeheizten Öfen findet in einem Induktionsofen keine Verbrennung statt. Das bedeutet, dass keine Verbrennungsprodukte die Schmelze verunreinigen können.

Dieser saubere Schmelzprozess kann durch den Betrieb des Ofens unter Vakuum oder in einer inerten Atmosphäre (wie Argon oder Stickstoff) weiter verbessert werden, wodurch Oxidation verhindert und die höchstmögliche Materialreinheit gewährleistet wird.

Inhärentes Legieren und Mischen

Das starke, fluktuierende Magnetfeld erwärmt das Metall nicht nur. Es erzeugt auch eine starke elektromagnetische Rührwirkung innerhalb des geschmolzenen Bades.

Dieses natürliche Rühren sorgt dafür, dass die Temperatur in der gesamten Schmelze gleichmäßig ist und dass alle hinzugefügten Legierungen vollständig vermischt werden, was zu einem homogenen Endprodukt führt, ohne dass mechanische Rührer erforderlich sind.

Das Prozessergebnis: Die Energiedynamik verstehen

Über das geschmolzene Metall hinaus hat der Prozess selbst wichtige technische Ergebnisse und Eigenschaften, die seinen Betrieb und seine Effizienz definieren.

Wie elektromagnetische Induktion Wärme erzeugt

Der Betrieb des Ofens basiert auf einem grundlegenden elektrischen Prinzip. Wechselstrom (AC) fließt durch eine wassergekühlte Kupferspule und erzeugt ein starkes Magnetfeld.

Dieses Magnetfeld induziert starke elektrische Ströme, sogenannte Wirbelströme, direkt in der Metallcharge. Der natürliche Widerstand des Metalls gegen den Fluss dieser Ströme erzeugt intensive, präzise Wärme, wodurch es schmilzt.

Die Rolle von Leistung und Frequenz

Die wichtigsten technischen Ergebnisse, die diesen Prozess steuern, sind Leistung und Frequenz.

Moderne Öfen arbeiten mit Leistungen von wenigen Kilowatt bis über 16 Megawatt, mit Frequenzen von 50 Hz bis 10 kHz. Die gewählte Frequenz ist entscheidend, da sie die Rührintensität und die Eindringtiefe des Heizeffekts in das Metall beeinflusst.

Das Nebenprodukt: Abwärme

Der Prozess ist hocheffizient, aber nicht perfekt. Es entsteht erhebliche Abwärme, hauptsächlich in der Stromversorgungselektronik (wie IGBTs oder SCRs) und der Induktionsspule selbst.

Diese Wärme ist ein kritisches Prozessnebenprodukt, das gemanagt werden muss. Folglich benötigen sowohl die Stromversorgung als auch die Kupferspule robuste Wasserkühlsysteme, um sicher und effektiv zu arbeiten.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Induktionstechnologie keine Universallösung. Das Verständnis ihrer Grenzen ist der Schlüssel zu ihrer effektiven Nutzung.

Die Tiegelwahl ist entscheidend

Die Charge wird in einem Behälter, einem Tiegel, gehalten, der aus einem feuerfesten Material bestehen muss, das extremen Temperaturen standhält.

Ist der Tiegel nichtleitend (Keramik), wird nur das Metall erhitzt. Ist er leitend (Graphit), erwärmt sich der Tiegel zusammen mit dem Metall. Die Wahl des Tiegelmaterials ist entscheidend, um chemische Reaktionen zu verhindern, die die Schmelze verunreinigen könnten.

Begrenzte Schlackenraffinationsfähigkeit

Induktionsöfen eignen sich hervorragend zum Schmelzen von sauberem Schrott und vorraffinierten Materialien. Die Rührwirkung ist weniger effektiv, um große Mengen von Verunreinigungen (Schlacke) aus einer Schmelze abzutrennen.

Für Prozesse, die eine umfassende Raffination von minderwertigem, verunreinigtem Schrott erfordern, sind andere Ofentypen wie der Elektrolichtbogenofen (EAF) oft besser geeignet.

Komplexität der Stromversorgung

Die Effizienz eines Induktionsofens beruht auf einer ausgeklügelten Halbleiter-Stromversorgung. Diese Einheiten steuern präzise den Hochfrequenzstrom, der an die Spule gesendet wird.

Obwohl zuverlässig, erfordert diese Technologie spezialisiertes Wissen für Wartung und Fehlerbehebung, was eine andere betriebliche Herausforderung darstellt als einfachere verbrennungsbasierte Systeme.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Induktionsofen sollte auf einem klaren Verständnis Ihrer Endproduktanforderungen basieren.

- Wenn Ihr Hauptaugenmerk auf hochreinen Schmelzen und präziser Legierungschemie liegt: Die saubere, geschlossene und selbst rührende Natur eines Induktionsofens macht ihn zur überlegenen Wahl.

- Wenn Ihr Hauptaugenmerk auf dem schnellen Schmelzen von sauberem, sortiertem Schrott liegt: Ein Induktionsofen bietet unübertroffene Geschwindigkeit und Energieeffizienz für Umschmelzprozesse.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Raffination von rohem, verschmutztem Schrott liegt: Sie sollten prüfen, ob ein Elektrolichtbogenofen aufgrund seiner überlegenen Fähigkeit, Schlacke zu handhaben, besser geeignet ist.

Letztendlich ist das Verständnis, dass ein Induktionsofen ein präzise kontrolliertes Material – nicht nur eine generische Flüssigkeit – produziert, der Schlüssel zur Nutzung seines vollen Potenzials.

Zusammenfassungstabelle:

| Wichtigste Ausgabemerkmale | Beschreibung |

|---|---|

| Primäres Ergebnis | Hochreines geschmolzenes Metall (Stahl, Kupfer, Aluminium, Edelmetalle) |

| Wichtigster Prozessvorteil | Inhärentes elektromagnetisches Rühren sorgt für gleichmäßige Temperatur und Legierungsmischung |

| Schmelzumgebung | Sauberer, verbrennungsfreier Prozess; kann Vakuum oder Inertgasatmosphäre für maximale Reinheit sein |

| Entscheidende Parameter | Leistung (kW bis MW) und Frequenz (50 Hz - 10 kHz) definieren Heizung und Rühren |

| Hauptnebenprodukt | Abwärme, die durch robuste Wasserkühlsysteme für Spule und Stromversorgung gemanagt wird |

Bereit, überlegene Reinheit und Kontrolle in Ihrem Schmelzprozess zu erreichen? KINTEKs fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich unserer robusten Induktionssysteme, sind auf Präzision ausgelegt. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren und Gießereien die Technologie für saubere, homogene Schmelzen. Unsere starke, tiefgreifende Anpassungsfähigkeit ermöglicht es uns, Lösungen an Ihre einzigartigen Material- und Produktionsanforderungen anzupassen.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unser Fachwissen Ihre Metallschmelzergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie