Ein Keramikschmelztiegel fungiert als elektrisch transparenter Behälter, der für das effiziente Induktionsschmelzen von Metallen erforderlich ist. Im Gegensatz zu leitfähigen Behältern ermöglicht ein Keramikschmelztiegel (typischerweise aus Aluminiumoxid oder Korund), dass wechselnde Magnetfelder direkt durch seine Wände dringen, ohne Energie zu absorbieren, wodurch sichergestellt wird, dass die Wärme ausschließlich im Metallgut im Inneren erzeugt wird.

Der Keramikschmelztiegel ist entscheidend für die Induktionseffizienz, da er für das Magnetfeld praktisch „unsichtbar“ ist. Er fungiert als stabile physikalische Barriere, die das geschmolzene Metall enthält und extremen Temperaturen standhält, während er es der elektromagnetischen Energie ermöglicht, den Behälter zu umgehen und direkt mit dem Metall zu koppeln.

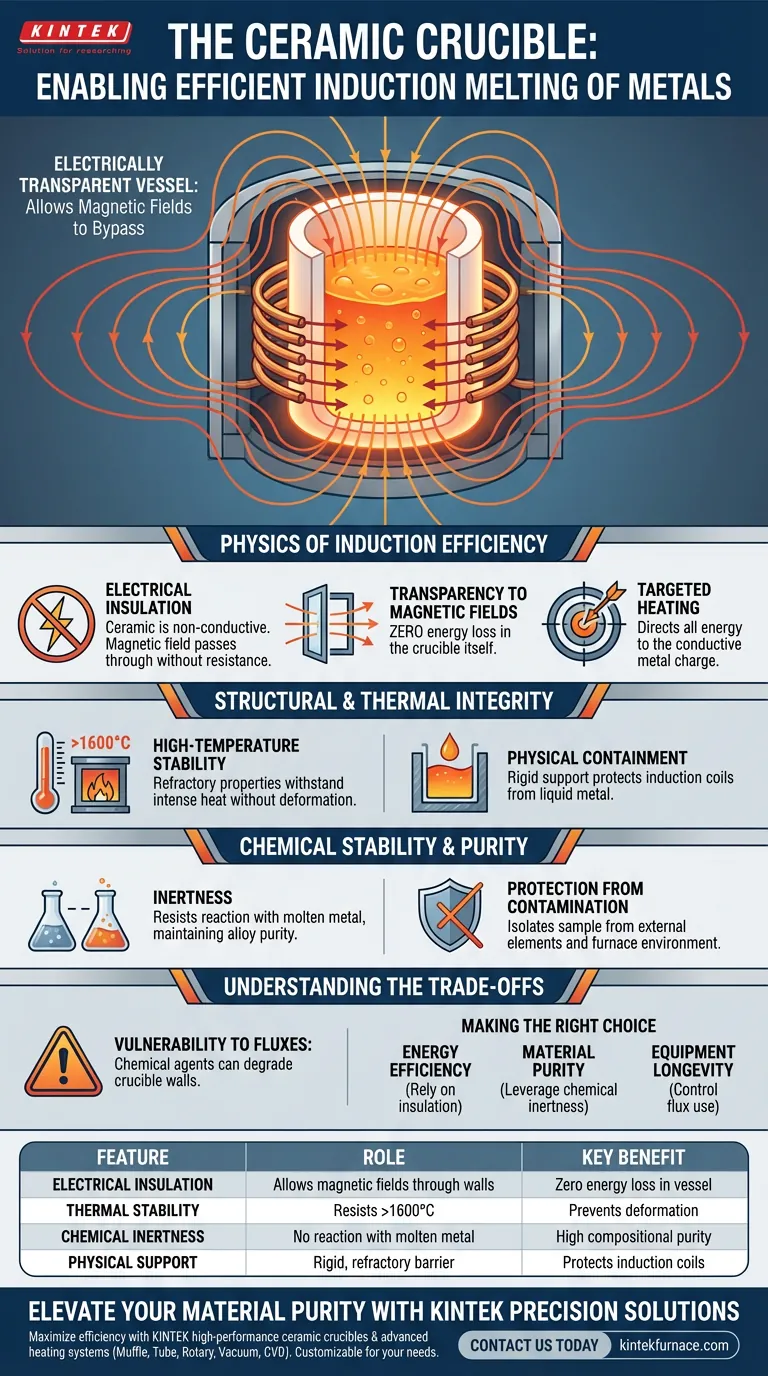

Die Physik der Induktionseffizienz

Elektrische Isolierung

Das bestimmende Merkmal eines Keramikschmelztiegels in diesem Zusammenhang ist, dass er elektrisch nicht leitend ist. Diese Isolierung ist entscheidend dafür, dass der Induktionsprozess korrekt funktioniert.

Transparenz für Magnetfelder

Da das Material isolierend ist, durchdringt das von der Induktionsspule erzeugte Wechselmagnetfeld die Wände des Schmelztiegels ohne Widerstand. Dies gewährleistet, dass im Schmelztiegel selbst keine Energieverluste auftreten.

Gezielte Erwärmung

Indem das Magnetfeld frei eindringen kann, leitet das System die gesamte Energie in das leitfähige Metallgut im Inneren. Der Schmelztiegel bleibt ein passiver Behälter, während das Metall zum aktiven Heizelement wird.

Strukturelle und thermische Integrität

Hochtemperaturstabilität

Keramische Materialien wie Aluminiumoxid (Korund) besitzen feuerfeste Eigenschaften, die es ihnen ermöglichen, intensiver Hitze standzuhalten, ohne zu schmelzen oder sich zu verformen. Während Aluminium bei etwa 750 °C schmilzt, können hochwertige Korundkeramiken bei Temperaturen über 1600 °C ihre strukturelle Integrität beibehalten.

Physikalische Eindämmung

Der Schmelztiegel bietet die notwendige starre Unterstützung, um das schwere flüssige Metall zu halten. Er fungiert als robuste physikalische Barriere und verhindert, dass die geschmolzene Ladung mit den empfindlichen Induktionsspulen oder der Ofenauskleidung in Kontakt kommt.

Chemische Stabilität und Reinheit

Inertheit

Ein Hauptvorteil der Verwendung von hochwertiger Keramik ist ihre chemische Inertheit. Sie widersteht Reaktionen mit dem geschmolzenen Metall, was für die Aufrechterhaltung der Zusammensetzungsreinheit der hergestellten Legierung unerlässlich ist.

Schutz vor Kontamination

Als neutrale Barriere isoliert der Schmelztiegel die Probe von äußeren Einflüssen. Dies verhindert eine Kreuzkontamination zwischen der Schmelze und der umgebenden Ofenumgebung.

Verständnis der Kompromisse

Anfälligkeit für Flussmittel

Während Keramiken hitzebeständig sind, sind sie chemisch empfindlich gegenüber bestimmten Zusätzen. Die Einführung von Flussmitteln kann die Struktur des Schmelztiegels beeinträchtigen.

Chemische Erosion

Die Verwendung ungeeigneter Flussmittel oder die Verwendung von Flussmitteln mit inkompatiblen Metall-Schmelztiegel-Kombinationen kann aggressive chemische Reaktionen auslösen. Dies baut die Wände des Schmelztiegels ab, verkürzt seine Nutzungsdauer erheblich und kann zu einem Versagen der Eindämmung führen.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr Induktionsschmelzprozess sicher und effizient ist, stimmen Sie die Verwendung Ihres Schmelztiegels auf Ihre spezifischen Betriebsprioritäten ab:

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz liegt: Verlassen Sie sich auf die elektrische Isolierung der Keramik, um die magnetische Kopplung mit Ihrer Metallcharge zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Nutzen Sie die chemische Inertheit von Aluminiumoxid/Korund, um Reaktionen zwischen dem Gefäß und der Schmelze zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Langlebigkeit der Ausrüstung liegt: Kontrollieren Sie die Verwendung von Flussmitteln streng oder eliminieren Sie sie, um einen schnellen chemischen Abbau des Schmelztiegels zu verhindern.

Der Keramikschmelztiegel ist nicht nur ein Behälter; er ist eine Präzisionskomponente, die die direkte Energieübertragung ermöglicht und gleichzeitig die Reinheit Ihrer Schmelze schützt.

Zusammenfassungstabelle:

| Merkmal | Rolle beim Induktionsschmelzen | Hauptvorteil |

|---|---|---|

| Elektrische Isolierung | Ermöglicht das Durchdringen von Magnetfeldern durch die Wände | Keine Energieverluste im Gefäß selbst |

| Thermische Stabilität | Widersteht Temperaturen über 1600 °C | Verhindert Verformung während des Hochtemperaturschmelzens |

| Chemische Inertheit | Reagiert nicht mit der geschmolzenen Metallcharge | Gewährleistet hohe Zusammensetzungsreinheit von Legierungen |

| Physikalische Unterstützung | Wirkt als starre, feuerfeste Barriere | Schützt Induktionsspulen vor Kontakt mit Flüssigmetall |

Steigern Sie Ihre Materialreinheit mit KINTEK Präzisionslösungen

Maximieren Sie Ihre Effizienz beim Induktionsschmelzen mit den Hochleistungs-Keramikschmelztiegeln und fortschrittlichen Heizsystemen von KINTEK. Gestützt auf F&E-Expertise und erstklassige Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen sowie spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar an Ihre einzigartigen metallurgischen Bedürfnisse.

Ob Sie Edellegierungen verarbeiten oder fortschrittliche Keramiken erforschen, unser Team bietet die technische Expertise, um sicherzustellen, dass Ihre Betriebe sicher, effizient und kontaminationsfrei sind. Kontaktieren Sie uns noch heute, um die Hochtemperaturprozesse Ihres Labors zu optimieren!

Visuelle Anleitung

Referenzen

- Pablo Garcia-Michelena, Xabier Chamorro. Numerical Simulation of Free Surface Deformation and Melt Stirring in Induction Melting Using ALE and Level Set Methods. DOI: 10.3390/ma18010199

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Risiken birgt ein Induktionsofen? Umgang mit thermischen, elektrischen und EMF-Gefahren

- Warum eine Argon-Lichtbogen-Schmelzanlage für MnCoNiCuGe5-Legierungen verwenden? Gewährleistung von Reinheit beim Hochleistungs-Hartlöten

- Welche Schutzgase werden üblicherweise in Induktionsöfen verwendet? Steigern Sie die Metallreinheit und -leistung

- Welche Rolle spielt das Vakuuminduktionsschmelzgas-Zerstäuben bei Ni3Al/Cr7C3? Herstellung von Verbundpulvern

- Was ist besser: Induktionsofen oder Elektrolichtbogenofen? Das richtige Werkzeug für Ihre metallurgische Mission.

- Welche Vorteile bietet die Vakuuminduktionsschmelztechnologie? Erzielen Sie überragende Reinheit und Leistung für fortschrittliche Materialien

- Wie wird der Semi-Levitationseffekt beim Induktions-Tiegel-Schmelzen erzeugt? Entsperren Sie die Synthese ultrareiner Legierungen

- Warum ist ein Vakuumlichtbogenofen mit einer Kippfunktion zum Schmelzen von TixNbMoTaW ausgestattet? Erzielung von Legierungshomogenität