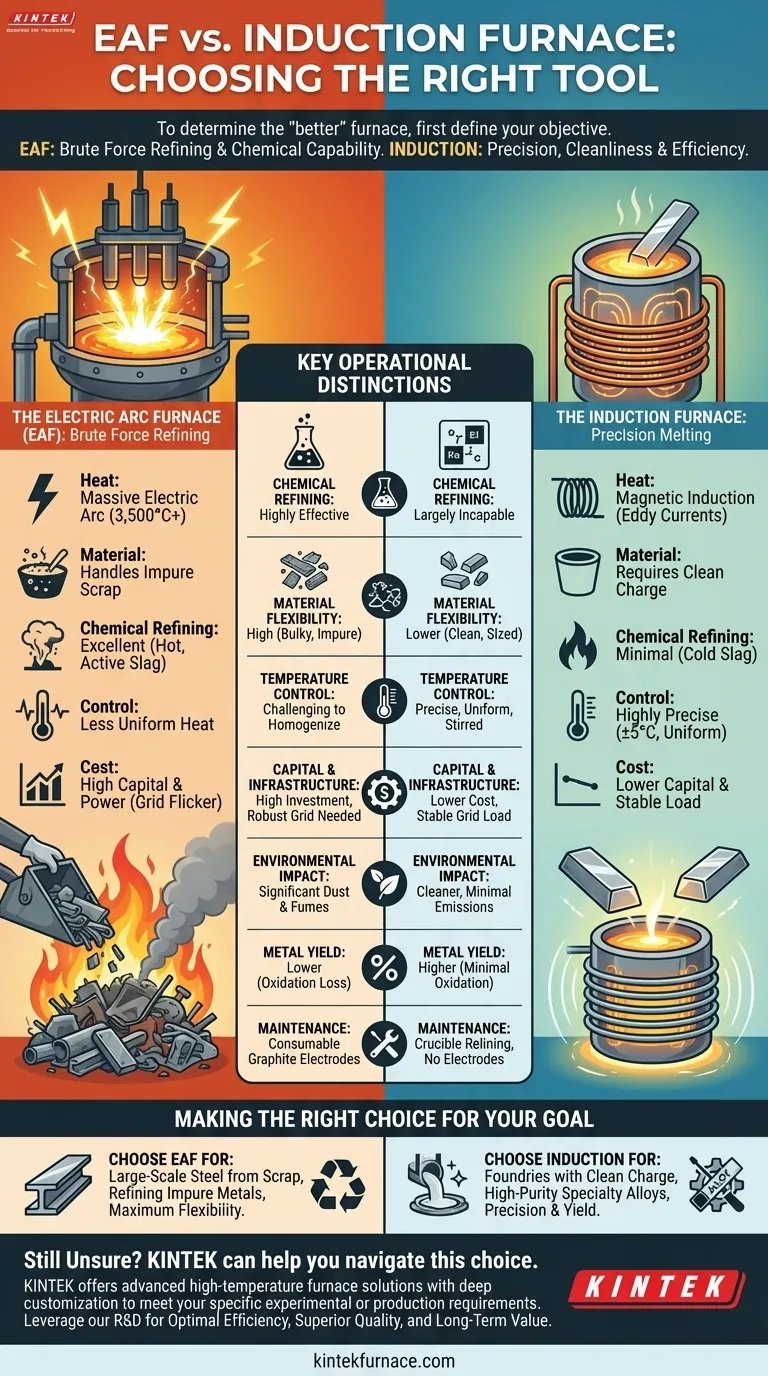

Um den „besseren“ Ofen zu bestimmen, müssen Sie zunächst Ihr Ziel definieren. Der Elektrolichtbogenofen (EAF) ist im Wesentlichen ein Raffinationsgefäß, das darauf ausgelegt ist, unreine Einsatzmaterialien wie Stahlschrott unter Verwendung extremer Hitze zu verarbeiten und zu reinigen. Im Gegensatz dazu ist der Induktionsofen ein hocheffizientes Schmelzgefäß, ideal für die Verarbeitung sauberer Einsatzmaterialien oder die Herstellung von Legierungen, bei denen eine präzise chemische und Temperaturkontrolle von größter Bedeutung ist. Keiner ist universell überlegen; es sind unterschiedliche Werkzeuge für unterschiedliche metallurgische Aufgaben.

Der Kernunterschied ist einfach: Wählen Sie einen Elektrolichtbogenofen für seine rohe Leistung und chemische Raffinationsfähigkeit, insbesondere bei Stahlschrott. Wählen Sie einen Induktionsofen für seine Präzision, Sauberkeit und Effizienz beim Schmelzen bekannter, sauberer Materialien.

Der grundlegende Unterschied: Wie sie Wärme erzeugen

Das Verständnis der Funktionsweise jedes Ofens offenbart seine inhärenten Stärken und Schwächen. Die Heizmethode bestimmt alles, von der chemischen Fähigkeit bis zu den Betriebskosten.

Der Elektrolichtbogenofen (EAF): Rohe Gewalt zur Raffination

Ein EAF arbeitet, indem er einen massiven elektrischen Lichtbogen – im Wesentlichen einen kontrollierten Blitzschlag – zwischen Graphitelektroden und der Metallcharge im Inneren erzeugt.

Dieser Lichtbogen erzeugt immense lokale Temperaturen, oft über 3.500 °C (6.300 °F). Diese intensive Energie dient nicht nur dem Schmelzen; ihr Hauptvorteil ist die Schaffung einer extrem heißen, chemisch aktiven Schlackenschicht, die auf dem geschmolzenen Metall schwimmt.

Der Induktionsofen: Präzisionsschmelzen

Ein Induktionsofen arbeitet ohne Lichtbogen oder externe Wärmequelle. Stattdessen wird ein starker Wechselstrom durch eine Spule geleitet, die einen Tiegel mit dem Metall umgibt.

Dies erzeugt ein starkes Magnetfeld, das starke Wirbelströme im Metall selbst induziert, wodurch es sich schnell und gleichmäßig von innen nach außen erwärmt. Dieser Prozess ist sauber, geschlossen und hochgradig kontrollierbar.

Wichtige betriebliche Unterschiede

Die Unterschiede in den Heizmechanismen führen zu tiefgreifenden Unterschieden in der Funktionsweise dieser Öfen und dem, was sie erreichen können.

Chemische Raffinationsfähigkeit

Dies ist das kritischste Unterscheidungsmerkmal. Der heiße Lichtbogen des EAF erwärmt die Schlacke aktiv, wodurch sie sehr effektiv Verunreinigungen wie Phosphor und Schwefel aus der Stahlschmelze entfernen kann. Aus diesem Grund dominieren EAFs die Stahlschrott-Recyclingindustrie.

Induktionsöfen hingegen haben eine „kalte“ Schlackenschicht. Die Schlacke wird nur durch den Kontakt mit dem darunter liegenden geschmolzenen Metall erwärmt, wodurch sie weitaus weniger chemisch reaktiv und weitgehend unfähig zu einer signifikanten Raffination ist.

Flexibilität der Materialzufuhr

EAFs sind robust und können eine Vielzahl von Einsatzmaterialien verarbeiten, einschließlich großer, sperriger und weniger reiner Schrottmetalle. Die intensive Leistung des Lichtbogens kann fast jedes leitfähige Material, das Sie hineinlegen, effektiv schmelzen.

Induktionsöfen sind empfindlicher. Sie erfordern sauberere, entsprechend dimensionierte Einsatzmaterialien, um effizient zu arbeiten und Schäden an der Tiegelauskleidung zu vermeiden.

Temperatur und Kontrolle

Der Lichtbogen des EAF ist unglaublich heiß, aber diese Hitze ist nicht gleichmäßig. Obwohl hervorragend zum Antreiben chemischer Reaktionen geeignet, kann es schwierig sein, eine präzise, homogene Temperaturkontrolle in der gesamten Schmelze zu erreichen.

Induktionsöfen bieten eine außergewöhnlich gleichmäßige Erwärmung und präzise Temperaturkontrolle (oft innerhalb von ±5 °C). Die elektromagnetischen Kräfte erzeugen auch eine natürliche Rührwirkung, die eine homogene Schmelze gewährleistet. Dies macht sie ideal für die Herstellung hochwertiger Legierungen mit sehr engen Spezifikationen.

Die Kompromisse verstehen

Die Wahl einer Ofentechnologie erfordert eine sorgfältige Analyse sowohl betrieblicher als auch wirtschaftlicher Faktoren.

Kosten und Infrastruktur

EAFs stellen eine große Kapitalinvestition dar und erfordern eine extrem robuste elektrische Infrastruktur, um die massiven, schwankenden Leistungsaufnahmen zu bewältigen, die zu „Flickern“ im lokalen Netz führen können. Sie haben auch erhebliche laufende Kosten durch den Verbrauch von Graphitelektroden.

Induktionsöfen haben im Allgemeinen geringere Investitionskosten, insbesondere für kleinere Einheiten, und stellen eine stabilere, vorhersehbarere Last für das Stromnetz dar.

Umweltauswirkungen und Ausbeute

EAFs sind laut und erzeugen viel Staub und Dämpfe, die umfangreiche und teure Umweltkontrollsysteme erfordern. Sie können auch eine geringere Metallausbeute aufgrund von Oxidation durch die hohen Temperaturen des Lichtbogens aufweisen.

Induktionsöfen sind viel leiser und sauberer und erzeugen sehr wenig Staub oder direkte Emissionen. Da die Erwärmung im Metall enthalten ist, ist der Metallverlust durch Oxidation minimal, was zu höheren Ausbeuten führt.

Wartung

Das primäre Wartungsverbrauchsmaterial für einen EAF sind die Graphitelektroden, die während des Betriebs kontinuierlich verbraucht werden. Auch die Ofenauskleidung erfordert regelmäßige Wartung.

Bei einem Induktionsofen ist das Hauptanliegen der Wartung die regelmäßige Neuauskleidung des Tiegels (Feuerfestmaterial). Es fallen keine Elektrodenkosten an.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl sollte ausschließlich von Ihren Einsatzmaterialien und dem gewünschten Ergebnis bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der großtechnischen Stahlproduktion aus Schrott liegt: Der EAF ist der unübertroffene Industriestandard aufgrund seiner überlegenen Raffinationsfähigkeit und der Fähigkeit, verschiedene Schrottqualitäten zu verarbeiten.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb einer Gießerei mit sauberem Schrott oder vorlegierten Barren liegt: Ein Induktionsofen ist energieeffizienter, bietet eine bessere Ausbeute und die präzise Kontrolle, die für hochwertige Gussteile erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Speziallegierungen oder Superlegierungen liegt: Die saubere Schmelze und präzise Temperaturkontrolle eines Induktionsofens sind unerlässlich, um strenge chemische Spezifikationen zu erfüllen.

- Wenn Ihr Hauptaugenmerk auf maximaler Flexibilität bei der Verarbeitung sowohl sauberer als auch unreiner Metalle liegt: Der EAF bietet den betrieblichen Spielraum, eine größere Bandbreite an Einsatzmaterialien zu verarbeiten, wenn auch zu höheren Betriebskosten.

Letztendlich geht es bei der Auswahl des richtigen Ofens darum, die Kernstärken der Technologie mit Ihrer spezifischen metallurgischen Mission in Einklang zu bringen.

Zusammenfassungstabelle:

| Merkmal | Elektrolichtbogenofen (EAF) | Induktionsofen |

|---|---|---|

| Primäre Verwendung | Raffination unreiner Metalle (z. B. Stahlschrott) | Schmelzen sauberer Materialien & präzises Legieren |

| Wärmequelle | Hochtemperatur-Elektrolichtbogen | Magnetische Induktion (Wirbelströme) |

| Chemische Raffination | Ausgezeichnet (heiße, aktive Schlacke) | Minimal (kalte Schlacke) |

| Temperaturkontrolle | Weniger gleichmäßig | Hochpräzise und gleichmäßig |

| Materialflexibilität | Hoch (verarbeitet sperrigen, unreinen Schrott) | Geringer (erfordert saubere, dimensionierte Charge) |

| Metallausbeute | Geringer (Oxidationsverlust) | Höher (minimale Oxidation) |

| Investitionskosten | Hoch (großmaßstäblich) | Geringer (insbesondere für kleinere Einheiten) |

Immer noch unsicher, welcher Ofen für Ihre Anwendung der richtige ist?

Die Wahl zwischen einem Induktionsofen und einem Elektrolichtbogenofen ist eine kritische Entscheidung, die Ihre Produktqualität, Betriebseffizienz und Rentabilität beeinflusst. Sie müssen diese Entscheidung nicht alleine treffen.

KINTEK kann Ihnen helfen, diese Wahl zu treffen und eine Lösung zu liefern, die auf Ihre individuellen Bedürfnisse zugeschnitten ist. Durch die Nutzung unserer außergewöhnlichen F&E und Eigenfertigung beliefern wir verschiedene Labore und Gießereien mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr- und Drehrohröfen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre spezifischen experimentellen oder Produktionsanforderungen präzise zu erfüllen.

Lassen Sie uns Ihnen helfen, Folgendes zu erreichen:

- Optimale Effizienz: Maximieren Sie Ihre Metallausbeute und minimieren Sie die Energiekosten.

- Überragende Qualität: Sorgen Sie für präzise chemische und Temperaturkontrolle für hochreine Legierungen und Gussteile.

- Langfristiger Wert: Profitieren Sie von einer robusten Lösung, die genau auf Ihre Materialien und Prozesse zugeschnitten ist.

Kontaktieren Sie noch heute unsere Experten für eine persönliche Beratung. Wir arbeiten mit Ihnen zusammen, um Ihre Ziele zu analysieren und die perfekte Ofentechnologie zu empfehlen, um Ihre metallurgische Mission voranzutreiben.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung