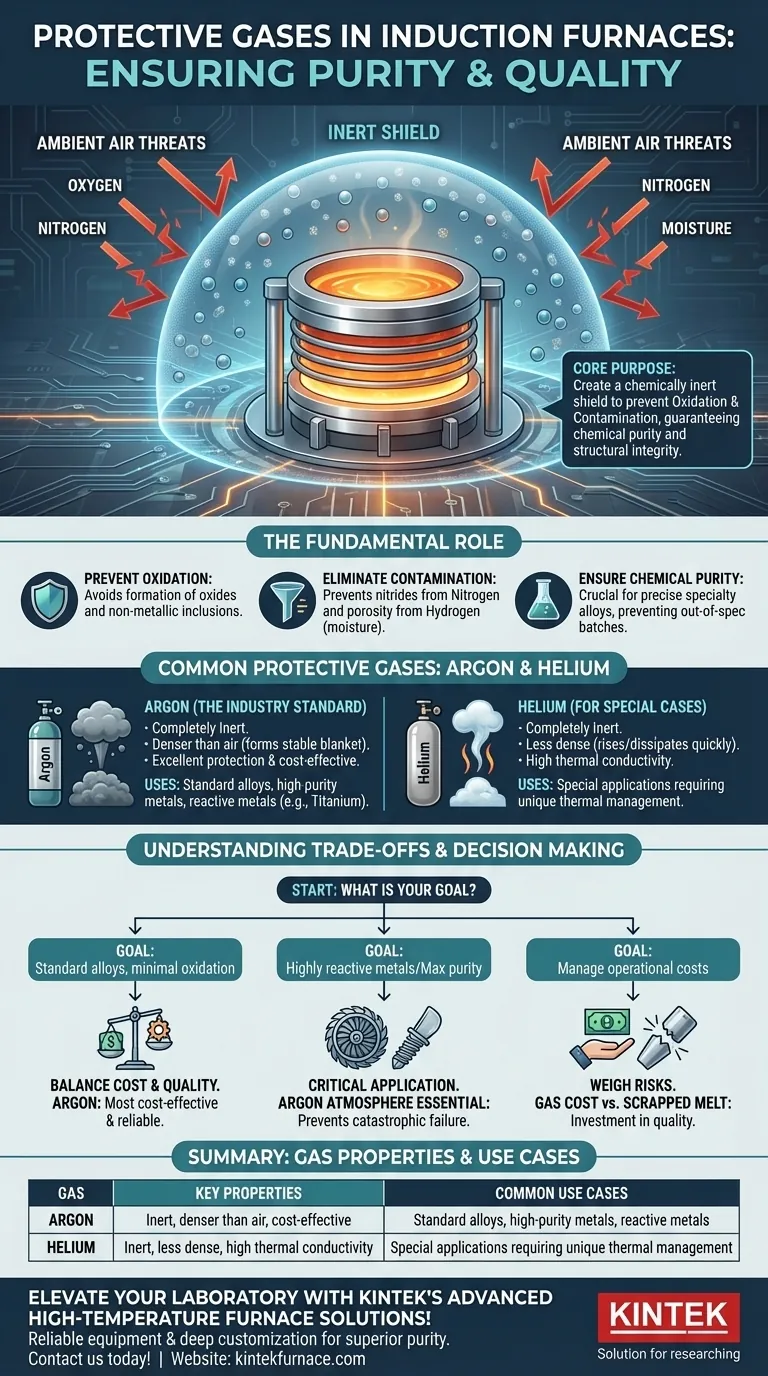

Beim Betrieb von Induktionsöfen sind die häufigsten Schutzgase Inertgase, insbesondere Argon und in geringerem Maße Helium. Diese Gase werden wegen ihrer chemischen Trägheit gewählt, die verhindert, dass das geschmolzene Metall während des Hochtemperatur-Schmelzprozesses mit der umgebenden Atmosphäre reagiert.

Der Hauptzweck der Verwendung eines Schutzgases besteht darin, einen chemisch inerten Schild um das geschmolzene Metall zu bilden. Dieser Schild dient nicht nur der Verhinderung von Oberflächenrost; er ist eine entscheidende Kontrollmaßnahme, um Oxidation und Kontamination zu verhindern und dadurch die chemische Reinheit und strukturelle Integrität zu gewährleisten, die für hochspezifizierte Materialien erforderlich sind.

Die grundlegende Rolle einer Schutzatmosphäre

Wenn Metalle auf ihren Schmelzpunkt erhitzt werden, werden sie hochreaktiv. Die Umgebungsluft, die hauptsächlich aus Stickstoff und Sauerstoff besteht, wird zu einer erheblichen Kontaminationsquelle. Eine Schutzatmosphäre wirkt dieser Bedrohung direkt entgegen.

Verhinderung von Oxidation

Bei hohen Temperaturen reagiert Sauerstoff aggressiv mit den meisten Metallen unter Bildung von Oxiden. Dieser Prozess ist nicht nur ein Oberflächenproblem; er kann nichtmetallische Einschlüsse in die Schmelze einbringen, was die endgültigen mechanischen Eigenschaften des Materials, wie Festigkeit und Duktilität, beeinträchtigt.

Beseitigung von Kontamination

Abgesehen von Sauerstoff können auch andere atmosphärische Gase wie Stickstoff und Wasserdampf schädlich sein. Stickstoff kann in bestimmten Legierungen unerwünschte Nitride bilden, während Feuchtigkeit Wasserstoff einschleppen kann, was zu Porosität oder Wasserstoffversprödung im erstarrten Metall führt.

Gewährleistung der chemischen Reinheit

Für Industrien, die Speziallegierungen herstellen, muss die chemische Zusammensetzung mit extremer Präzision gesteuert werden. Unerwünschte Reaktionen mit atmosphärischen Gasen können dieses empfindliche Gleichgewicht stören, die Legierung außerhalb der Spezifikation bringen und die gesamte Charge unbrauchbar machen.

Ein genauerer Blick auf gängige Schutzgase

Die Wahl des Gases wird durch seine Eigenschaften, Wirksamkeit und Kosten bestimmt. Obwohl es mehrere Inertgase gibt, sticht eines als Industriestandard hervor.

Argon: Der Industriestandard

Argon ist das am weitesten verbreitete Schutzgas in Induktionsöfen. Es ist vollständig inert und reagiert selbst bei extremen Temperaturen nicht mit dem geschmolzenen Metall.

Da Argon dichter als Luft ist, kann es effektiv eine stabile „Decke“ über die Oberfläche der Schmelze bilden und so die reaktive Atmosphäre verdrängen. Es bietet hervorragenden Schutz und ist im Vergleich zu anderen Inertgasen relativ kostengünstig.

Helium: Für spezielle Fälle

Helium ist ein weiteres Inertgas, das verwendet werden kann. Obwohl es die gleiche Inertheit wie Argon bietet, sind seine physikalischen Eigenschaften recht unterschiedlich.

Helium ist viel weniger dicht als Luft, sodass es schnell aufsteigt und sich verflüchtigt, anstatt eine stabile Decke zu bilden. Es weist auch eine viel höhere Wärmeleitfähigkeit auf. Diese Eigenschaften machen es für den allgemeinen Gebrauch weniger verbreitet, aber potenziell wertvoll für sehr spezifische Anwendungen, bei denen seine einzigartigen thermischen Eigenschaften gewünscht sind.

Die Abwägungen verstehen

Die Implementierung einer Schutzgasatmosphäre ist eine Entscheidung, die die Abwägung von Kosten, Komplexität und Qualitätsanforderungen beinhaltet.

Kosten vs. Qualität

Der Hauptkompromiss ist die Kosten des Gases und des erforderlichen Liefersystems gegenüber dem Wert des produzierten Materials. Bei kostengünstigen, nicht kritischen Metallen rechtfertigen die Kosten möglicherweise nicht den Aufwand. Für hochreine oder reaktive Legierungen sind die Kosten des Gases im Vergleich zu den Kosten einer fehlerhaften oder verworfenen Schmelze vernachlässigbar.

Anwendung bestimmt die Notwendigkeit

Branchen wie Luft- und Raumfahrt, Medizintechnik und Elektronik sind auf Materialien ohne Fehler angewiesen. Bei Bauteilen wie Turbinenschaufeln oder biomedizinischen Implantaten kann jede Kontamination zu katastrophalem Versagen führen. In diesen Kontexten ist die Verwendung einer schützenden Argonatmosphäre keine Wahl, sondern eine zwingende Prozessanforderung.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob ein Schutzgas verwendet werden soll und welches, sollte direkt mit den Anforderungen Ihres Endprodukts verbunden sein.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Standardlegierungen mit minimaler Oxidation liegt: Argon bietet den kostengünstigsten und zuverlässigsten Schutz für die meisten Anwendungen.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreaktiver Metalle (wie Titan) oder der Erzielung maximaler Reinheit liegt: Eine streng kontrollierte Argonatmosphäre ist unerlässlich, um Materialspezifikationen zu erfüllen und katastrophale Chargenausfälle zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Verwaltung der Betriebskosten liegt: Sie müssen die Kosten für das Inertgas gegen das viel höhere finanzielle Risiko einer verschrotteten Schmelze oder eines Komponentenversagens abwägen.

Letztendlich ist die Kontrolle der Ofenatmosphäre eine direkte Investition in die Qualität und Zuverlässigkeit Ihres Endprodukts.

Zusammenfassungstabelle:

| Gas | Wichtige Eigenschaften | Häufige Anwendungsfälle |

|---|---|---|

| Argon | Inert, dichter als Luft, kosteneffizient | Standardlegierungen, hochreine Metalle, reaktive Metalle wie Titan |

| Helium | Inert, weniger dicht, hohe Wärmeleitfähigkeit | Spezialanwendungen, die ein einzigartiges Wärmemanagement erfordern |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E- und Inhouse-Fertigung bieten wir vielfältigen Laboren zuverlässige Geräte wie Muffel-, Rohr-, Drehröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, überlegene Metallreinheit und Leistung zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen