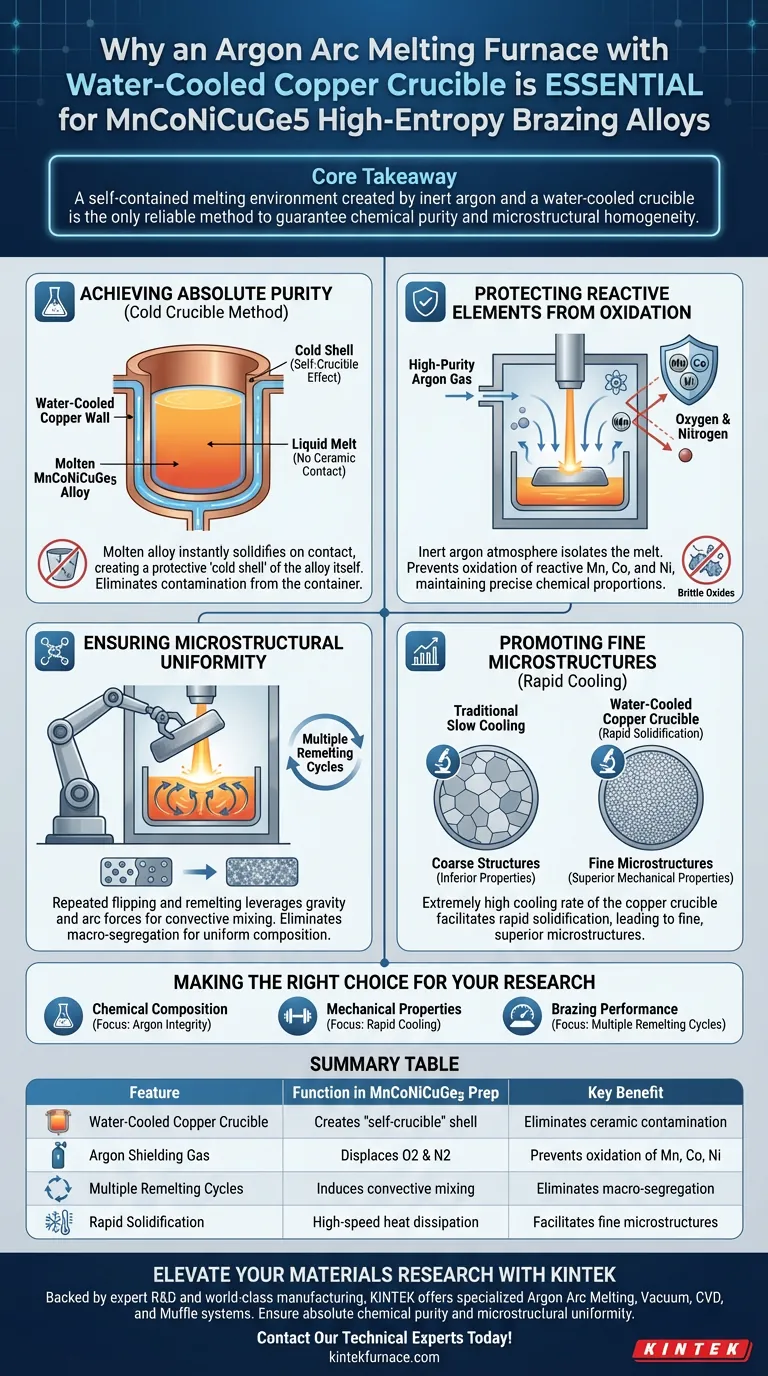

Die Herstellung von MnCoNiCuGe5-Hochleistungs-Hartlötlegierungen erfordert eine Argon-Lichtbogen-Schmelzanlage mit einem wassergekühlten Kupfertiegel, um chemische Reinheit und mikrostrukturelle Homogenität zu gewährleisten. Diese spezielle Ausrüstung ist die einzig zuverlässige Methode, um reaktive Elemente zu schmelzen, ohne Verunreinigungen aus dem Behälter oder der Atmosphäre einzubringen.

Kernbotschaft: Die Kombination aus einer inerten Argonatmosphäre und einem wassergekühlten Tiegel schafft eine „selbstversorgende“ Schmelzumgebung. Dies verhindert, dass die Legierung mit Sauerstoff oder den Tiegelwänden reagiert, und stellt sicher, dass das Endmaterial die präzisen chemischen Proportionen für eine hochwertige Hartlötleistung beibehält.

Absolute Reinheit durch die Kaltgießverfahrensmethode erreichen

Der Selbst-Tiegel-Effekt

Die Hauptaufgabe beim Schmelzen von Hochleistungslegierungen besteht darin, zu verhindern, dass das geschmolzene Metall mit dem Behälter reagiert. Herkömmliche Keramiktiegel können bei extrem hohen Temperaturen Verunreinigungen einbringen.

Der wassergekühlte Kupfertiegel löst dieses Problem durch schnelle Wärmeableitung. Wenn die geschmolzene Legierung mit den wassergekühlten Kupferwänden in Kontakt kommt, erstarrt sie sofort. Dies erzeugt eine dünne „kalte Schale“ aus der Legierung selbst, die effektiv als Behälter dient. Die flüssige Schmelze verbleibt innerhalb dieser Schale und berührt niemals direkt das Kupfer, wodurch Kontaminationen vermieden werden.

Vermeidung von Materialzersetzung

Für die MnCoNiCuGe5-Legierung ist die Aufrechterhaltung der Reinheit entscheidend für die Untersuchung der Mikrostruktur von Hartverbindungen. Durch die Anwendung des Kaltgießverfahrens wird sichergestellt, dass keine fremden Oxide oder Keramikpartikel in die Schmelze gelangen. Dies bietet eine solide, schadstofffreie Grundlage für die Analyse der tatsächlichen Eigenschaften der Legierung.

Schutz reaktiver Elemente vor Oxidation

Schutz von Mangan, Kobalt und Nickel

Die Legierung enthält aktive Elemente – insbesondere Mangan (Mn), Kobalt (Co) und Nickel (Ni) –, die bei Schmelztemperaturen stark zur Oxidation neigen.

Hochreines Argon-Gas dient als Schutzatmosphäre im Ofen. Es isoliert die Schmelze effektiv von Sauerstoff und Stickstoff in der Umgebungsluft. Ohne diese inerte Abschirmung würden diese aktiven Elemente spröde Oxide oder Nitride bilden, wodurch sich die Legierung von ihren theoretischen chemischen Proportionen abweicht und die für das Hartlöten erforderliche Benetzbarkeit und Fließfähigkeit beeinträchtigt wird.

Gewährleistung der mikrostrukturellen Homogenität

Beseitigung von Makroseigerungen

Hochleistungslegierungen wie MnCoNiCuGe5 bestehen aus mehreren Hauptelementen, die perfekt gemischt werden müssen. Der Argon-Lichtbogenofen ermöglicht dies durch mehrere Umschmelzzyklen.

Durch wiederholtes Umdrehen und erneutes Schmelzen des Barrens nutzt die Anlage Schwerkraft und Lichtbogenkräfte, um konvektive Mischung zu induzieren. Diese mechanische Durchmischung beseitigt Makroseigerungen (Trennung von Elementen) und gewährleistet so die chemische Zusammensetzung im gesamten Barren.

Förderung feiner Mikrostrukturen

Die Abkühlgeschwindigkeit hat erheblichen Einfluss auf die Endqualität der Legierung. Der wassergekühlte Kupfertiegel bietet im Vergleich zu herkömmlichen Methoden eine extrem hohe Abkühlgeschwindigkeit. Diese schnelle Erstarrung erleichtert die Bildung feiner Erstarrungsmikrostrukturen, die im Allgemeinen bessere mechanische Eigenschaften aufweisen als grobe Strukturen, die durch langsame Abkühlung entstehen.

Verständnis der Kompromisse

Prozesssensibilität

Während diese Methode eine überlegene Reinheit bietet, ist sie stark auf die Präzision des Bedieners in Bezug auf die Prozesszyklen angewiesen. Eine echte Homogenität ist nicht automatisch gegeben; sie erfordert eine disziplinierte Routine mehrerer Umdreh- und Umschmelzvorgänge. Wenn die Anzahl der Zyklen nicht ausreicht, kann die komplexe Mischung aus fünf Elementen (Mn, Co, Ni, Cu, Ge) nicht die erforderliche gleichmäßige Verteilung erreichen, was die Probe für die Forschung unzuverlässig macht.

Die richtige Wahl für Ihre Forschung treffen

Um die Qualität Ihrer MnCoNiCuGe5-Herstellung zu maximieren, richten Sie Ihren Prozess an Ihren spezifischen experimentellen Zielen aus:

- Wenn Ihr Hauptaugenmerk auf der chemischen Zusammensetzung liegt: Priorisieren Sie die Integrität der Argonatmosphäre, um den Verlust von Mangan und Kobalt durch Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mechanischen Eigenschaften liegt: Stellen Sie sicher, dass Sie die schnellen Kühlfähigkeiten des Kupferkessels nutzen, um eine feine, gleichmäßige Mikrostruktur zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Hartlötleistung liegt: Halten Sie sich strikt an mehrere Umschmelzzyklen, um die für eine gleichmäßige Fließfähigkeit und Benetzung erforderliche Homogenität zu gewährleisten.

Der Erfolg in der Hochleistungslegierungsforschung hängt nicht nur vom Schmelzen des Metalls ab, sondern auch von der strengen Kontrolle der thermischen und chemischen Umgebung während der flüssigen Phase.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der MnCoNiCuGe5-Herstellung | Wichtigster Vorteil |

|---|---|---|

| Wassergekühlter Kupfertiegel | Erzeugt eine „Selbst-Tiegel“-Schale | Eliminiert Keramikverunreinigungen und chemische Verunreinigungen. |

| Argon-Schutzgas | Verdrängt Sauerstoff und Stickstoff | Verhindert die Oxidation reaktiver Elemente wie Mn, Co und Ni. |

| Mehrere Umschmelzzyklen | Induziert konvektive Mischung | Eliminiert Makroseigerungen für chemische Homogenität. |

| Schnelle Erstarrung | Hochgeschwindigkeits-Wärmeableitung | Ermöglicht feine Mikrostrukturen und überlegene mechanische Eigenschaften. |

Verbessern Sie Ihre Materialforschung mit KINTEK

Präzision bei der Synthese von Hochleistungslegierungen (HEA) beginnt mit der richtigen thermischen Umgebung. Gestützt auf F&E-Expertise und Weltklasse-Fertigung bietet KINTEK spezialisierte Argon-Lichtbogen-Schmelz-, Vakuum-, CVD- und Muffelöfen, die für die anspruchsvollen Anforderungen der fortschrittlichen Metallurgie entwickelt wurden.

Ob Sie MnCoNiCuGe5-Hartlötlegierungen oder kundenspezifische HEA-Zusammensetzungen entwickeln, unsere Labor-Hochtemperaturöfen sind vollständig an Ihre einzigartigen Forschungsanforderungen anpassbar. Gewährleisten Sie absolute chemische Reinheit und mikrostrukturelle Homogenität bei jeder Schmelze.

Bereit, Ihre Legierungsherstellung zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihr Labor zu finden.

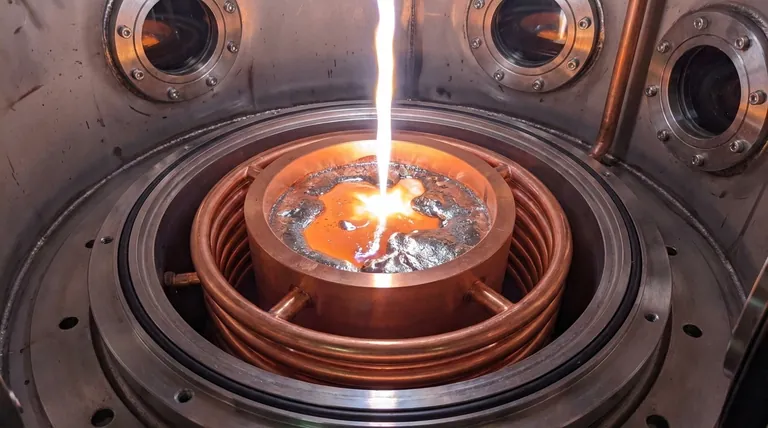

Visuelle Anleitung

Referenzen

- S.V. Maksymova, V.V. Voronov. Structure formation of seams using high-entropic brazing filler metal MnCoNiCuGe5. DOI: 10.21203/rs.3.rs-7260180/v1

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Was ist die Funktion eines Vakuuminduktionsschmelzofens für AlCoCrFeNi2.1? Beherrschung der Produktion von hoch-entropischen Legierungen

- Welche Rolle spielt eine Vakuuminduktionsschmelzanlage bei der Herstellung von CrFeNi-Legierungen? Wesentlicher Leitfaden zur Reinheit

- Wie beeinflusst die Frequenz die Heizeffizienz in einem Induktionsofen? Optimieren Sie Ihren Prozess mit der richtigen Frequenz

- Was ist Glühen und wie erleichtert Induktionserwärmung diesen Prozess? Erreichen Sie präzise, effiziente Wärmebehandlung

- Welche Rolle spielt ein Vakuuminduktionsofen mit einem wassergekühlten Kupfer-Kaltgießtiegel beim Schmelzen der Legierung Ti-33Mo-0,2C?

- Welche Schlüsselindustrien nutzen Vakuum-Induktionsschmelzöfen? Unverzichtbar für Luft- und Raumfahrt, Medizin und Elektronik

- Warum ist der Ruf des Lieferanten beim Kauf eines Induktionsschmelzofens wichtig? Gewährleistung langfristiger Zuverlässigkeit und geringerer Kosten

- Welche Rolle spielt ein Vakuuminduktionsofen bei der Herstellung von austenitischem Leichtbaustahl?