Beim induktiven Erwärmen ist die Frequenz der wichtigste Parameter zur Steuerung der Heizeffizienz, da sie genau bestimmt, wo im Material die Wärme erzeugt wird. Höhere Frequenzen konzentrieren den Heizeffekt nahe der Oberfläche, während niedrigere Frequenzen es der Energie ermöglichen, tiefer in das Bauteil einzudringen. Die Anpassung der Frequenz an die Materialeigenschaften und die Abmessungen des Werkstücks ist der Schlüssel zu einem effizienten Prozess.

Das Grundprinzip besteht darin, dass die Heizeffizienz davon abhängt, die induzierten elektrischen Ströme auf das Zielwerkstück zu konzentrieren. Die Frequenz des wechselnden Magnetfeldes bestimmt die „Skin-Tiefe“ dieser Ströme, und für eine optimale Energieübertragung muss diese Tiefe korrekt auf die Größe des zu erhitzenden Teils abgestimmt sein.

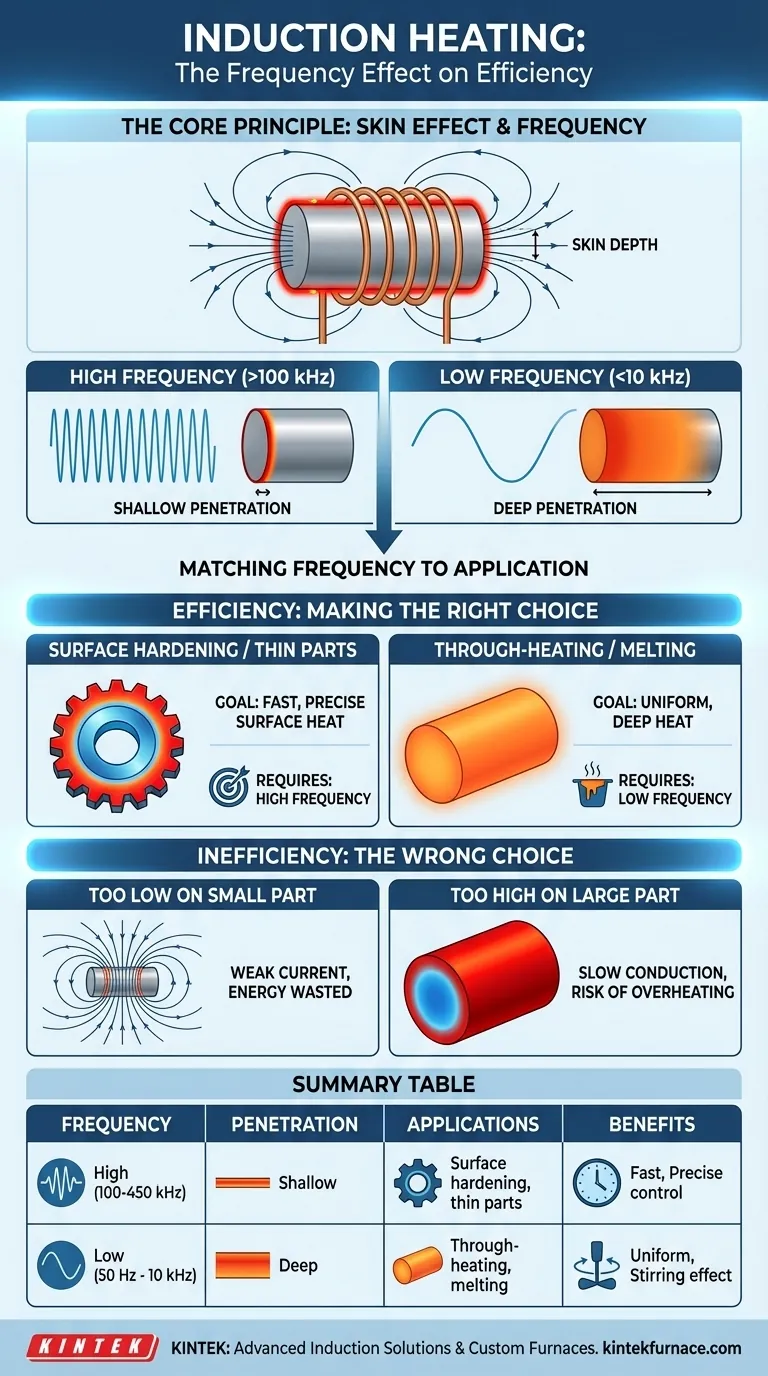

Das Grundprinzip: Frequenz und der Skin-Effekt

Um die Effizienz zu verstehen, müssen Sie zuerst die Physik verstehen, wie das induktive Erwärmen funktioniert. Der Prozess beruht auf einem Phänomen, das als „Skin-Effekt“ bekannt ist.

Was ist der Skin-Effekt?

Eine Induktionsspule erzeugt ein starkes, schnell wechselndes Magnetfeld. Wenn Sie ein leitfähiges Werkstück (wie Stahl) in dieses Feld legen, induziert es elektrische Ströme im Teil, bekannt als Wirbelströme.

Diese Wirbelströme sind nicht einheitlich. Sie sind an der Oberfläche des Werkstücks am stärksten und ihre Dichte nimmt exponentiell zur Mitte hin ab. Diese Konzentration des Stroms auf der „Haut“ des Materials ist der Skin-Effekt. Der Widerstand des Metalls gegen den Fluss dieser Ströme erzeugt präzise, sofortige Wärme.

Wie die Frequenz die Eindringtiefe steuert

Die Frequenz des Wechselstroms in der Spule steuert direkt, wie tief diese „Haut“ der Wirbelströme ist. Die Beziehung ist einfach und umgekehrt:

- Hohe Frequenz (z. B. 100 kHz - 450 kHz) erzeugt eine sehr dünne Haut und konzentriert den Strom- und Heizeffekt in einer flachen Schicht nahe der Oberfläche.

- Niedrige Frequenz (z. B. 50 Hz - 10 kHz) erzeugt eine viel dickere Haut und ermöglicht es dem Strom und der Erwärmung, tief in den Kern des Materials einzudringen.

Der Fachbegriff hierfür ist Eindringtiefe oder Referenztiefe. Dies ist die Tiefe, bei der der induzierte Strom auf etwa 37 % seines Wertes an der Oberfläche abgefallen ist. Etwa 86 % der gesamten Wärme werden innerhalb dieser einen Tiefenschicht erzeugt.

Abstimmung der Frequenz auf Ihre Anwendung

Das Ziel ist es, eine Frequenz zu wählen, die die Wärme genau dort platziert, wo Sie sie für Ihren spezifischen Prozess benötigen. Ein effizienter Prozess ist einer, bei dem die erzeugte Wärme mit dem thermischen Ziel übereinstimmt.

Für Oberflächenhärtung und dünne Teile

Bei Anwendungen wie der Oberflächenhärtung von Zahnrädern oder Lagern besteht das Ziel darin, nur die äußere Oberfläche sehr schnell auf eine hohe Temperatur zu erhitzen, während der Kern kühl und duktil bleibt.

Dies erfordert hohe Frequenzen. Eine geringe Eindringtiefe stellt sicher, dass die Energie ausschließlich auf die Oberfläche fokussiert wird, wodurch die Zeit minimiert wird, die die Wärme benötigt, um in den Kern einzusickern, und Geschwindigkeit sowie Kontrolle maximiert werden.

Für Durchwärmung und Schmelzen

Bei Anwendungen wie dem Erwärmen eines großen Knüppels zum Schmieden oder dem Schmelzen eines vollen Tiegelmetalls besteht das Ziel darin, das gesamte Volumen des Materials so gleichmäßig wie möglich zu erwärmen.

Dies erfordert niedrige bis mittlere Frequenzen. Eine tiefere Eindringtiefe stellt sicher, dass die Energie über einen erheblichen Teil des Querschnitts des Teils erzeugt wird. Dies fördert eine gleichmäßigere Erwärmung und fördert im Falle des Schmelzens eine elektromagnetische Rührwirkung, die die Schmelzkonsistenz verbessert.

Verständnis der Kompromisse und Ineffizienzen

Die Wahl der falschen Frequenz führt direkt zu Energieverschwendung und schlechten Ergebnissen. Das Verhältnis zwischen Teilgröße und Eindringtiefe ist entscheidend. Eine weit verbreitete Faustregel besagt, dass der Durchmesser des Teils für eine gute Effizienz mindestens das Vier- bis Achtfache der Eindringtiefe betragen sollte.

Das Problem bei einer zu niedrigen Frequenz

Wenn Sie eine niedrige Frequenz für ein sehr kleines Teil verwenden, kann die Eindringtiefe größer sein als das Teil selbst.

In diesem Szenario durchdringt das Magnetfeld das Teil mit sehr geringem Widerstand und induziert nur schwache Wirbelströme. Der größte Teil der Energie aus der Spule wird nicht vom Werkstück „aufgenommen“, was zu extrem schlechter Effizienz und langsamer Erwärmung führt.

Das Problem bei einer zu hohen Frequenz

Wenn Sie eine hohe Frequenz für ein sehr großes Teil verwenden, das für die Durchwärmung vorgesehen ist, erzeugen Sie nur intensive Wärme an der Oberfläche.

Sie sind dann gezwungen, sich auf die langsame Wärmeleitung zu verlassen, um diese Wärme in den Kern des Teils zu transportieren. Dies ist höchst ineffizient, verschwendet Energie an die Umgebung und birgt die Gefahr, die Oberfläche zu überhitzen, zu schmelzen oder zu beschädigen, lange bevor der Kern die Zieltemperatur erreicht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der korrekten Frequenz ist eine Funktion Ihres Materials, Ihrer Teilegeometrie und Ihres letztendlichen Prozessziels.

- Wenn Ihr Hauptaugenmerk auf Oberflächenhärtung oder dem Erhitzen dünner Materialien liegt: Wählen Sie hohe bis sehr hohe Frequenzen (100 kHz und mehr), um eine flache Heiztiefe zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Durchwärmung großer Teile zum Schmieden oder Formen liegt: Wählen Sie niedrige Frequenzen (typischerweise unter 10 kHz), um eine tiefe und gleichmäßige Wärmedurchdringung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Metall in einem Ofen liegt: Verwenden Sie eine niedrige bis mittlere Frequenz, die auf den Ofendurchmesser abgestimmt ist, um eine tiefe Durchdringung und eine vorteilhafte elektromagnetische Rührung zu fördern.

Letztendlich verwandelt die Beherrschung der Frequenzauswahl die Induktion von einer einfachen Heizmethode in ein präzises und hochgradig effizientes Fertigungswerkzeug.

Zusammenfassungstabelle:

| Frequenzbereich | Eindringtiefe | Ideale Anwendungen | Hauptvorteile |

|---|---|---|---|

| Hoch (100 kHz - 450 kHz) | Flach | Oberflächenhärtung, dünne Teile | Schnelle Oberflächenerwärmung, präzise Steuerung |

| Niedrig (50 Hz - 10 kHz) | Tief | Durchwärmung, Schmelzen großer Teile | Gleichmäßige Erwärmung, elektromagnetische Rührung |

Haben Sie Probleme mit ineffizienter Erwärmung in Ihrem Labor? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Induktionssystemen, die auf Ihre Bedürfnisse zugeschnitten sind. Durch die Nutzung herausragender F&E und Eigenfertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Frequenzanpassung und optimale Effizienz für Ihre einzigartigen Experimente. Kontaktieren Sie uns noch heute, um die Leistung Ihres Labors zu verbessern und hervorragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung