Kurz gesagt, die Vakuuminduktionsschmelztechnologie bietet eine unübertroffene Kontrolle über die Materialreinheit und -zusammensetzung. Dieser Prozess nutzt Induktionserhitzung in einem Vakuum, um Metalle zu schmelzen, was eine Kontamination durch atmosphärische Gase verhindert, vorhandene Verunreinigungen entfernt und die präzise Zugabe von Legierungselementen ermöglicht. Das Ergebnis sind außergewöhnlich saubere, hochleistungsfähige Metalle und Legierungen, die für fortschrittliche Anwendungen unerlässlich sind.

Der wahre Wert des Vakuuminduktionsschmelzens liegt nicht nur im Schmelzen von Metall, sondern in dessen Raffination. Durch die Schaffung einer kontrollierten Umgebung, frei von Sauerstoff und anderen Verunreinigungen, ermöglicht diese Technologie die Produktion von Materialien der nächsten Generation mit Eigenschaften, die mit konventionellen Methoden unerreichbar wären.

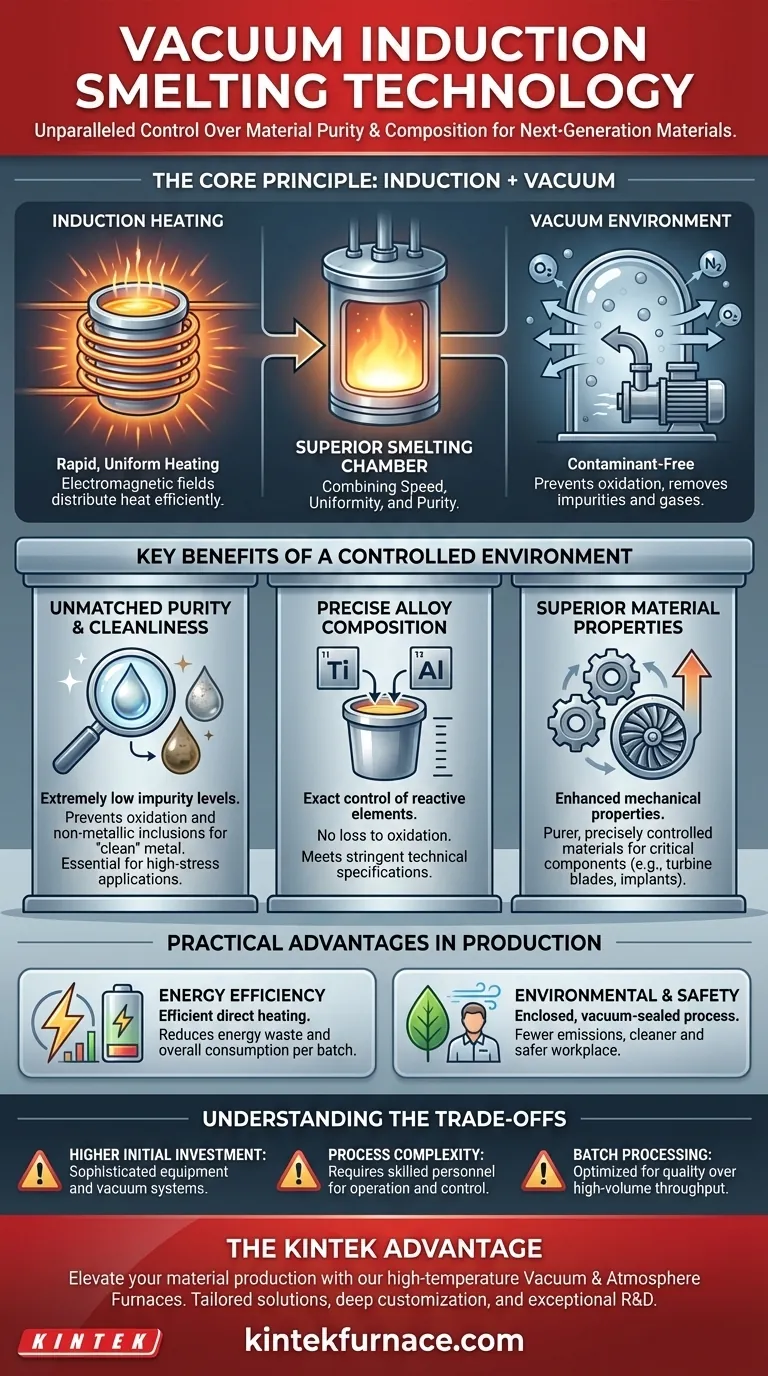

Das Kernprinzip: Wie es überragende Ergebnisse erzielt

Das Vakuuminduktionsschmelzen kombiniert zwei Schlüsselprinzipien – Induktionserwärmung und eine Vakuumumgebung – um seine einzigartigen Vorteile zu erzielen. Das Verständnis, wie sie zusammenwirken, ist entscheidend, um ihre Auswirkungen zu würdigen.

Induktionserwärmung für Geschwindigkeit und Gleichmäßigkeit

Die Induktionstechnologie verwendet elektromagnetische Felder, um das Metall schnell und direkt zu erwärmen. Diese Methode ist außergewöhnlich effizient und gewährleistet, dass die Wärme gleichmäßig in der Schmelze verteilt wird, was für eine gleichbleibende Qualität und die effektive Entfernung von Verunreinigungen entscheidend ist.

Die Rolle der Vakuumumgebung

Die Platzierung des Induktionsprozesses in einer Vakuumkammer ist das entscheidende Element. Das Entfernen von Luft (und damit von Sauerstoff und Stickstoff) verhindert die Bildung von Oxiden und Nitriden, die häufige Verunreinigungen sind und die Metallqualität mindern. Die Niederdruckumgebung hilft auch, gelöste Gase und andere flüchtige Elemente aus dem geschmolzenen Metall zu verdampfen und zu extrahieren.

Hauptvorteile einer kontrollierten Umgebung

Die Kombination aus Vakuum und Induktionserwärmung führt direkt zu überlegenen Materialien und einem effizienteren Produktionsprozess.

Unübertroffene Reinheit und Sauberkeit

Der primäre Vorteil ist die Fähigkeit, Materialien mit extrem niedrigen Verunreinigungsgraden herzustellen. Durch die Verhinderung von Oxidation und die aktive Entfernung von Gasen und nichtmetallischen Einschlüssen liefert der Prozess ein "sauberes" Metall. Dies ist unerlässlich für Hochbeanspruchungsanwendungen, bei denen selbst mikroskopische Verunreinigungen zu Materialversagen führen können.

Präzise Legierungszusammensetzung

In einem Vakuum können reaktive und empfindliche Legierungselemente wie Titan oder Aluminium ohne Oxidationsverluste hinzugefügt werden. Dies ermöglicht die exakte Kontrolle der endgültigen chemischen Zusammensetzung einer Legierung und stellt sicher, dass das Material strenge technische Spezifikationen für Festigkeit, Korrosionsbeständigkeit und Temperaturtoleranz erfüllt.

Überlegene Materialeigenschaften

Da das Endprodukt reiner ist und seine Zusammensetzung präzise kontrolliert wird, werden seine mechanischen Eigenschaften erheblich verbessert. Aus diesem Grund werden vakuumgeschmolzene Materialien für Komponenten wie Turbinenschaufeln von Flugzeugtriebwerken, medizinische Implantate und hochreine Elektronikkomponenten benötigt.

Praktische Vorteile in der Produktion

Neben der Materialqualität bietet die Technologie im Vergleich zu herkömmlichen Luftschmelzöfen erhebliche betriebliche Vorteile.

Energieeffizienz

Mittelfrequenz-Induktionssysteme wandeln Elektrizität hocheffizient direkt im Metall in Wärme um, wodurch Energieverschwendung minimiert wird. Dieser schnelle Heizzyklus reduziert auch den Gesamtenergieverbrauch pro Charge.

Umwelt- und Sicherheitsverbesserungen

Der geschlossene, vakuumversiegelte Prozess umschließt Dämpfe und Wärme, was zu einer saubereren und sichereren Arbeitsumgebung führt. Er erzeugt weitaus weniger schädliche Emissionen als herkömmliches Schmelzen, was den modernen Umweltstandards entspricht und die Arbeitsbedingungen verbessert.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuuminduktionstechnologie keine Universallösung. Die Kenntnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Höhere Anfangsinvestition

Die für das Vakuuminduktionsschmelzen erforderliche anspruchsvolle Ausrüstung, einschließlich robuster Vakuumpumpen und fortschrittlicher Steuerungssysteme, stellt im Vergleich zu Standard-Atmosphärenöfen eine erhebliche Kapitalinvestition dar.

Prozesskomplexität

Der Betrieb eines Vakuuminduktionsofens erfordert ein höheres Maß an technischem Fachwissen. Die Verwaltung von Vakuumniveaus, Temperaturprofilen und Legierungszugaben erfordert geschultes Personal, um konsistente und erfolgreiche Ergebnisse zu gewährleisten.

Chargenverarbeitungsdurchsatz

Diese Technologie ist typischerweise ein Chargenprozess, der einen geringeren Durchsatz aufweisen kann als einige Stranggießverfahren. Sie ist für die Produktion von hochwertigen Materialien optimiert, nicht für die Massenproduktion von Standardmetallen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für den Einsatz der Vakuuminduktionsschmelze hängt ausschließlich von Ihren endgültigen Materialanforderungen und Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf der Produktion von großvolumigen Standardmetallen liegt: Diese Technologie ist wahrscheinlich unnötig, da kostengünstigere konventionelle Methoden ausreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von missionskritischen Komponenten mit maximaler Reinheit und Leistung liegt: Die Vakuuminduktionsschmelze ist der definitive Standard, um die erforderliche Materialintegrität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger Legierungen mit reaktiven Elementen liegt: Die kontrollierte Vakuumumgebung ist der einzige Weg, um die präzise Zusammensetzung, die Sie benötigen, zuverlässig zu erreichen.

Letztendlich ermöglicht die Vakuuminduktionsschmelze Ingenieuren und Wissenschaftlern, fortschrittliche Materialien zu entwickeln, die zuvor unmöglich herzustellen waren.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Unübertroffene Reinheit | Verhindert Verunreinigungen, entfernt Verunreinigungen für saubere Metalle |

| Präzise Legierungskontrolle | Ermöglicht die genaue Zugabe reaktiver Elemente im Vakuum |

| Überragende Materialeigenschaften | Verbessert Festigkeit, Korrosionsbeständigkeit für kritische Anwendungen |

| Energieeffizienz | Nutzt Induktionserwärmung, um Abfall zu minimieren und Kosten zu senken |

| Umweltschutz | Geschlossener Prozess reduziert Emissionen, verbessert Arbeitsbedingungen |

| Hohe Anfangsinvestition | Erfordert erhebliche Investitionen für fortschrittliche Ausrüstung |

| Prozesskomplexität | Erfordert geschulte Bediener für konsistente Ergebnisse |

| Chargenverarbeitung | Optimiert für Qualität statt für hohe Volumenproduktion |

Bereit, Ihre Materialproduktion mit fortschrittlichen Schmelzlösungen zu verbessern? KINTEK ist spezialisiert auf Hochtemperatur-Ofentechnologien, einschließlich Vakuum- und Atmosphäreöfen, die für präzise Kontrolle und Reinheit maßgeschneidert sind. Durch unsere außergewöhnliche F&E und eigene Fertigung bieten wir eine umfassende Anpassung an Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz Ihres Labors und die Materialleistung verbessern können! Jetzt Kontakt aufnehmen

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind spezifische Anwendungen von Vakuum-Heißpressöfen? Fortschrittliche Materialherstellung freischalten

- Welche Rolle spielt die Vakuum-Heißpress-Technologie in der Automobilindustrie? Steigerung von EV-Batterien, Sicherheit und Effizienz

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen

- Welche anderen Arten von Öfen stehen im Zusammenhang mit dem Warmpressen? Erforschen Sie Schlüsseltechnologien der thermischen Verarbeitung

- Was ist der Heißpressprozess? Ein Leitfaden zur Erzielung überragender Materialdichte