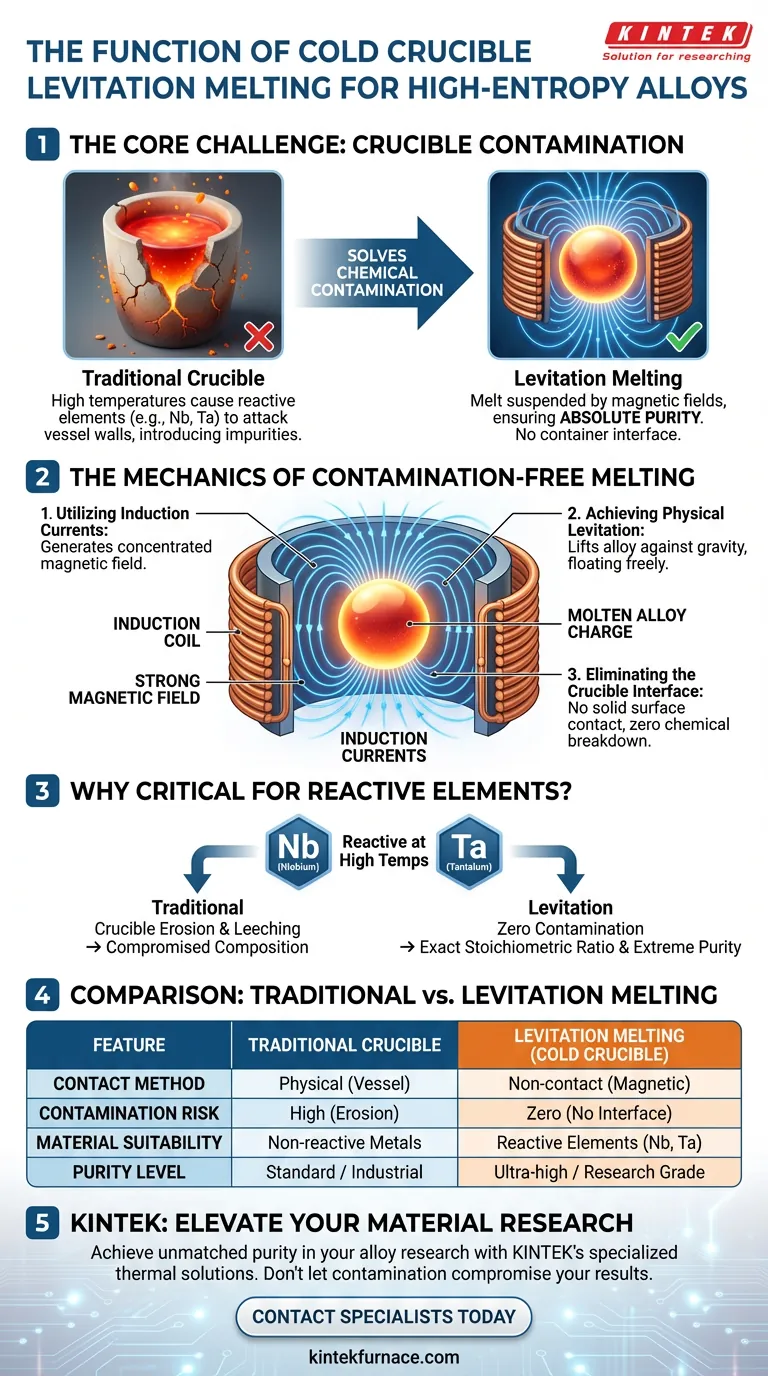

Die Hauptfunktion eines Kaltverters oder einer Levitationsschmelzanlage besteht darin, Metall ohne physischen Kontakt zu schmelzen, um absolute Reinheit zu gewährleisten. Durch die Nutzung von Induktionsströmen zur Erzeugung starker Magnetfelder levitiert die Anlage die Legierungsladung physisch. Diese Isolierung eliminiert effektiv das Risiko, dass das geschmolzene Material mit einem Behälter reagiert, was eine kritische Anforderung bei der Verarbeitung von Hochentropielegierungen mit reaktiven Elementen ist.

Kernbotschaft Das Levitationsschmelzen löst das Problem der chemischen Verunreinigung, das die traditionelle Legierungsverarbeitung plagt. Durch das Aufhängen der Schmelze mittels Magnetfeldern entfällt die Notwendigkeit eines physischen Tiegels, wodurch sichergestellt wird, dass reaktive Elemente mit hohem Schmelzpunkt wie Niob und Tantal frei von Fremdverunreinigungen bleiben.

Die Mechanik der schmutzfreien Schmelze

Nutzung von Induktionsströmen

Die Anlage arbeitet, indem sie starke Induktionsströme durch eine Spule leitet, die den Verarbeitungsbereich umgibt. Diese Ströme erwärmen das Material nicht nur; sie erzeugen ein konzentriertes, hochintensives Magnetfeld.

Erreichung der physischen Levitation

Dieses Magnetfeld übt eine physische Kraft auf die metallische Ladung aus und hebt sie gegen die Schwerkraft. Folglich wird die Legierung in der Luft aufgehängt, schmilzt ausschließlich durch Induktionsenergie, während sie frei in der Spule schwebt.

Eliminierung der Tiegeloberfläche

Das bestimmende Merkmal dieses Prozesses ist das Fehlen eines herkömmlichen Behälters. Da die Schmelze niemals eine feste Oberfläche berührt, gibt es keine Grenzfläche, an der chemische Zersetzung oder Diffusion auftreten kann.

Warum Hochentropielegierungen diese Methode erfordern

Umgang mit reaktiven Elementen

Hochentropielegierungen enthalten oft "reaktive" Elemente wie Niob und Tantal. Diese Materialien sind bei hohen Temperaturen chemisch aggressiv und verbinden sich leicht mit herkömmlichen Tiegelmaterialien wie Keramik oder Graphit.

Verhinderung des Auslaugens von Materialien

Würde ein herkömmlicher Tiegel verwendet, würden diese reaktiven Elemente die Tiegelwände angreifen. Diese Reaktion würde den Tiegel erodieren und Fremdatome in die Mischung einbringen, wodurch die chemische Zusammensetzung der Legierung beeinträchtigt würde.

Gewährleistung extremer Reinheit

Für Hochleistungsanwendungen ist die Aufrechterhaltung des genauen stöchiometrischen Verhältnisses der Legierung von entscheidender Bedeutung. Die Kaltverter-Levitation ist für diese spezifischen Mischungen unerlässlich, da sie garantiert, dass das Endprodukt nur die beabsichtigten Elemente enthält, ohne Verunreinigungen durch die Verarbeitungsgeräte.

Verständnis der betrieblichen Kompromisse

Spezifität vs. Einfachheit

Obwohl wirksam, ist diese Methode eine spezialisierte Lösung, die für eine bestimmte Reihe von Problemen entwickelt wurde. Sie ist inhärent komplexer als das Standard-Vakuumlichtbogenschmelzen oder das Induktionsschmelzen in einem Keramikeinsatz.

Energie und Stabilität

Der Prozess beruht ausschließlich auf der präzisen Anwendung von Magnetfeldern zur Aufrechterhaltung der Suspension. Er ist nur dann unbedingt erforderlich, wenn die Kosten der Komplexität durch die absolute Notwendigkeit von Reinheit bei reaktiven Formulierungen mit hohem Schmelzpunkt aufgewogen werden.

Die richtige Wahl für Ihr Ziel treffen

Bei der Entscheidung für ein Schmelzverfahren zur Herstellung komplexer Legierungen sollten Sie Ihre Materialbeschränkungen berücksichtigen:

- Wenn Ihr Hauptaugenmerk auf extremer Reinheit liegt: Sie müssen die Levitationsschmelze verwenden, um Spurenverunreinigungen durch feuerfeste Materialien zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Elemente (Nb, Ta) liegt: Sie benötigen diese Methode, um zu verhindern, dass die Schmelze herkömmliche Tiegel chemisch angreift und zerstört.

Diese Technologie wandelt die Herausforderung der Eindämmung in eine Frage der Physik um und ermöglicht die Herstellung von makellosen Materialien, die sonst nicht hergestellt werden könnten.

Zusammenfassungstabelle:

| Merkmal | Traditionelles Tiegel-Schmelzen | Kaltverter / Levitations-Schmelzen |

|---|---|---|

| Kontaktmethode | Physischer Kontakt mit dem Behälter | Berührungslos (Magnetische Levitation) |

| Kontaminationsrisiko | Hoch (Tiegel-Erosion/Auslaugung) | Null (Keine Tiegelgrenzfläche) |

| Materialeignung | Nicht-reaktive Metalle | Reaktive Elemente (Nb, Ta, Ti) |

| Heizprinzip | Wärmeleitung/Induktion | Induktionsströme & Magnetfelder |

| Reinheitsgrad | Standard / Industriell | Ultrahoch / Forschungsqualität |

Erreichen Sie unübertroffene Reinheit in Ihrer Legierungsforschung

Die Aufrechterhaltung der stöchiometrischen Integrität ist bei der Arbeit mit komplexen Hochentropielegierungen und reaktiven Elementen von entscheidender Bedeutung. Mit fachkundiger F&E und Fertigung bietet KINTEKKE spezialisierte Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – einschließlich anpassbarer Hochtemperatur-Laböfen, die für Ihre einzigartigen Materialanforderungen entwickelt wurden.

Lassen Sie nicht zu, dass Tiegelverunreinigungen Ihre Ergebnisse beeinträchtigen. Kontaktieren Sie noch heute unsere Spezialisten, um zu erfahren, wie die präzisen thermischen Lösungen von KINTEKKE Ihre Materialvorbereitung verbessern und die absolute Reinheit Ihrer reaktiven Formulierungen gewährleisten können.

Visuelle Anleitung

Referenzen

- Laurent Peltier, Jérome Slowensky. Design of Multiphase Compositionally Complex Alloys for Enhanced Hardness at Elevated Temperatures and Machinability: Comparative Study with Inconel 718. DOI: 10.1002/adem.202501146

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Sinterofen für Dentalporzellan für Dentallabore

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsofen beim Schmelzen von Fe-C-Mn-Si-Legierungsstählen? Gewährleistung von Reinheit und Präzision

- Was sind die Rohstoffe für den Induktionsofen? Der essentielle Leitfaden für Schmelzgut und Konstruktionsmaterialien

- Was sind die Kernfunktionen eines Hochvakuum-Induktionsschmelzofens? Wesentlich für die Verarbeitung von CM186LC-Superlegierungen

- In welchen Branchen werden induktionsbeheizte Vakuumöfen häufig eingesetzt? Erschließen Sie die Verarbeitung von hochreinen, leistungsstarken Materialien

- Welche Rolle spielt ein Edelstahl-Impeller bei der Synthese von Magnesium-basierten Verbundwerkstoffen? Optimierung der Wirbelbildung

- Welche Hauptvorteile bietet das Schmelzen von Metallen unter Vakuum oder Schutzatmosphäre? Reinheit und Präzision in der Metallverarbeitung erreichen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Warum erfordert die Herstellung von hoch-Entropie-Legierungen einen Vakuumlichtbogenofen? Gewährleistung von Homogenität und Reinheit.