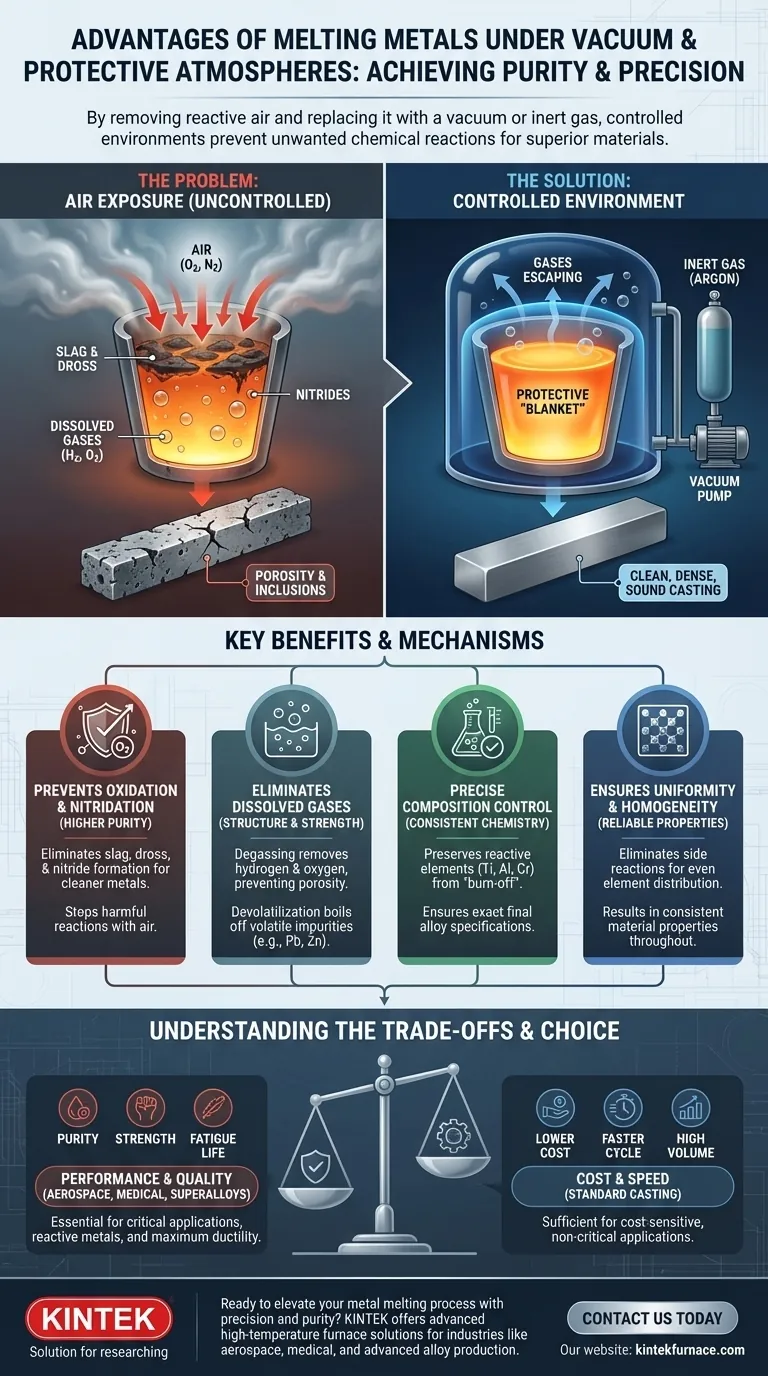

Beim Schmelzen von Metallen in einer kontrollierten Umgebung geht es im Wesentlichen darum, Reinheit und Präzision zu erreichen. Durch das Entfernen reaktiver Luft und deren Ersetzung durch ein Vakuum oder ein Inertgas verhindert der Prozess unerwünschte chemische Reaktionen. Dies führt zu saubereren, stärkeren und zuverlässigeren Materialien durch die Reduzierung von Oxidation, die Senkung des Gehalts an gelösten Gasen, die Entfernung flüchtiger Verunreinigungen und die Sicherstellung einer präzisen Kontrolle der endgültigen Legierungszusammensetzung.

Im Kern ist das Schmelzen unter Vakuum oder Schutzatmosphäre eine Strategie, um die unkontrollierten chemischen Reaktionen zu eliminieren, die auftreten, wenn geschmolzenes Metall Luft ausgesetzt wird. Diese Kontrolle verhindert Kontamination, entfernt Verunreinigungen und stellt sicher, dass das Endmaterial strenge Leistungs- und Qualitätsspezifikationen erfüllt.

Die Grundlage: Unerwünschte Reaktionen verhindern

Das primäre Ziel des Schmelzens unter kontrollierter Atmosphäre ist es, das geschmolzene Metall von den chemisch reaktiven Gasen in der Umgebungsluft, hauptsächlich Sauerstoff und Stickstoff, zu isolieren.

Das Problem mit Luft: Oxidation und Nitrierung

Wenn heißes, geschmolzenes Metall Luft ausgesetzt wird, reagiert es aggressiv mit Sauerstoff unter Bildung von Oxiden, die oft als Schlacke oder Abbrand auf der Oberfläche sichtbar sind.

Ähnlich können einige Metalle mit Stickstoff reagieren und harte, spröde Partikel, sogenannte Nitride, bilden. Diese Reaktionen verschlechtern das Endprodukt.

Wie ein Vakuum Reaktanten entfernt

Ein Vakuum entfernt die Luft physisch aus der Schmelzkammer. Durch die Reduzierung des Drucks wird die Anzahl der Sauerstoff- und Stickstoffmoleküle, die mit der Schmelze reagieren können, drastisch verringert, wodurch diese schädlichen Reaktionen effektiv gestoppt werden, bevor sie beginnen können.

Wie eine Schutzatmosphäre die Schmelze abschirmt

Eine Schutzatmosphäre funktioniert, indem sie die Luft in der Kammer durch ein nicht-reaktives (inertes) Gas, meist Argon, ersetzt. Dieses Inertgas bildet eine stabile „Decke“ über dem geschmolzenen Metall und schirmt es vor jeglichem Rest-Sauerstoff oder anderen Verunreinigungen ab.

Höhere Reinheit und Sauberkeit erreichen

Abgesehen von der reinen Verhinderung von Reaktionen reinigen kontrollierte Atmosphären das Metall selbst aktiv, was zu einem überlegenen Endprodukt führt.

Entgasung: Eliminierung gelöster Gase

Geschmolzene Metalle können erhebliche Mengen an Gasen wie Wasserstoff und Sauerstoff aufnehmen. Wenn das Metall abkühlt und erstarrt, sinkt die Löslichkeit dieser Gase, wodurch sich Blasen bilden, die in der Struktur eingeschlossen werden.

Dies erzeugt einen kritischen Defekt, bekannt als Porosität, der das Material stark schwächt. Das Vakuum zieht diese gelösten Gase aktiv aus dem flüssigen Metall heraus, ein Prozess, der als Entgasung bezeichnet wird, und führt zu einem dichten, fehlerfreien Guss.

Entgasung: Herauskochung von Verunreinigungen

Ein Vakuum senkt den Siedepunkt aller Substanzen. Dieses Prinzip wird verwendet, um unerwünschte Spurenelemente mit hohen Dampfdrücken (was bedeutet, dass sie leicht sieden) wie Blei, Zink, Cadmium oder Magnesium zu entfernen.

Dieser Reinigungsschritt, bekannt als Entgasung, ist entscheidend für hochreine Legierungen, bei denen selbst Spuren dieser Elemente die Leistung beeinträchtigen können.

Minimierung nichtmetallischer Einschlüsse

Die bei der Luftschmelze gebildeten Oxide und Nitride verschwinden nicht einfach. Sie können als nichtmetallische Einschlüsse im erstarrten Metall eingeschlossen werden.

Diese mikroskopisch kleinen Partikel wirken als Spannungskonzentrationspunkte und bilden Einleitungspunkte für Risse und Ermüdungsbrüche. Durch die Verhinderung der Oxidation von vornherein reduziert das Vakuumschmelzen die Anzahl dieser schädlichen Einschlüsse drastisch.

Präzise Kontrolle über die Legierungszusammensetzung

Bei hochentwickelten Legierungen ist der genaue prozentuale Anteil jedes Elements entscheidend, um die gewünschten Eigenschaften zu erzielen.

Erhaltung reaktiver Legierungselemente

Viele Hochleistungslegierungen basieren auf Elementen wie Titan, Aluminium und Chrom, die extrem reaktiv mit Sauerstoff sind.

Beim Schmelzen an der Luft kann eine erhebliche und unvorhersehbare Menge dieser teuren Elemente durch Oxidation verloren gehen. Das Schmelzen im Vakuum verhindert dieses „Abbrand“, wodurch sichergestellt wird, dass die endgültige Zusammensetzung genau der beabsichtigten entspricht und wertvolles Material gespart wird.

Sicherstellung von Gleichmäßigkeit und Homogenität

Wenn Nebenreaktionen eliminiert werden, können sich die Legierungselemente gleichmäßiger im Grundmetall lösen und mischen. Dies führt zu einer hochgradig homogenen Schmelze, wodurch sichergestellt wird, dass die Materialeigenschaften im gesamten Guss konsistent sind.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, ist dieses Verfahren aufgrund seiner inhärenten Komplexität nicht die Standardwahl für jede Anwendung.

Erhöhte Kosten und Komplexität

Vakuumöfen und die dazugehörigen Steuerungssysteme sind in Anschaffung, Betrieb und Wartung deutlich teurer als ihre Gegenstücke für das Schmelzen an der Luft.

Längere Zykluszeiten

Der Prozess des Abpumpens der Kammer auf ein tiefes Vakuum und, falls erforderlich, das Wiederbefüllen mit einem Inertgas, verlängert die Schmelzzyklen erheblich. Dies reduziert den Gesamtdurchsatz im Vergleich zum kontinuierlichen Schmelzen an der Luft.

Unbeabsichtigter Verlust von Elementen

Dieselbe Entgasung, die Verunreinigungen entfernt, kann auch wünschenswerte Legierungselemente entfernen, wenn diese einen hohen Dampfdruck haben. Die Steuerung der Prozessparameter, um selektiv nur unerwünschte Elemente zu entfernen, erfordert erhebliches Fachwissen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für das Schmelzen unter kontrollierter Atmosphäre sollte von den Leistungsanforderungen des Endbauteils abhängen.

- Wenn Ihr Hauptaugenmerk auf leistungskritischen Anwendungen (Luft- und Raumfahrt, Medizin) liegt: Dieser Prozess ist unerlässlich, um die erforderliche Reinheit, Sauberkeit und mechanischen Eigenschaften zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Bearbeitung reaktiver Metalle (Titan, Superlegierungen) liegt: Dies ist die einzige Möglichkeit, den katastrophalen Verlust teurer Legierungselemente zu verhindern und die richtige Chemie sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf maximaler Ermüdungslebensdauer und Duktilität liegt: Der Entgasungseffekt des Vakuumschmelzens ist entscheidend für die Eliminierung der Porosität, die diese Eigenschaften begrenzt.

- Wenn Ihr Hauptaugenmerk auf großvolumigen, kostengünstigen Guss (z.B. Standardgusseisen) liegt: Traditionelles Schmelzen an der Luft ist oft ausreichend und wirtschaftlicher.

Letztendlich ist die Wahl dieses Verfahrens eine Investition in die Materialintegrität, die sicherstellt, dass das Endbauteil genau wie geplant funktioniert.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Verhindert Oxidation und Nitrierung | Eliminiert Schlacke-, Abbrand- und Nitridbildung für reinere Metalle |

| Reduziert gelöste Gase | Entfernt Wasserstoff und Sauerstoff, um Porosität zu verhindern und die Festigkeit zu erhöhen |

| Entfernt flüchtige Verunreinigungen | Kochst Elemente wie Blei und Zink für hochreine Legierungen heraus |

| Kontrolliert die Legierungszusammensetzung | Bewahrt reaktive Elemente wie Titan und Aluminium für präzise Chemie |

| Sorgt für Homogenität | Fördert eine gleichmäßige Vermischung für konsistente Materialeigenschaften |

Bereit, Ihren Metallschmelzprozess mit Präzision und Reinheit zu verbessern? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Branchen wie Luft- und Raumfahrt, Medizin und die Produktion fortschrittlicher Legierungen zugeschnitten sind. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Materialintegrität und Leistungsergebnisse verbessern kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern