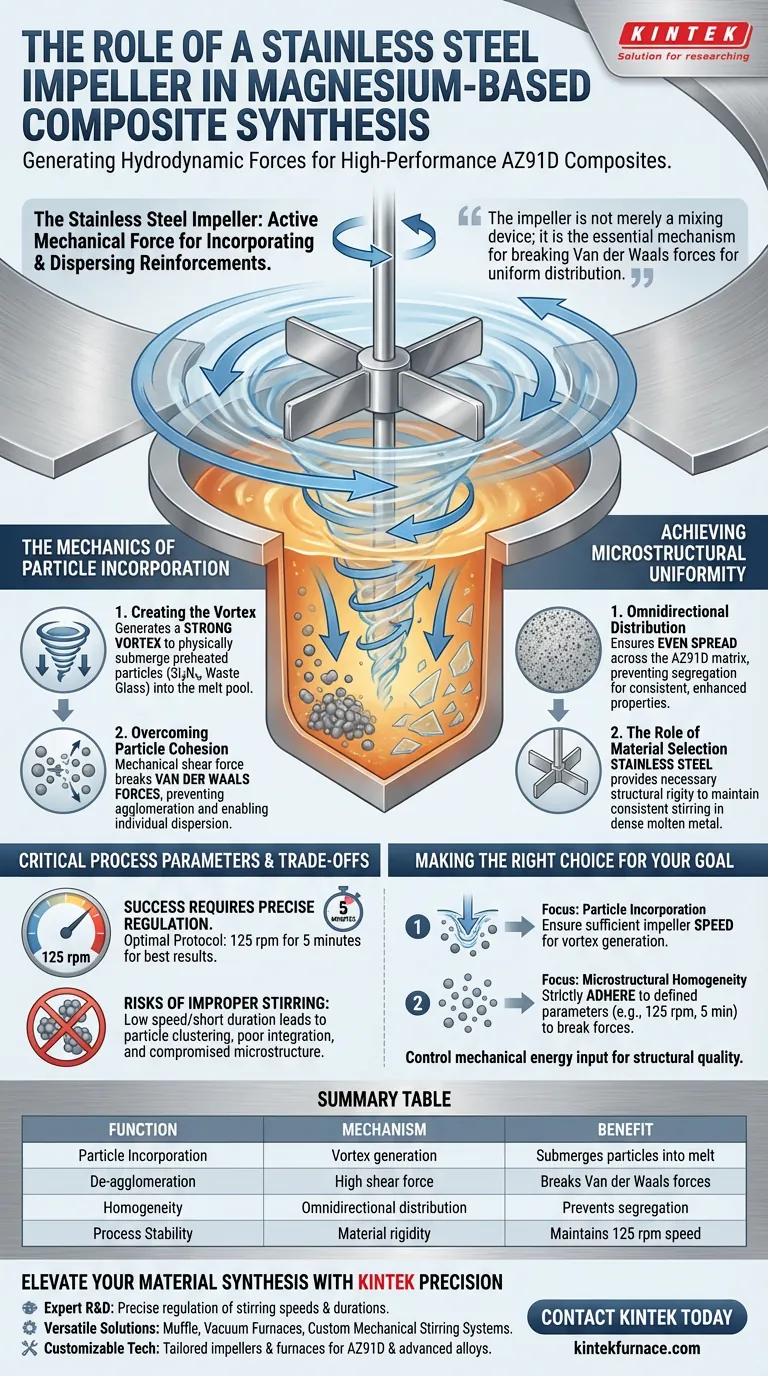

Der Edelstahl-Impeller dient als aktive mechanische Kraft, die erforderlich ist, um feste Verstärkungsmaterialien erfolgreich in eine flüssige Magnesiummatrix einzuarbeiten und zu dispergieren. Durch die Erzeugung eines hydrodynamischen Wirbels taucht der Impeller vorgewärmte Partikel – insbesondere Siliziumnitrid und Altglas – physisch in das Schmelzbad ein, während er gleichzeitig Partikelagglomerate auseinanderschert.

Der Impeller ist nicht nur ein Mischgerät; er ist der wesentliche Mechanismus zum Brechen der Van-der-Waals-Kräfte zwischen den Partikeln, um die für Hochleistungs-AZ91D-Verbundwerkstoffe erforderliche gleichmäßige, omnidirektionale Verteilung zu gewährleisten.

Die Mechanik der Partikeleinbringung

Erzeugung des Wirbels

Die Hauptfunktion des Impellers besteht darin, einen starken Wirbel in der geschmolzenen Magnesiumlegierung zu erzeugen.

Ohne diesen Wirbel würden leichte Verstärkungspartikel wahrscheinlich an der Oberfläche schwimmen, anstatt sich mit der Legierung zu vermischen.

Die mechanische Wirkung zwingt vorgewärmte Siliziumnitrid- und Altglaspartikel direkt in das Schmelzbad und initiiert so die Verbundsynthese.

Überwindung der Partikelkohäsion

Auf mikroskopischer Ebene ziehen sich Partikel aufgrund von Van-der-Waals-Kräften natürlich gegenseitig an.

Werden diese Kräfte nicht kontrolliert, führen sie zur Agglomeration der Partikel, was zu Schwachstellen im Endmaterial führt.

Die mechanische Rührwirkung liefert die Scherungskraft, die notwendig ist, um diese Bindungen zu brechen und die Partikel für eine individuelle Dispersion zu trennen.

Erreichung der mikrostrukturellen Gleichmäßigkeit

Omnidirektionale Verteilung

Damit ein Magnesium-basierter Verbundwerkstoff gut funktioniert, müssen die Verstärkungsphasen gleichmäßig im Material verteilt sein.

Der Impeller gewährleistet eine omnidirektionale Verteilung der Partikel innerhalb der AZ91D-Matrix.

Diese Gleichmäßigkeit verhindert eine Entmischung und stellt sicher, dass die verbesserten Eigenschaften des Verbundwerkstoffs in allen Richtungen konsistent sind.

Die Rolle der Materialauswahl

Die Verwendung eines Edelstahl-Impellers ist spezifisch für diese Umgebung.

Er bietet die notwendige strukturelle Steifigkeit, um gleichmäßige Rührgeschwindigkeiten in der dichten, geschmolzenen Metallumgebung aufrechtzuerhalten.

Diese Haltbarkeit ist unerlässlich, um die mechanische Wirkung während der gesamten Synthese aufrechtzuerhalten.

Kritische Prozessparameter und Kompromisse

Die Notwendigkeit präziser Regelung

Der Erfolg dieses Prozesses ist nicht einfach durch das Einschalten des Mischers garantiert; er erfordert eine präzise Regelung der Rührparameter.

Die mechanische Wirkung ist sehr empfindlich gegenüber Variablen wie Rührgeschwindigkeit und -dauer.

Optimale Ergebnisse, wie sie in spezifischen Syntheseprotokollen angegeben sind, erfordern oft eine Geschwindigkeit von 125 U/min, die für eine Dauer von 5 Minuten aufrechterhalten wird.

Risiken unsachgemäßen Rührens

Wenn die Rührgeschwindigkeit zu niedrig oder die Dauer zu kurz ist, werden die Van-der-Waals-Kräfte möglicherweise nicht vollständig überwunden.

Dies führt zu Partikelagglomeration und schlechter Integration mit der Matrix.

Umgekehrt besteht die Gefahr, dass signifikante Abweichungen von etablierten Parametern wie dem Benchmark von 125 U/min die Hochleistungs-Mikrostruktur beeinträchtigen, auch wenn dies in der Quelle nicht ausdrücklich detailliert ist.

Die richtige Wahl für Ihr Ziel treffen

Um die erfolgreiche Synthese von Magnesium-basierten Verbundwerkstoffen zu gewährleisten, müssen Sie den Rührprozess als präzise Wissenschaft und nicht als allgemeinen Mischschritt behandeln.

- Wenn Ihr Hauptaugenmerk auf der Partikeleinbringung liegt: Stellen Sie sicher, dass die Impellergeschwindigkeit ausreicht, um einen Wirbel zu erzeugen, der vorgewärmte Siliziumnitrid- und Altglaspartikel physisch unter die Oberfläche der Schmelze zieht.

- Wenn Ihr Hauptaugenmerk auf der Mikrostrukturhomogenität liegt: Halten Sie sich strikt an die definierten Parameter, wie z. B. 125 U/min für 5 Minuten, um die Van-der-Waals-Kräfte effektiv zu brechen und eine gleichmäßige Verteilung in der AZ91D-Matrix zu erreichen.

Kontrollieren Sie die mechanische Energiezufuhr präzise, um die strukturelle Qualität Ihres Endverbundwerkstoffs zu bestimmen.

Zusammenfassungstabelle:

| Funktion | Mechanismus | Nutzen |

|---|---|---|

| Partikeleinbringung | Wirbelerzeugung | Taucht Partikel (Si3N4, Altglas) in die Schmelze ein |

| Deagglomeration | Hohe Scherungskraft | Bricht Van-der-Waals-Kräfte zwischen Partikeln |

| Homogenität | Omnidirektionale Verteilung | Verhindert Entmischung in der AZ91D-Matrix |

| Prozessstabilität | Materialsteifigkeit | Hält 125 U/min in dichtem geschmolzenem Metall aufrecht |

Verbessern Sie Ihre Material-Synthese mit KINTEK Präzision

Die perfekte mikrostrukturelle Gleichmäßigkeit bei Magnesium-basierten Verbundwerkstoffen erfordert mehr als nur Mischen – sie erfordert Ingenieurskunst. KINTEK bietet Hochleistungs-Rührsysteme, die den Belastungen der Schmelzmetall-Synthese standhalten.

Warum mit KINTEK zusammenarbeiten?

- Expertise in F&E: Unsere Systeme sind für die präzise Regelung von Rührgeschwindigkeiten und -dauern ausgelegt.

- Vielseitige Lösungen: Von Muffel- und Vakuumöfen bis hin zu kundenspezifischen mechanischen Rührsystemen unterstützen wir Ihren gesamten Hochtemperatur-Workflow.

- Anpassbare Technologie: Passen Sie Ihre Impeller- und Ofenspezifikationen an die einzigartigen Anforderungen von AZ91D und anderen fortschrittlichen Legierungen an.

Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere fortschrittlichen Laböfen und Rührlösungen Ihre Verbundwerkstoffforschung und -produktion verbessern können!

Visuelle Anleitung

Referenzen

- Shubham Sharma, Emad A. A. Ismail. Enhancing tribo-mechanical, microstructural morphology, and corrosion performance of AZ91D-magnesium composites through the synergistic reinforcements of silicon nitride and waste glass powder. DOI: 10.1038/s41598-024-52804-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 304 316 Edelstahl-Hochvakuum-Kugelabsperrventil für Vakuumsysteme

- Edelstahl-Schnellverschluss-Vakuumkette Dreiteilige Klemme

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Was sind die Vorteile der Verwendung eines Vakuuminduktionsschmelzofens? Erreichen Sie unübertroffene Reinheit und Kontrolle

- Was sind die Schlüsselkomponenten einer IGBT-basierten Induktionsheizung? Entdecken Sie effizientes Hochfrequenzheizen

- Was sind einige gängige Anwendungen von Mittelfrequenz-Induktionsöfen? Präzisionserwärmung für Ihre Betriebsabläufe freischalten

- Was sind die Hauptvorteile von Vakuumschmelzöfen? Erzielen Sie ultrareine Metalle für Hochleistungsanwendungen

- Welche ökologischen Vorteile bieten Induktionsöfen? Erreichen Sie eine sauberere, sicherere industrielle Erwärmung

- Welche Rolle spielt ein Vakuum-Induktionsofen mittlerer Frequenz bei der Herstellung von Cu-Cr-Zr-La-Legierungen?

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei der Modifizierung von W18Cr4V-Stahl? Verbesserung der Legierungsreinheit

- Wie geht ein integriertes System aus In-situ-Neutronenbeugung, Hochfrequenz-Induktionserwärmung und Verformungsgeräten auf technische Herausforderungen in der metallurgischen Forschung ein? Aufdeckung der Mikrostruktur-Entwicklung in Echtzeit