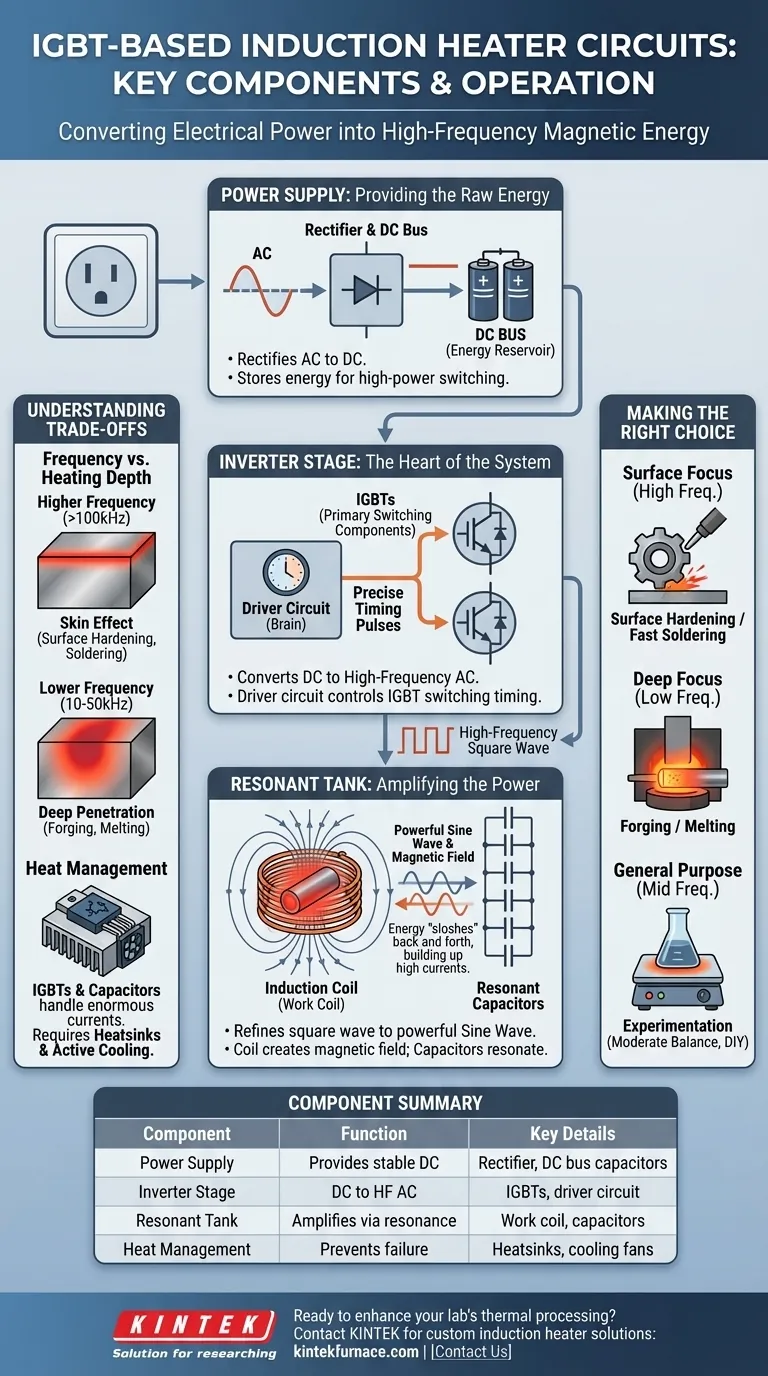

Im Kern ist eine IGBT-basierte Induktionsheizung ein System, das Standard-Elektroenergie in ein hochfrequentes Wechselstromsignal mit hohem Strom umwandelt. Die Hauptkomponenten sind eine Gleichstromversorgung, eine Wechselrichterstufe mit IGBTs, die von einer Treiberschaltung gesteuert werden, und ein resonanter „Tank“-Kreis, der aus der Arbeitsspule und Kondensatoren besteht.

Eine Induktionsheizung ist nicht nur eine Ansammlung von Teilen; es ist ein abgestimmtes System. Das Ziel ist es, ein starkes, oszillierendes Magnetfeld zu erzeugen, und der Schlüssel zur effizienten Erreichung dieses Ziels liegt darin, dass die Arbeitsspule und ein Satz von Kondensatoren bei einer bestimmten hohen Frequenz in Resonanz geraten.

Die Stromversorgung: Bereitstellung der Roh-Energie

Der gesamte Prozess beginnt mit einer stabilen Energiequelle. Dieser Abschnitt ist dafür verantwortlich, Strom aus der Steckdose oder einer Batterie aufzunehmen und ihn für den Hochfrequenzwechselrichter aufzubereiten.

Der Gleichrichter und die DC-Sammelschiene

Die meisten Induktionsheizungen arbeiten intern mit Gleichstrom (DC), auch wenn sie an eine Wechselstromsteckdose angeschlossen sind. Die Stromversorgung gleichrichtet den eingehenden Wechselstrom zunächst in Gleichstrom um.

Diese Gleichspannung wird dann in großen Kondensatoren gespeichert, wodurch die sogenannte DC-Sammelschiene (DC Bus) entsteht. Diese Sammelschiene dient als stabiler Energiespeicher für das nachfolgende Hochleistungsschalten.

Die Wechselrichterstufe: Das Herzstück des Systems

Hier geschieht die Magie. Die Aufgabe des Wechselrichters ist es, den stabilen Gleichstrom in eine hochfrequente Wechselstromwelle „zu zerhacken“.

Die IGBTs (Insulated Gate Bipolar Transistors)

Die IGBTs sind die primären Schaltkomponenten. Betrachten Sie sie als unglaublich schnelle und robuste elektronische Schalter, die immense Energiemengen verarbeiten können.

Indem sie tausend- oder sogar hunderttausendmal pro Sekunde ein- und ausgeschaltet werden, zerteilen sie den Gleichstrom aus der Stromversorgung in eine Rechteckwelle, was das grundlegende Wechselstromsignal ist.

Die Treiberschaltung

Die IGBTs entscheiden nicht selbst, wann sie schalten sollen. Sie werden von einer Treiberschaltung gesteuert.

Diese Schaltung ist das „Gehirn“, das präzise Timing-Pulse an die Gates der IGBTs sendet und ihnen genau sagt, wann sie öffnen und schließen sollen. Das Timing dieser Impulse bestimmt die Betriebsfrequenz des gesamten Heizers.

Der Resonanzkreis: Verstärkung der Leistung

Die Rechteckwelle von den IGBTs ist funktional, aber nicht sehr effizient zum Heizen. Der Resonanzkreis verfeinert diesen Rohausgang in eine starke, saubere Sinuswelle und leitet sie an das Werkstück weiter.

Die Induktionsspule (Die Arbeitsspule)

Dies ist die Komponente, die Sie um das zu erhitzende Metallobjekt gewickelt sehen. Die Arbeitsspule erfüllt zwei entscheidende Funktionen.

Erstens ist sie ein Induktor, der bei Einspeisung von Hochfrequenzwechselstrom ein starkes und sich schnell änderndes Magnetfeld erzeugt. Dieses Feld ist das, was die Heizströme in Ihrem Werkstück induziert.

Zweitens ist sie eine Hälfte des Resonanzkreises. Ihre Induktivität ist ein Schlüsselwert, der zur Berechnung der Resonanzfrequenz des Kreises verwendet wird.

Die Resonanzkondensatoren

Gepaart mit der Arbeitsspule ist ein Satz hochwertiger Kondensatoren. Diese Kondensatoren und die Spule bilden einen „LC-Kreis“, auch bekannt als Resonanzkreis.

Wenn die IGBTs Energie in diesen Kreis einspeisen, beginnt er zu resonieren, ähnlich wie wenn man ein Kind auf einer Schaukel im richtigen Moment anschiebt. Die Energie schwingt zwischen dem Magnetfeld der Spule und den elektrischen Feldern der Kondensatoren hin und her und baut sich zu unglaublich hohen Strömen auf – weitaus höher, als die Stromversorgung allein liefern könnte.

Verständnis der Kompromisse

Der Bau oder die Auswahl einer Induktionsheizung erfordert die Abwägung mehrerer konkurrierender Faktoren. Das Design ist eine Reihe bewusster technischer Entscheidungen.

Frequenz vs. Heiztiefe

Höhere Frequenzen neigen dazu, nur die Oberfläche eines leitfähigen Materials zu erhitzen, ein Effekt, der als Skin-Effekt bekannt ist. Dies ist ideal für Anwendungen wie Oberflächenhärtung oder Löten.

Niedrigere Frequenzen ermöglichen es dem Magnetfeld, tiefer in das Material einzudringen, was zu einer gleichmäßigeren Durchheizung führt. Dies ist notwendig für Anwendungen wie Schmieden oder Schmelzen großer Metallmengen.

Komponentenbewertungen und Wärmemanagement

Die Ströme im Resonanzkreis können enorm sein. Sowohl die IGBTs als auch die Resonanzkondensatoren müssen so ausgelegt sein, dass sie die hohen Spannungen und Ströme bewältigen können, denen sie ausgesetzt sind.

Darüber hinaus erzeugen die IGBTs während des Schaltvorgangs erhebliche Abwärme. Ohne einen geeigneten Kühlkörper und oft aktive Lüfterkühlung überhitzen sie schnell und fallen aus.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Auslegung einer Induktionsheizungsschaltung hängt vollständig von ihrer beabsichtigten Anwendung ab.

- Wenn Ihr Hauptaugenmerk auf Oberflächenhärtung oder schnellem Löten liegt: Sie benötigen eine Schaltung, die für Hochfrequenzbetrieb (z. B. >100 kHz) ausgelegt ist, um die Energie auf der Oberfläche des Werkstücks zu konzentrieren.

- Wenn Ihr Hauptaugenmerk auf Schmieden oder Schmelzen liegt: Sie benötigen eine robustere Schaltung mit niedrigerer Frequenz (z. B. 10-50 kHz), die hohe Ströme tief in das Material treiben kann.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Experimentierarbeit liegt: Eine Schaltung mit moderater Frequenz (50-100 kHz) bietet eine gute Balance und ist das gängigste Design für DIY- und Tischgeräte.

Letztendlich ist eine erfolgreiche Induktionsheizung ein ausgewogenes System, bei dem jede Komponente so gewählt ist, dass sie das Ziel der kontrollierten Hochleistungsresonanz unterstützt.

Zusammenfassungstabelle:

| Komponente | Funktion | Wichtige Details |

|---|---|---|

| Stromversorgung | Stellt stabilen Gleichstrom bereit | Enthält Gleichrichter und DC-Bus-Kondensatoren |

| Wechselrichterstufe | Wandelt Gleichstrom in Hochfrequenz-Wechselstrom um | Verwendet IGBTs und Treiberschaltung zum Schalten |

| Resonanzkreis | Verstärkt Leistung durch Resonanz | Besteht aus Arbeitsspule und Kondensatoren für effizientes Heizen |

| Wärmemanagement | Verhindert Komponentenversagen | Erfordert Kühlkörper und Kühlung für IGBTs |

Bereit, die thermische Verarbeitung in Ihrem Labor mit einer kundenspezifischen Induktionsheizung zu verbessern? KINTEK nutzt herausragende F&E und eigene Fertigung, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen, einschließlich IGBT-basierter Induktionsheizungen, die für Anwendungen wie Oberflächenhärtung, Schmieden und Schmelzen maßgeschneidert sind. Unsere Produktlinie, die Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme umfasst, wird durch starke Fähigkeiten zur tiefgehenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Heizprozesse mit zuverlässigen, Hochleistungsgeräten optimieren können!

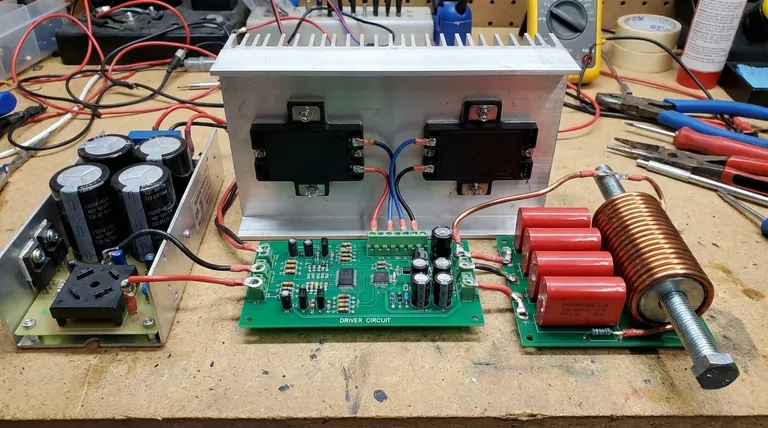

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht