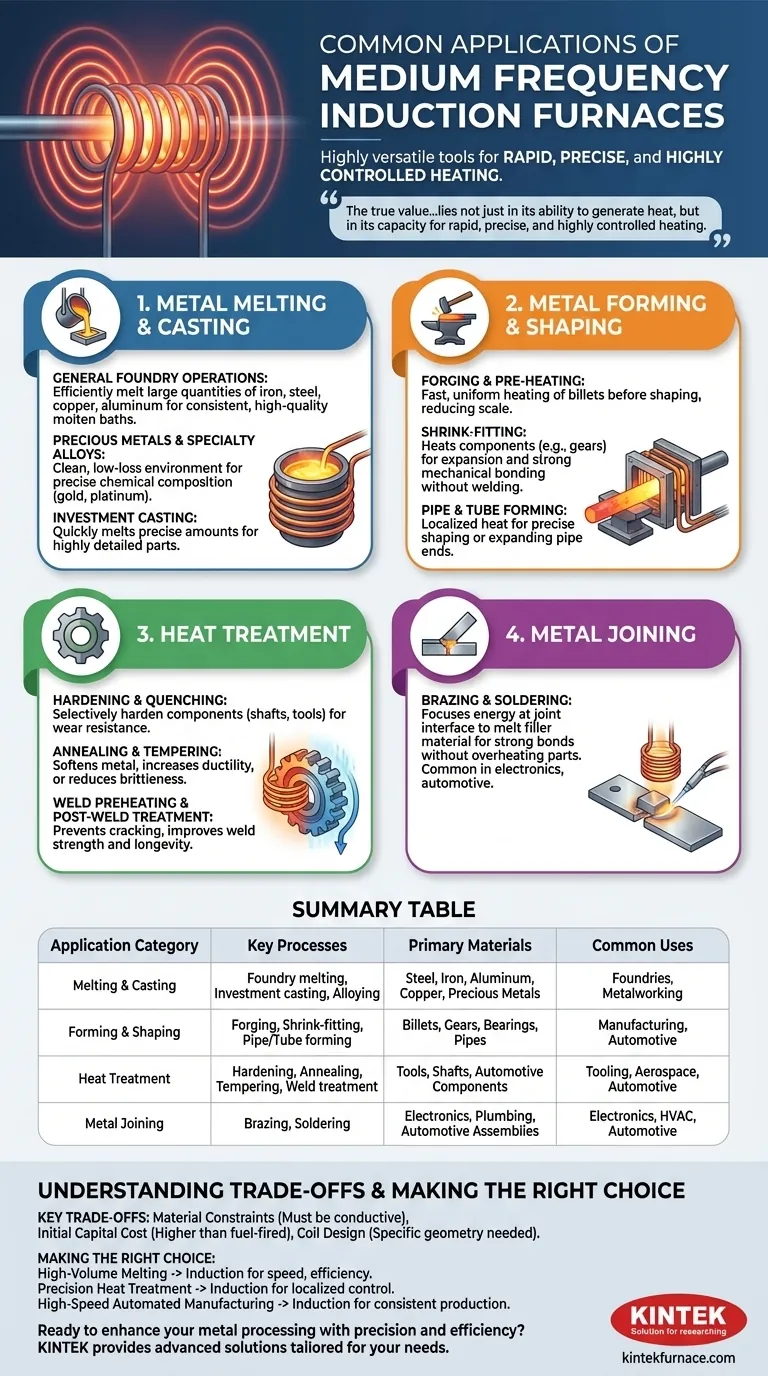

Im Kern sind Mittelfrequenz-Induktionsöfen äußerst vielseitige Werkzeuge, die für eine breite Palette industrieller Prozesse eingesetzt werden. Ihre häufigsten Anwendungen lassen sich in vier Hauptkategorien einteilen: Schmelzen und Gießen von Metallen wie Stahl und Aluminium, Formen von Metall durch Schmieden, Ändern von Metalleigenschaften durch Wärmebehandlung und Verbinden von Komponenten durch Hart- oder Weichlöten.

Der wahre Wert eines Mittelfrequenz-Induktionsschmelzofens liegt nicht nur in seiner Fähigkeit, Wärme zu erzeugen, sondern in seiner Kapazität für schnelle, präzise und hochkontrollierte Erwärmung. Diese Präzision ist der Grund, warum er in so vielfältigen Anwendungen hervorragend funktioniert, vom Schmelzen tonnenweise Rohmaterial bis hin zu empfindlichen Wärmebehandlungen an kleinen, kritischen Teilen.

Kernanwendungen beim Metallschmelzen und -gießen

Eine der weitverbreitetsten Anwendungen für Mittelfrequenz-Induktionsöfen ist in Gießereien und metallverarbeitenden Betrieben zum Schmelzen von Rohmaterialien. Der elektromagnetische Induktionsprozess gewährleistet, dass das Material gleichmäßig von innen schmilzt.

Allgemeine Gießereibetriebe

Induktionsöfen sind die Arbeitspferde zum Schmelzen großer Mengen Eisen, Stahl, Kupfer und Aluminium. Ihre Effizienz und präzise Temperaturregelung führen zu einem konsistenten, hochwertigen Schmelzbad, das für die Herstellung zuverlässiger Gussteile entscheidend ist.

Edelmetalle und Speziallegierungen

Für Materialien wie Gold, Platin und komplexe Legierungen ist Präzision von größter Bedeutung. Induktionsöfen bieten eine saubere Schmelzumgebung mit minimalem Materialverlust, wodurch die chemische Zusammensetzung der endgültigen Legierung exakt bleibt.

Feinguss

Feinguss ist ein Verfahren zur Herstellung hochdetaillierter und komplexer Teile. Induktionsöfen sind ideal für diese Anwendung, da sie die benötigte Metallmenge schnell schmelzen können, während die für die Form erforderliche strenge Temperatur eingehalten wird.

Anwendungen beim Umformen und Formen von Metall

Bevor Metall umgeformt werden kann, muss es in einen formbaren Zustand erwärmt werden. Induktionserwärmung bietet die Geschwindigkeit und Konsistenz, die für moderne Umformvorgänge erforderlich sind.

Schmieden und Vorwärmen

Induktion wird häufig verwendet, um Metallknüppel zu erwärmen, bevor sie geschmiedet oder gepresst werden. Die Erwärmung ist extrem schnell und gleichmäßig, was den Durchsatz erhöht und die Bildung von Zunder auf der Oberfläche des Teils reduziert.

Schrumpfpassung

Bei diesem Verfahren wird ein Bauteil, wie ein Zahnrad oder eine Lagerbuchse, erwärmt, wodurch es sich ausdehnt. Es wird dann über ein anderes Teil gelegt, und beim Abkühlen schrumpft es, um eine außergewöhnlich starke mechanische Verbindung ohne Schweißen herzustellen.

Rohr- und Schlauchformung

Für Anwendungen wie das Aufweiten des Endes eines Stahlrohrs ermöglicht die Induktion, dass Wärme auf einen sehr spezifischen, lokalisierten Bereich angewendet wird. Dies ermöglicht eine präzise Formgebung, ohne die Integrität des restlichen Rohrs zu beeinträchtigen.

Anwendungen in der Wärmebehandlung

Die Wärmebehandlung verändert die innere Kristallstruktur eines Metalls, um seine physikalischen Eigenschaften zu ändern. Die präzise Steuerung der Induktionserwärmung macht sie perfekt für diese empfindlichen Prozesse.

Härten und Abschrecken

Komponenten wie Wellen, Zahnräder und Werkzeuge können selektiv durch Induktion gehärtet werden. Ein spezifischer Bereich wird schnell erwärmt und dann schnell abgekühlt (abgeschreckt), wodurch eine sehr harte, verschleißfeste Oberfläche entsteht, während der Kern des Bauteils zäh und duktil bleibt.

Glühen und Anlassen

Glühen ist ein Prozess, der Metall weicher macht und seine Duktilität erhöht. Anlassen reduziert die Sprödigkeit nach dem Härten. Induktion ermöglicht präzise, wiederholbare Heizzyklen, um diese exakten metallurgischen Eigenschaften zu erreichen.

Schweißvorwärmung und Nachbehandlung

Das Anwenden von Wärme vor und nach dem Schweißen kann Rissbildung verhindern und innere Spannungen abbauen, wodurch die Festigkeit und Langlebigkeit der Schweißnaht dramatisch verbessert wird. Induktion bietet eine tragbare und steuerbare Methode für diese kritische Aufgabe.

Anwendungen beim Metallfügen

Induktion ist auch eine hochwirksame Methode zum Verbinden von Metallteilen, die für ihre Geschwindigkeit und Sauberkeit geschätzt wird.

Hart- und Weichlöten

Beim Hartlöten werden zwei Metallstücke durch ein Füllmaterial mit niedrigerem Schmelzpunkt verbunden. Die Induktionserwärmung konzentriert die Energie nur auf die Fügestelle und schmilzt das Füllmaterial, um eine starke Verbindung zu schaffen, ohne die Grundkomponenten zu überhitzen oder zu verziehen. Dies ist in der Elektronik, im Sanitärbereich und in der Automobilindustrie üblich.

Die wichtigsten Kompromisse verstehen

Obwohl Mittelfrequenz-Induktionsöfen unglaublich vielseitig sind, sind sie nicht die Universallösung für jede Heizaufgabe. Das Verständnis ihrer Grenzen ist entscheidend für die richtige Anwendung.

Materialbeschränkungen

Das Grundprinzip der Induktionserwärmung erfordert, dass das Werkstück elektrisch leitfähig ist. Es ist unwirksam, nichtleitende Materialien wie die meisten Keramiken oder Kunststoffe direkt zu erwärmen.

Anfängliche Investitionskosten

Induktionsheizsysteme haben oft einen höheren Anschaffungspreis im Vergleich zu herkömmlichen brennstoffbeheizten Öfen. Diese Kosten werden in der Regel durch höhere Effizienz, bessere Prozesskontrolle und niedrigere Betriebskosten über die Zeit gerechtfertigt.

Spulendesign und Geometrie

Die Induktionsspule muss so konstruiert sein, dass sie zur Geometrie des zu erwärmenden Teils passt, um maximale Effizienz zu erzielen. Obwohl dies eine unglaubliche Präzision ermöglicht, bedeutet es, dass ein "Einheitsansatz" für Anlagen mit sehr unterschiedlichen Teileformen oft unpraktisch ist.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Heiztechnologie hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen und Gießen großer Mengen liegt: Induktion bietet unübertroffene Geschwindigkeit, Energieeffizienz und Schmelzreinheit für die Herstellung hochwertiger Rohmaterialien.

- Wenn Ihr Hauptaugenmerk auf präziser Wärmebehandlung liegt: Die lokalisierte, steuerbare und wiederholbare Natur der Induktionserwärmung ist ideal, um die spezifischen Eigenschaften von fertigen Teilen zu verändern.

- Wenn Ihr Hauptaugenmerk auf der schnellen, automatisierten Fertigung liegt: Die Integration von Induktion für Aufgaben wie Schmieden, Löten oder Schrumpfpassung ermöglicht schnelle, saubere und konsistente Produktionslinien.

Das Verständnis dieser unterschiedlichen Anwendungen ermöglicht es Ihnen, die Induktionstechnologie für ihren größten strategischen Vorteil zu nutzen.

Zusammenfassungstabelle:

| Anwendungskategorie | Schlüsselprozesse | Primäre Materialien |

|---|---|---|

| Schmelzen & Gießen | Gießereischmelzen, Feinguss, Legieren | Stahl, Eisen, Aluminium, Kupfer, Edelmetalle |

| Umformen & Gestalten | Schmieden, Schrumpfpassung, Rohr-/Schlauchformung | Knüppel, Zahnräder, Lager, Rohre |

| Wärmebehandlung | Härten, Glühen, Anlassen, Schweißbehandlung | Werkzeuge, Wellen, Automobilkomponenten |

| Metallfügen | Hartlöten, Weichlöten | Elektronik, Sanitär, Automobilbaugruppen |

Bereit, Ihre Metallverarbeitung mit Präzision und Effizienz zu verbessern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Mittelfrequenz-Induktionsschmelzofenlösungen für Gießereien, Metallverarbeitungsbetriebe und Großserienhersteller anzubieten. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen betrieblichen Anforderungen präzise zu erfüllen – sei es für das Schmelzen großer Mengen, präzise Wärmebehandlung oder automatisierte Fertigung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Prozesse optimieren und überlegene Ergebnisse liefern können. Nehmen Sie Kontakt mit unseren Experten auf für eine individuelle Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit