Im Kern bieten Induktionsöfen erhebliche ökologische Vorteile, indem sie die direkte Umweltverschmutzung vor Ort eliminieren und mit außergewöhnlich hoher Energieeffizienz arbeiten. Im Gegensatz zu herkömmlichen, befeuerten Öfen verbrennen sie keine fossilen Brennstoffe, was bedeutet, dass sie keine schädlichen Gase, Staub oder Ruß in die unmittelbare Atmosphäre abgeben, wodurch ein saubererer und sichererer Arbeitsplatz entsteht.

Der primäre ökologische Vorteil eines Induktionsofens ist seine Fähigkeit, den Erwärmungsprozess von der Verbrennung zu entkoppeln. Dieser Wandel eliminiert nicht nur lokale Emissionen, sondern nutzt auch die Effizienz des Stromnetzes, was ihn zu einem strategischen Instrument zur Reduzierung des gesamten CO2-Fußabdrucks einer Anlage macht.

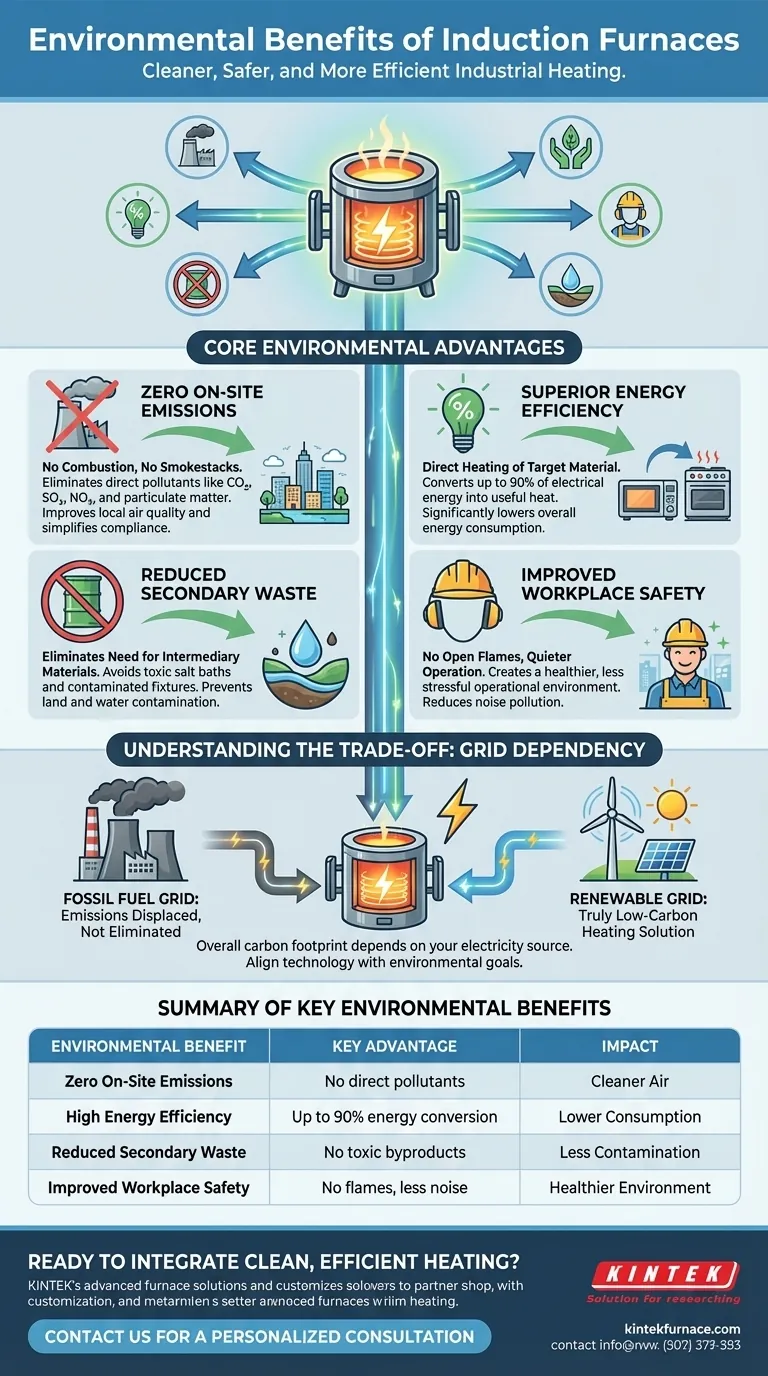

Die wichtigsten ökologischen Vorteile

Die Konstruktion eines Induktionsofens verändert grundlegend seine Wechselwirkung mit der Umwelt im Vergleich zu herkömmlichen, verbrennungsbasierten Methoden. Die Vorteile gehen über die reine Luftqualität hinaus.

Eliminierung direkter Standortemissionen

Induktionsöfen haben keine Schornsteine, da sie keinen Brennstoff verbrennen. Dieses vollständige Fehlen der Verbrennung vor Ort bedeutet, dass sie keine direkten Schadstoffe wie CO₂, SOx, NOx oder Feinstaub erzeugen.

Dies verbessert direkt die lokale Luftqualität und kommt sowohl den Mitarbeitern als auch der umliegenden Gemeinde zugute. Es vereinfacht auch die Einhaltung immer strengerer Umweltvorschriften.

Überlegene Energieeffizienz

Die Induktionserwärmung ist ein bemerkenswert effizienter Prozess, der in der Lage ist, bis zu 90 % seiner elektrischen Energie direkt in nutzbare Wärme im Zielmaterial umzuwandeln.

Stellen Sie es sich wie eine Mikrowelle vor, die Lebensmittel direkt erhitzt, anstatt eines herkömmlichen Ofens, der zuerst die gesamte Luft darin aufheizen muss. Die Induktion erzeugt Wärme im leitfähigen Material und minimiert so verschwendete Energie, die sonst in die Umwelt abstrahlen würde. Diese hohe Effizienz führt direkt zu einem geringeren Gesamtenergieverbrauch.

Reduzierung sekundärer Abfallströme

Herkömmliche Wärmebehandlungs- und Schmelzprozesse erzeugen oft erhebliche Sekundärabfälle. Dazu gehören giftige Salz-Bäder, kontaminierte Vorrichtungen und andere gefährliche Nebenprodukte, die einer speziellen, kostspieligen Entsorgung bedürfen.

Die Induktionstechnologie macht diese Zwischenmaterialien überflüssig. Durch die direkte Erwärmung des Teils werden Boden- und Wasserverunreinigungen vermieden, die mit der Entsorgung giftiger chemischer Abfälle verbunden sind.

Verbesserung des unmittelbaren Arbeitsumfelds

Über die Emissionen hinaus schaffen Induktionsöfen einen gesünderen und sichereren Arbeitsplatz. Sie arbeiten ohne offene Flammen oder große Mengen heißer Abluft.

Darüber hinaus sind sie wesentlich leiser als viele Verbrennungsofen und reduzieren so die Lärmbelästigung und schaffen eine weniger stressige Betriebsumgebung für die Mitarbeiter.

Die Abwägungen verstehen: Netzabhängigkeit

Obwohl Induktionsöfen keine direkten Emissionen aufweisen, hängt ihre gesamte Umweltauswirkung von der Quelle ihres Stroms ab. Dies ist der wichtigste Kompromiss, den es zu verstehen gilt.

Die Quelle Ihres Stroms ist wichtig

Der CO2-Fußabdruck eines Induktionsofens spiegelt das Stromnetz wider, an das er angeschlossen ist. Wenn das Netz hauptsächlich mit fossilen Brennstoffen wie Kohle oder Erdgas betrieben wird, werden die CO₂-Emissionen einfach von der Fabrik zum Kraftwerk verlagert.

Wenn er jedoch mit einem Netz kombiniert wird, das reich an erneuerbaren Energien (Solar, Wind, Wasser) oder Kernkraft ist, wird der Induktionsherd zu einer wirklich kohlenstoffarmen Heizlösung.

Keine universelle Lösung

Die Induktionserwärmung funktioniert, indem sie einen elektrischen Strom in einem leitfähigen Material induziert. Das bedeutet, dass sie für Metalle sehr effektiv ist, aber nicht für nichtleitende Materialien wie Keramiken oder bestimmte Verbundwerkstoffe ohne ein sekundäres leitfähiges Gefäß (einen Suszeptor) geeignet ist.

Abstimmung der Technologie mit Ihren Umweltzielen

Die Wahl eines Induktionsofens ist eine strategische Entscheidung, die mit spezifischen ökologischen und betrieblichen Zielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung lokaler Luftqualitätsvorschriften und der Verbesserung der Arbeitssicherheit liegt: Die vollständige Eliminierung von Emissionen vor Ort und eine leisere, kühlere Arbeitsumgebung sind der Hauptvorteil.

- Wenn Ihr Hauptaugenmerk auf der Erreichung von Unternehmens-CO2-Neutralität oder ESG-Zielen liegt: Die hohe Energieeffizienz in Kombination mit der Nutzung erneuerbarer Elektrizität bietet einen klaren und messbaren Weg zur Reduzierung Ihres CO2-Fußabdrucks.

- Wenn Ihr Hauptaugenmerk auf der Minimierung des Gesamtumfangs von Abfällen und langfristigen Verbindlichkeiten liegt: Die Reduzierung sekundärer Abfallströme, insbesondere giftiger Salze und kontaminierter Materialien, ist der überzeugendste Vorteil.

Letztendlich ist die Einführung der Induktionsherdtechnologie ein entscheidender Schritt hin zu einer präziseren, effizienteren und umweltbewussteren industriellen Erwärmung.

Zusammenfassungstabelle:

| Ökologischer Vorteil | Hauptvorteil |

|---|---|

| Null Emissionen vor Ort | Keine direkte Freisetzung von CO₂, SOx, NOx oder Feinstaub. |

| Hohe Energieeffizienz | Bis zu 90 % der elektrischen Energie werden direkt in Wärme umgewandelt. |

| Reduzierte Sekundärabfälle | Macht die Notwendigkeit giftiger Salz-Bäder und kontaminierter Vorrichtungen überflüssig. |

| Verbesserte Arbeitssicherheit | Keine offenen Flammen, keine heiße Abluft und wesentlich leiserer Betrieb. |

Bereit, saubere, effiziente Erwärmung in Ihre Abläufe zu integrieren?

KINTEK nutzt herausragende F&E- und Eigenfertigungskompetenzen, um Labore und Industrieanlagen mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle und Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsherdtechnologie Ihnen helfen kann, Ihre Umweltziele zu erreichen und die betriebliche Effizienz zu verbessern. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit