Der grundlegende Vorteil eines Vakuumschmelzofens ist seine unübertroffene Fähigkeit, die Schmelzumgebung zu kontrollieren, was zu außergewöhnlich reinen Metallen und Legierungen führt. Durch die Entfernung von atmosphärischen Gasen wie Sauerstoff und Stickstoff verhindert der Ofen Kontamination und unerwünschte chemische Reaktionen, was die Herstellung von Hochleistungswerkstoffen mit überlegenen mechanischen Eigenschaften und präzisen chemischen Zusammensetzungen ermöglicht.

Herkömmliches Schmelzen setzt das geschmolzene Metall der Luft aus, wodurch Verunreinigungen eingebracht werden, die die endgültige Qualität beeinträchtigen. Ein Vakuumofen löst dieses Problem, indem er die Atmosphäre selbst entfernt und eine ultrasaubere Umgebung schafft, die für die Herstellung fortschrittlicher, empfindlicher und reaktiver Materialien unerlässlich ist.

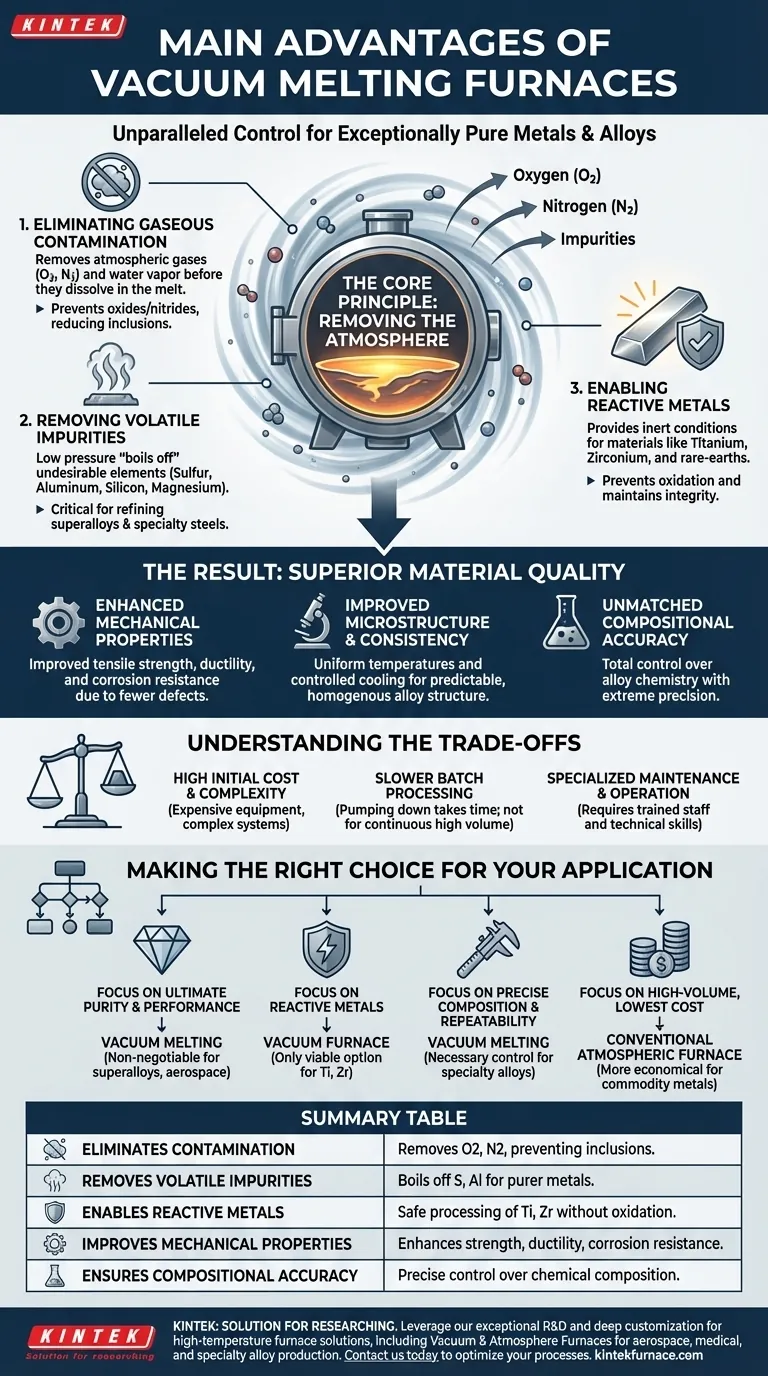

Das Kernprinzip: Entfernung der Atmosphäre

Das bestimmende Merkmal eines Vakuumofens ist die Schaffung einer Umgebung mit niedrigem Druck. Dieser eine Faktor treibt nahezu alle seine Vorteile an, indem er die Physik und Chemie des Schmelzprozesses grundlegend verändert.

Beseitigung gasförmiger Verunreinigungen

Die atmosphärische Luft besteht zu etwa 78 % aus Stickstoff und zu 21 % aus Sauerstoff, die sich beide leicht im geschmolzenen Metall lösen und Defekte verursachen können. Eine Vakuum-Umgebung entfernt diese und andere Gase, wie Wasserdampf, bevor sie die Schmelze verunreinigen können.

Dieser Prozess verhindert die Bildung von Oxiden und Nitriden, die Einschlüsse erzeugen können, welche das Endmaterial schwächen.

Entfernung flüchtiger Verunreinigungen

Die Umgebung mit niedrigem Druck senkt auch den Siedepunkt verschiedener Elemente. Dies ermöglicht es dem Ofen, unerwünschte Verunreinigungen mit hohem Dampfdruck wie Schwefel, Aluminium, Silizium und Magnesium effektiv „abzukochen“ und zu entfernen.

Dieser Reinigungsschritt ist entscheidend für die Raffination von Superlegierungen und Spezialstählen, bei denen selbst Spuren dieser Elemente die Leistung beeinträchtigen können.

Ermöglichung der Verwendung reaktiver Metalle

Metalle wie Titan, Zirkonium und Seltenerdelemente sind hochreaktiv und oxidieren stark, wenn sie an der freien Luft geschmolzen werden. Ein Vakuum bietet die notwendigen inerten Bedingungen, um diese Materialien zu schmelzen und zu legieren, ohne ihre Integrität zu beeinträchtigen.

Das Ergebnis: Überlegene Materialqualität

Durch die präzise Steuerung der Umgebung führt das Vakuumschnelzen direkt zu verbesserten und besser vorhersagbaren Materialeigenschaften. Deshalb ist die Technologie in sicherheitskritischen Branchen wie Luft- und Raumfahrt, Medizin und Verteidigung unverzichtbar.

Verbesserte mechanische Eigenschaften

In einem Vakuum hergestellte Metalle weisen durchweg verbesserte Materialeigenschaften auf. Dies umfasst eine höhere Zugfestigkeit, Duktilität und Korrosionsbeständigkeit, da die innere Struktur frei von Defekten und Einschlüssen ist, die durch Verunreinigungen verursacht werden.

Verbesserte Mikrostruktur und Konsistenz

Die Vakuumverarbeitung ermöglicht eine präzise Steuerung des gesamten Schmelz- und Erstarrungszyklus. Dies ermöglicht gleichmäßige Temperaturen und kontrollierte Abkühlraten, was zu einer homogeneren und besser vorhersagbaren Legierungsstruktur führt.

Diese metallurgische Wiederholbarkeit ist ein wesentlicher Vorteil, da sie sicherstellt, dass jede Charge dieselben strengen Spezifikationen erfüllt.

Unübertroffene Zusammensetzungsgenauigkeit

Ohne atmosphärische Wechselwirkung haben Metallurgen die vollständige Kontrolle über die Chemie der Legierung. Legierungselemente können mit extremer Präzision hinzugefügt werden, ohne befürchten zu müssen, sie durch Oxidation oder andere unerwünschte Nebenreaktionen zu verlieren.

Dies garantiert, dass das Endprodukt genau die für seine Anwendung erforderliche chemische Zusammensetzung aufweist.

Die Abwägungen verstehen

Obwohl das Vakuumschnelzen leistungsstark ist, ist es nicht die Lösung für jede Anwendung. Seine Vorteile bringen praktische Überlegungen mit sich, die abgewogen werden müssen.

Hohe Anfangskosten und Komplexität

Vakuumöfen sind hochentwickelte Maschinen, die in der Anschaffung und Installation erheblich teurer sind als herkömmliche atmosphärische Öfen. Ihr Betrieb erfordert komplexe Vakuumpumpensysteme, Steuerungen und Kammerkonstruktionen.

Langsamere Chargenverarbeitung

Der Vorgang des Evakuierens der Kammer auf ein tiefes Vakuum, des Durchführens der Schmelze und des Abkühlens des Systems macht das Vakuumschnelzen zu einem chargenorientierten Prozess. Es eignet sich nicht für die Hochvolumen-, kontinuierliche Produktion von Massenmetallen wie Baustahl.

Spezialisierte Wartung und Betrieb

Der Betrieb und die Wartung eines Vakuumofens erfordern ein höheres Maß an technischem Geschick. Das Personal muss in Vakuumtechnologie, Lecksuche und Systemdiagnose geschult werden, um einen zuverlässigen Betrieb des Ofens zu gewährleisten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Schmelztechnologie hängt vollständig von den Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Leistung liegt: Das Vakuumschnelzen ist für die Herstellung von Superlegierungen, medizinischen Implantaten und Luft- und Raumfahrtkomponenten nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung reaktiver Metalle liegt: Ein Vakuumofen ist die einzig gangbare Option für das Schmelzen von Materialien wie Titan oder Zirkonium ohne starke Beeinträchtigung.

- Wenn Ihr Hauptaugenmerk auf präziser chemischer Zusammensetzung und Wiederholbarkeit liegt: Das Vakuumschnelzen bietet die Kontrolle, die für die Herstellung von Speziallegierungen mit exakten Spezifikationen Charge für Charge erforderlich ist.

- Wenn Ihr Hauptaugenmerk auf hohem Produktionsvolumen zu geringsten Kosten liegt: Ein herkömmlicher atmosphärischer Ofen ist für Gütegüte-Metalle weitaus wirtschaftlicher und praktikabler.

Letztendlich ist die Entscheidung für einen Vakuumofen eine Investition in Materialqualität und Prozesskontrolle.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Beseitigt Verunreinigungen | Entfernt atmosphärische Gase wie Sauerstoff und Stickstoff, um Verunreinigungen und Einschlüsse zu verhindern. |

| Entfernt flüchtige Verunreinigungen | Verdampft Elemente wie Schwefel und Aluminium für reinere Metalle. |

| Ermöglicht das Schmelzen reaktiver Metalle | Ermöglicht die sichere Verarbeitung von Titan und Zirkonium ohne Oxidation. |

| Verbessert die mechanischen Eigenschaften | Erhöht die Zugfestigkeit, Duktilität und Korrosionsbeständigkeit. |

| Gewährleistet Zusammensetzungsgenauigkeit | Bietet präzise Kontrolle über die chemische Zusammensetzung für konsistente Legierungen. |

Sind Sie bereit, Ihre Materialqualität mit fortschrittlichen Vakuumschmelzlösungen zu steigern?

Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um verschiedenen Laboren Hochtemperatur-Ofenlösungen anzubieten, die auf ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke Fähigkeiten zur Tiefenanpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Ob Sie in der Luft- und Raumfahrt, im medizinischen Bereich oder in der Herstellung von Speziallegierungen tätig sind, unsere Vakuumschmelzöfen liefern unübertroffene Reinheit und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, überlegene Ergebnisse zu erzielen und Ihre Prozesse zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen