Im Kern gibt es drei Hauptkategorien von Anwendungsanforderungen für einen Vakuuminduktionsofen: mechanische Spezifikationen für die Handhabung von Lasten, Umgebungs- und Betriebssteuerungen zur Gewährleistung der Prozessintegrität und Infrastrukturunterstützung für Strom und Kühlung. Diese Anforderungen stellen sicher, dass der Ofen sicher und effektiv eine kontrollierte Hochs_energieumgebung für die Verarbeitung von Materialien wie Spezialmetallen und Legierungen schaffen kann.

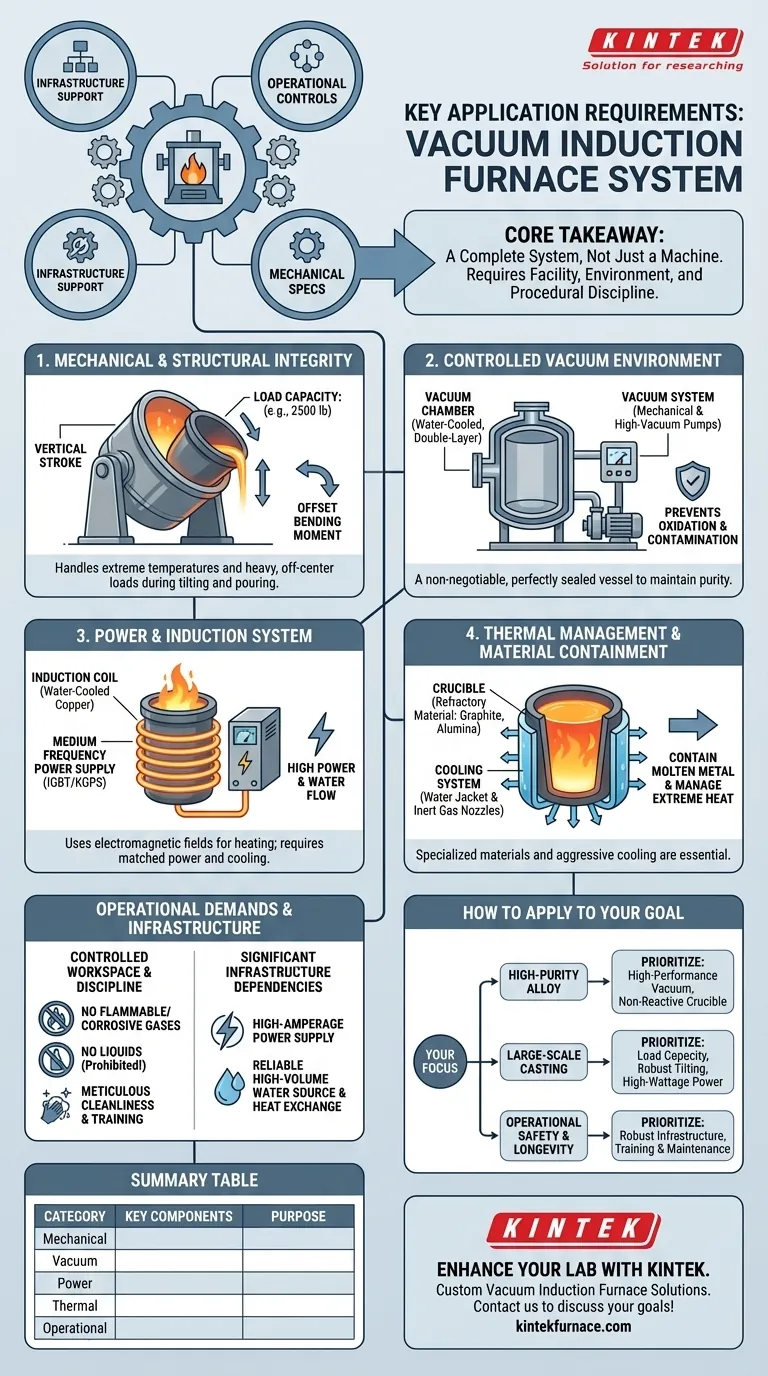

Die wichtigste Erkenntnis ist, dass ein Vakuuminduktionsofen keine eigenständige Maschine ist, sondern ein komplettes System. Seine Anforderungen gehen über den Ofen selbst hinaus und umfassen die Infrastruktur der Anlage, die Betriebsumgebung und die prozedurale Disziplin, die erforderlich ist, um extreme Temperaturen in einem nahezu perfekten Vakuum zu handhaben.

Die Kernanforderungen aufschlüsseln

Um einen Vakuuminduktionsofen ordnungsgemäß zu spezifizieren oder zu betreiben, müssen Sie seine Anforderungen als integriertes System betrachten. Die Bedürfnisse jeder Komponente wirken sich direkt auf die anderen aus, von der physischen Struktur bis hin zum Stromnetz, an das er angeschlossen ist.

1. Mechanische und strukturelle Integrität

Der Ofen muss physisch in der Lage sein, die zu verarbeitenden Materialien zu handhaben, oft bei extremen Temperaturen. Dies geht über das bloße Halten eines statischen Gewichts hinaus.

Beispielsweise könnte eine bestimmte Anwendung eine Tragfähigkeit von 2.500 Pfund (1.134 kg) und einen vertikalen Hub von 80 Zoll (2.032 mm) erfordern. Dies stellt sicher, dass der Ofen den Tiegel und seinen Inhalt anheben und handhaben kann.

Entscheidend ist, dass das Design auch ein hohes exzentrisches Biegemoment berücksichtigen muss. Dies tritt auf, wenn die Last nicht perfekt zentriert ist, insbesondere beim Kippen und Gießen, wodurch enorme Belastungen auf die Ofenstruktur und den Kippmechanismus ausgeübt werden.

2. Die kontrollierte Vakuumumgebung

Das bestimmende Merkmal des Ofens ist sein Vakuum. Das Erreichen und Aufrechterhalten dieser Umgebung ist eine nicht verhandelbare Anforderung.

Die Vakuumkammer muss ein perfekt abgedichtetes Gefäß sein, das oft aus doppelwandigen, wassergekühlten Stahlplatten besteht, um sowohl dem atmosphärischen Druck von außen als auch der intensiven Hitze von innen standzuhalten.

Ein robustes Vakuumsystem, das typischerweise aus einer Reihe von mechanischen Pumpen und Hochvakuumpumpen besteht, ist erforderlich, um Luft und andere Gase zu entfernen. Dies verhindert die Oxidation und Kontamination des geschmolzenen Metalls, was der Hauptgrund für die Verwendung eines Vakuums ist.

3. Strom- und Induktionssystem

Im Gegensatz zu einem Widerstandsofen, der Heizelemente verwendet, erzeugt ein Induktionsofen elektromagnetische Felder, um das Material zu erhitzen. Dies hat spezifische Anforderungen.

Die zentrale Komponente ist die Induktionsspule, die aus wassergekühlten Kupferrohren besteht. Sie benötigt eine saubere Wasserquelle mit hohem Durchfluss, um zu verhindern, dass sie schmilzt.

Diese Spule wird von einem Mittelfrequenz-Netzteil (oft IGBT- oder KGPS-basiert) mit Strom versorgt. Dieses Gerät zieht eine erhebliche Menge an elektrischer Energie und muss auf die Heiz- und Schmelzanforderungen des Ofens abgestimmt sein.

4. Thermisches Management und Materialeindämmung

Das Einschließen von geschmolzenem Metall bei Tausenden von Grad erfordert spezielle Materialien und aggressive Kühlung.

Der Tiegel ist das Gefäß, das das geschmolzene Metall innerhalb der Induktionsspule hält. Er muss aus einem feuerfesten Material (wie Graphit, Aluminiumoxid oder Zirkonoxid) bestehen, das der Zielt_temperatur standhält und nicht mit der spezifischen Legierung reagiert, die hergestellt wird.

Der Ofenkörper und die Schlüsselkomponenten werden durch ein umfangreiches Kühlsystem geschützt. Dieses verwendet typischerweise einen Wassermantel und präzise ausgerichtete Gasdüsen (unter Verwendung inerter Gase wie Argon), um das Material nach Abschluss des Heizzyklus abzukühlen.

Die betrieblichen Anforderungen verstehen

Die Erfüllung der technischen Spezifikationen ist nur die halbe Miete. Die tägliche Betriebsumgebung und die Verfahren sind für die Sicherheit, Langlebigkeit und den Prozesserfolg ebenso wichtig.

Die Notwendigkeit eines kontrollierten Arbeitsbereichs

Die Umgebung des Ofens ist eine Erweiterung des Systems. Der Arbeitsbereich muss völlig frei von brennbaren und korrosiven Gasen sein, die in das Vakuumsystem gesaugt werden oder mit der Ausrüstung reagieren könnten.

Der Ofen ist nicht dafür ausgelegt, Flüssigkeiten oder unkontrollierte Metalle aufzunehmen. Die direkte Einspeisung von geschmolzenem Metall oder anderen Flüssigkeiten in die Ofenkammer ist strengstens untersagt, da dies zu einer explosiven Verdampfung und einem katastrophalen Ausfall führen kann.

Strikte Betriebsdiziplin

Die Aufrechterhaltung der Integrität der Vakuumumgebung ist eine ständige Aufgabe. Die Ofenkammer muss penibel sauber gehalten werden, um die Entgasung von Verunreinigungen zu verhindern, was das Vakuum ruinieren und das Produkt unbrauchbar machen würde.

Dieses Maß an Sauberkeit und prozeduraler Einhaltung erfordert gut ausgebildete Bediener, die die Physik des Vakuums und der Hochtemperaturmetallurgie verstehen, nicht nur die Mechanik der Maschine.

Erhebliche Infrastrukturabhängigkeiten

Ein Vakuuminduktionsofen stellt hohe Anforderungen an die Infrastruktur einer Anlage. Die Stromversorgung erfordert einen elektrischen Anschluss mit hoher Stromstärke, und die umfangreichen Wasserkühlsysteme erfordern eine zuverlässige Wasserquelle mit hohem Volumen und einen Wärmetauscherkreislauf.

Dies sind keine geringfügigen Überlegungen; es sind grundlegende Anforderungen, die geplant und bereitgestellt werden müssen, bevor ein Ofen überhaupt installiert werden kann.

Wie Sie dies auf Ihr Ziel anwenden

Ihre spezifische Anwendung bestimmt, welche Anforderungen Priorität haben.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochreinen Legierungen liegt: Priorisieren Sie ein Hochleistungs-Vakuumsystem und die Auswahl des richtigen nicht reaktiven Tiegelmaterials.

- Wenn Ihr Hauptaugenmerk auf dem großtechnischen Gießen liegt: Betonen Sie die mechanische Tragfähigkeit, einen robusten Kippmechanismus, der für exzentrische Momente ausgelegt ist, und ein Hochleistungsnetzteil für schnelles Schmelzen.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und Langlebigkeit liegt: Konzentrieren Sie sich auf die Installation einer robusten Infrastruktur für Strom und Kühlung und investieren Sie stark in die Schulung der Bediener und strenge Wartungsprotokolle.

Das Verständnis dieser miteinander verbundenen Anforderungen ist der erste Schritt zur erfolgreichen Implementierung dieser leistungsstarken Technologie.

Zusammenfassungstabelle:

| Anforderungskategorie | Schlüsselkomponenten | Zweck |

|---|---|---|

| Mechanisch & Strukturell | Tragfähigkeit, Hub, exzentrisches Biegemoment | Materialien bei hohen Temperaturen handhaben, sicheres Kippen und Gießen gewährleisten |

| Vakuumumgebung | Vakuumkammer, Vakuumpumpen | Oxidation und Kontamination geschmolzener Metalle verhindern |

| Strom & Induktion | Induktionsspule, Mittelfrequenz-Netzteil | Erzeugung elektromagnetischer Felder für effizientes Heizen |

| Thermisches Management | Tiegel, Kühlsystem | Geschmolzenes Metall einschließen, extreme Hitze durch Wasser- und Gasthermie managen |

| Betrieb & Infrastruktur | Sauberer Arbeitsbereich, Netzteil, Kühlwasser | Sicherheit gewährleisten, den täglichen Betrieb mit zuverlässigen Versorgungseinrichtungen unterstützen |

Bereit, die Fähigkeiten Ihres Labors mit einem kundenspezifischen Vakuuminduktionsofen zu erweitern? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperaturofenlösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starker Tiefenindividualisierung zur Erfüllung einzigartiger experimenteller Anforderungen. Ob Sie sich auf hochreine Legierungsproduktion, großtechnisches Gießen oder Betriebssicherheit konzentrieren, wir liefern zuverlässige, effiziente Systeme. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen und Präzision in Ihre Prozesse bringen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit