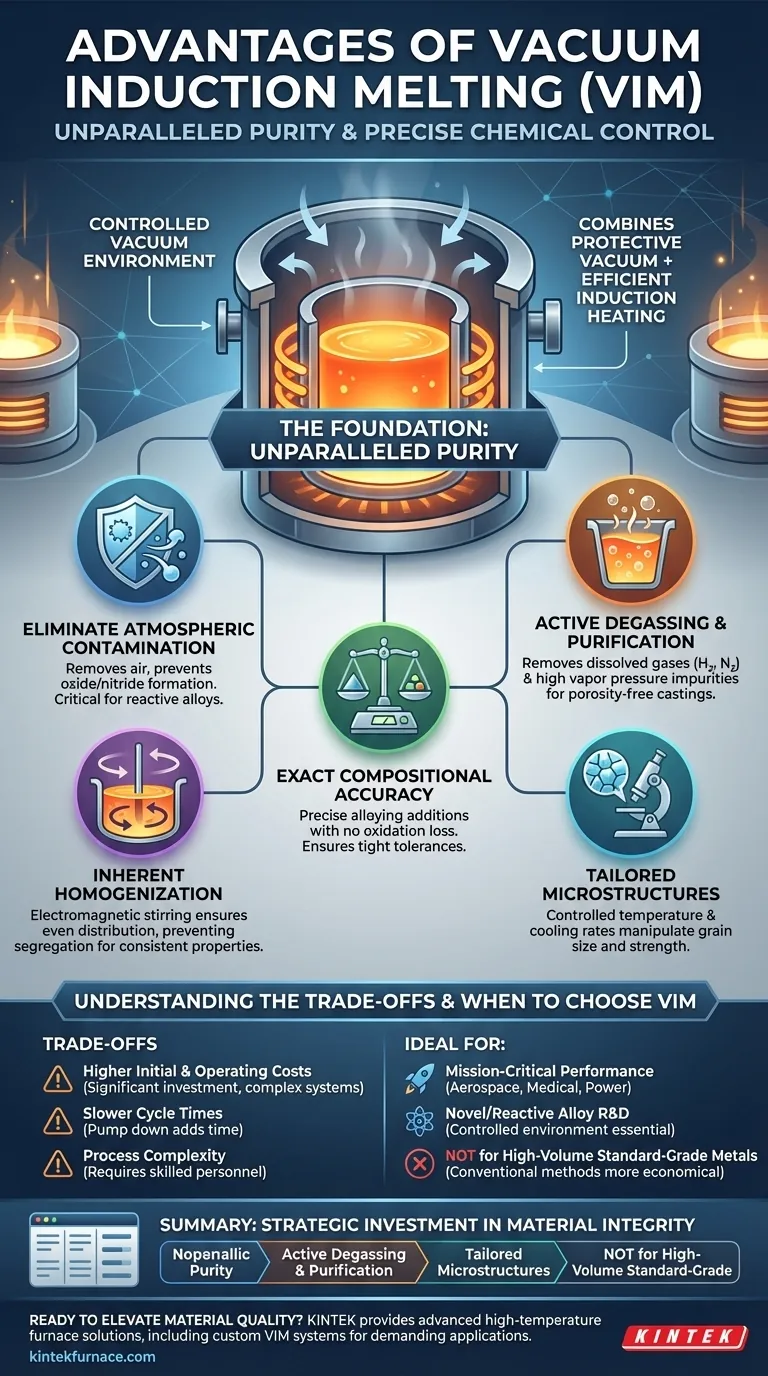

Der Hauptvorteil des Vakuuminduktionsschmelzens (VIM) ist seine unvergleichliche Fähigkeit, Legierungen von extrem hoher Reinheit und präziser chemischer Zusammensetzung herzustellen. Durch die Durchführung des gesamten Schmelz- und Gießprozesses in einem kontrollierten Vakuum eliminiert VIM Verunreinigungen durch atmosphärische Gase wie Sauerstoff und Stickstoff, entfernt gelöste Verunreinigungen und ermöglicht eine präzise Kontrolle der endgültigen Materialeigenschaften.

Herkömmliche Schmelzverfahren setzen das geschmolzene Metall der Atmosphäre aus, wodurch Verunreinigungen eingebracht werden, die die Materialintegrität beeinträchtigen. Das Vakuuminduktionsschmelzen löst dieses Problem grundlegend, indem es die schützende Umgebung eines Vakuums mit der sauberen, effizienten Kraft der Induktionserwärmung kombiniert, was zu der höchstmöglichen Materialqualität führt.

Die Grundlage von VIM: Unvergleichliche Reinheit

Die bedeutendsten Vorteile von VIM ergeben sich aus seiner Anwendung eines Vakuums. Diese kontrollierte Umgebung ist nicht nur ein passiver Schutzschild; sie verfeinert das Metall aktiv.

Eliminierung atmosphärischer Kontamination

Die Vakuumkammer entfernt physisch die Luft um die Metallcharge herum. Dies verhindert, dass hochreaktive geschmolzene Metalle Oxide und Nitride bilden, die spröde Verunreinigungen sind und mechanische Eigenschaften wie Duktilität und Ermüdungslebensdauer beeinträchtigen.

Dieser Schutz ist entscheidend für Legierungen auf Basis von Elementen wie Titan, Aluminium und anderen reaktiven Superlegierungen, die in anspruchsvollen Anwendungen eingesetzt werden.

Aktives Entgasen und Reinigen

Die Niederdruckumgebung zieht gelöste Gase, wie Wasserstoff und Stickstoff, aktiv aus dem Schmelzbad heraus. Dieses Entgasen ist wesentlich, um Porosität und Wasserstoffversprödung im endgültig erstarrten Gussteil zu verhindern.

Darüber hinaus fördert das Vakuum die Entfernung unerwünschter Spurenelemente mit hohem Dampfdruck, indem diese effektiv aus der Schmelze ausgekocht werden, was eine zusätzliche Reinigungsebene darstellt.

Präzise Kontrolle über Chemie und Struktur

Über die Reinheit hinaus bietet VIM ein außergewöhnliches Maß an Kontrolle über den gesamten metallurgischen Prozess und stellt sicher, dass das Endprodukt exakte Spezifikationen erfüllt.

Exakte Genauigkeit der Zusammensetzung

In einem VIM-Ofen können Legierungselemente mit extremer Präzision zur Schmelze hinzugefügt werden. Da keine Atmosphäre vorhanden ist, mit der sie reagieren könnten, gehen wertvolle und reaktive Elemente nicht durch Oxidation verloren.

Dies stellt sicher, dass die endgültige chemische Zusammensetzung innerhalb sehr enger Toleranzen streng kontrolliert wird, was eine nicht verhandelbare Anforderung für Hochleistungs-Superlegierungen ist.

Inhärente Homogenisierung

Das durch die Induktionsspule erzeugte elektromagnetische Feld erwärmt das Metall nicht nur. Es erzeugt auch eine natürliche, kräftige Rührwirkung innerhalb des Schmelzbades.

Dieses elektromagnetische Rühren sorgt für eine gleichmäßige Verteilung aller Legierungselemente, verhindert eine Segregation und führt zu einem vollständig homogenen Endprodukt mit konsistenten Eigenschaften im gesamten Material.

Maßgeschneiderte Mikrostrukturen

VIM-Systeme bieten eine präzise Kontrolle über sowohl die Temperatur als auch die Abkühlraten. Dies ermöglicht es Metallurgen, den Erstarrungsprozess zu manipulieren, um spezifische Mikrostrukturen zu erzielen, was die endgültigen mechanischen Eigenschaften des Materials wie Korngröße und Festigkeit direkt beeinflusst.

Die Abwägungen verstehen

Obwohl VIM leistungsstark ist, ist es nicht die universelle Lösung für alle Schmelzanforderungen. Seine Vorteile bringen spezifische Überlegungen mit sich.

Höhere Anschaffungs- und Betriebskosten

VIM-Öfen stellen im Vergleich zu herkömmlichen Luftschmelzöfen eine erhebliche Kapitalinvestition dar. Die Komplexität der Vakuumsysteme, Steuerungen und Stromversorgungen führt zu höheren Betriebskosten pro produzierter Tonne Metall.

Längere Zykluszeiten

Die Notwendigkeit, die Kammer vor dem Schmelzen auf ein tiefes Vakuum abzupumpen und den Prozess sorgfältig zu steuern, verlängert die Zeit pro Charge. Dies macht VIM inhärent langsamer als kontinuierliche oder großvolumige Luftschmelzprozesse.

Prozesskomplexität

Der Betrieb eines VIM-Ofens erfordert hochqualifiziertes Personal. Die Steuerung des Zusammenspiels von Vakuum, Temperatur, Leistung und Legierungszugaben ist eine komplexe Aufgabe, die erhebliche Schulung und Fachwissen erfordert.

Wann Sie sich für das Vakuuminduktionsschmelzen entscheiden sollten

Ihre Entscheidung für die Verwendung von VIM sollte ausschließlich von der erforderlichen Qualität und Leistung Ihres Endprodukts bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf missionskritischer Leistung liegt: Für Anwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten oder in Kraftwerksturbinen, bei denen ein Materialversagen keine Option ist, sind die Reinheit und Zuverlässigkeit von VIM unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Entwicklung neuartiger oder reaktiver Legierungen liegt: Die kontrollierte Umgebung von VIM ist der einzige Weg, um Materialien zu erforschen und zu entwickeln, die durch atmosphärische Einflüsse beeinträchtigt würden.

- Wenn Ihr Hauptaugenmerk auf hochvolumigen Standardlegierungen liegt: Die Kosten und die Komplexität von VIM sind unnötig; herkömmliche Luftschmelz- oder AOD-Raffinationsprozesse sind weitaus wirtschaftlicher.

Letztendlich ist die Wahl von VIM eine strategische Investition in die Erreichung eines Niveaus an Materialintegrität, das mit keiner anderen Methode einfach nicht möglich ist.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Unvergleichliche Reinheit | Eliminiert atmosphärische Gase und Verunreinigungen, verhindert Oxide und Nitride für überlegene Materialintegrität. |

| Genaue chemische Kontrolle | Ermöglicht exakte Legierungselementzugaben ohne Oxidationsverluste und gewährleistet enge Toleranzen bei der Zusammensetzung. |

| Homogene Struktur | Elektromagnetisches Rühren gewährleistet eine gleichmäßige Verteilung der Elemente und verhindert eine Segregation. |

| Maßgeschneiderte Mikrostrukturen | Kontrollierte Temperatur- und Abkühlraten ermöglichen spezifische Korngrößen und mechanische Eigenschaften. |

| Aktives Entgasen | Entfernt gelöste Gase wie Wasserstoff, um Porosität und Versprödung in Gussteilen zu verhindern. |

Sind Sie bereit, Ihre Materialqualität mit dem Vakuuminduktionsschmelzen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E- und hausinterne Fertigungskapazitäten, um fortschrittliche Hochtemperaturofenlösungen, einschließlich kundenspezifischer VIM-Systeme, anzubieten. Unsere Expertise gewährleistet präzise Kontrolle über Reinheit und Zusammensetzung für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, bei medizinischen Implantaten und in der Energieerzeugung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre einzigartigen experimentellen Anforderungen erfüllen und Ihren Erfolg vorantreiben können!

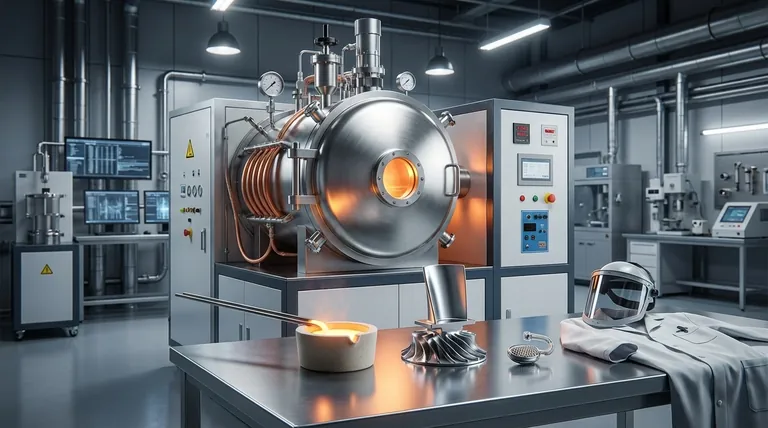

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz