Vakuuminduktions- und Schutzgasöfen in Laborqualität sind die primären Werkzeuge zur präzisen Regulierung der Umgebung von geschmolzenem Aluminium. Durch die Ermöglichung der exakten Kontrolle des Sauerstoffpartialdrucks und der Luftfeuchtigkeit können Forscher mit diesen Systemen verschiedene Produktionsbedingungen simulieren, um zu beobachten, wie Oxidfilme initiiert, wachsen und sich umwandeln.

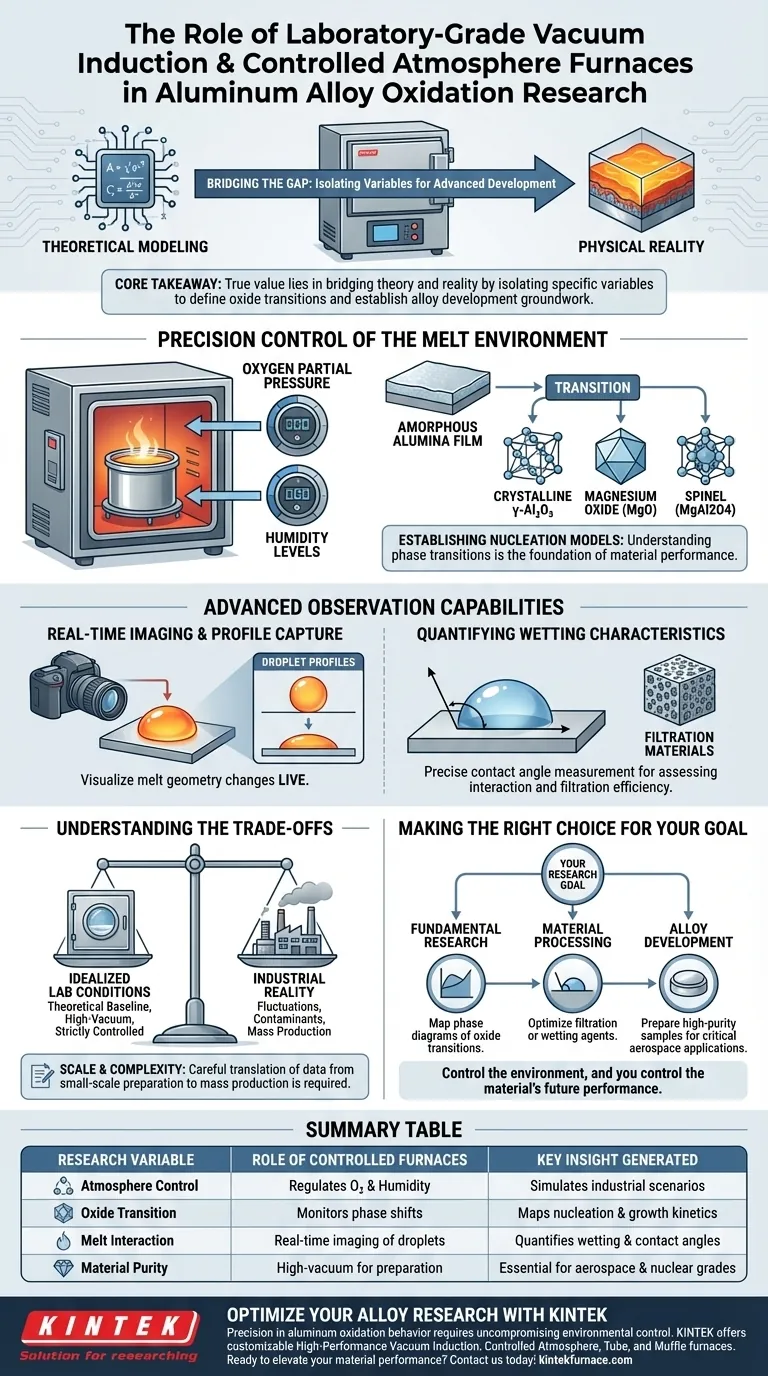

Kernbotschaft Der wahre Wert dieser Öfen liegt in ihrer Fähigkeit, die Lücke zwischen theoretischer Modellierung und physikalischer Realität zu schließen. Sie ermöglichen die Isolierung spezifischer Variablen – wie Luftfeuchtigkeit oder Gaszusammensetzung –, um zu bestimmen, wie anfängliche amorphe Filme in komplexe kristalline Strukturen übergehen, und legen damit den Grundstein für die Entwicklung fortschrittlicher Legierungen.

Präzise Kontrolle der Schmelzumgebung

Simulation von Produktionsbedingungen

In Standardumgebungen ist die Oxidation von Aluminium chaotisch und schwer zu messen. Vakuum- und Schutzgasöfen lösen dieses Problem, indem sie es Ihnen ermöglichen, den genauen Sauerstoffpartialdruck und die Luftfeuchtigkeit über der Schmelze zu definieren.

Diese Fähigkeit ist unerlässlich, um spezifische industrielle Szenarien in einer kontrollierten Laborumgebung zu replizieren. Sie verwandelt anekdotische Beobachtungen in wiederholbare, wissenschaftliche Daten.

Verfolgung von Oxidfilmübergängen

Die primäre Forschungsanwendung ist die Untersuchung der Entwicklung des Oxidfilms selbst.

Sie können beobachten, wie sich ein anfänglicher, amorpher Aluminiumoxidfilm im Laufe der Zeit verändert. Forscher nutzen diese kontrollierten Umgebungen, um die genauen Bedingungen zu ermitteln, die für den Übergang zu kristallinem Gamma-Aluminiumoxid ($\gamma$-Al2O3), Magnesiumoxid (MgO) oder Spinell (MgAl2O4) erforderlich sind.

Erstellung von Nukleationsmodellen

Das Verständnis dieser Phasenübergänge ist keine rein akademische Übung; es ist die Grundlage für die Materialleistung.

Durch die Charakterisierung dieser Oxidfilme können Forscher experimentelle Modelle für die Verwendung von natürlichen Oxiden als Nukleationssubstrate erstellen. Dies führt zu einem besseren Verständnis dafür, wie sich intermetallische Verbindungen in der Legierung bilden und interagieren.

Fortschrittliche Beobachtungsfähigkeiten

Echtzeit-Bildgebung und Profilerfassung

Über die Atmosphärenkontrolle hinaus sind diese Öfen oft mit hochauflösenden Bildgebungssystemen ausgestattet.

Dies ermöglicht die Echtzeit-Erfassung von Tröpfchenprofilen, während die Legierung auf einem Keramiksubstrat schmilzt. Sie können Änderungen der Schmelzgeometrie visualisieren, während sie auftreten, anstatt sich ausschließlich auf die Post-Mortem-Analyse zu verlassen.

Quantifizierung von Benetzungseigenschaften

Die Bildgebungsfähigkeiten ermöglichen die präzise Messung von Kontaktwinkeln.

Diese Daten sind entscheidend für die Bewertung der Ben Eigenschaften des Materials. Sie ermöglichen es Forschern beispielsweise zu beurteilen, wie geschmolzenes Aluminium mit Filtermaterialien wie Manganoxid interagiert, was für die Effizienz industrieller Filter unerlässlich ist.

Verständnis der Kompromisse

Idealisierte Bedingungen vs. industrielle Realität

Obwohl diese Öfen Präzision bieten, schaffen sie eine "perfekte" Umgebung, die auf einem Fabrikboden selten anzutreffen ist.

Daten, die unter Hochvakuum- oder streng kontrollierten Inertgasbedingungen gesammelt werden, stellen eine theoretische Basis dar. Sie müssen berücksichtigen, dass beim realen Gießen Schwankungen und Verunreinigungen auftreten, die ein Laborofen absichtlich ausschließen könnte.

Größe und Komplexität

Diese Systeme sind im Allgemeinen für die Herstellung von Kleinproben konzipiert.

Obwohl sie hervorragend für die Entwicklung spezieller Legierungen für anspruchsvolle Bereiche wie die Luft- und Raumfahrt sowie die Nuklearindustrie geeignet sind, erfordert die Skalierung dieser präzisen Oxidationsparameter auf die Massenproduktion eine sorgfältige Übertragung der Daten.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen dieser Öfen zu maximieren, stimmen Sie ihre Fähigkeiten auf Ihre spezifischen Forschungsziele ab:

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung liegt: Nutzen Sie die präzise Sauerstoff- und Feuchtigkeitskontrolle, um die Phasendiagramme von Oxidübergängen (amorph zu kristallin) abzubilden.

- Wenn Ihr Hauptaugenmerk auf Materialverarbeitung liegt: Nutzen Sie die hochauflösende Bildgebung, um Kontaktwinkel zu messen und Filtrations- oder Benetzungsmittel zu optimieren.

- Wenn Ihr Hauptaugenmerk auf Legierungsentwicklung liegt: Verwenden Sie Hochtemperatur-Vakuum-Bedingungen, um hochreine Proben für Tests in kritischen Anwendungen wie der Luft- und Raumfahrt vorzubereiten.

Kontrollieren Sie die Umgebung und Sie kontrollieren die zukünftige Leistung des Materials.

Zusammenfassungstabelle:

| Forschungsvariable | Rolle von kontrollierten Öfen | Generierte Schlüsselkenntnisse |

|---|---|---|

| Atmosphärenkontrolle | Reguliert Sauerstoffpartialdruck und Luftfeuchtigkeit | Simuliert industrielle Produktionsszenarien |

| Oxidübergang | Überwacht Phasenverschiebungen von amorph zu kristallin ($\gamma$-Al2O3) | Kartiert Nukleations- und Wachstumsgeschwindigkeiten |

| Schmelzinteraktion | Echtzeit-Bildgebung von Tröpfchenprofilen auf Substraten | Quantifiziert Benetzung und Kontaktwinkel |

| Materialreinheit | Hochvakuumumgebung für die Legierungsherstellung | Unerlässlich für Luft- und Raumfahrt- und Nuklearklassen |

Optimieren Sie Ihre Legierungsforschung mit KINTEK

Präzision im Oxidationsverhalten von Aluminium erfordert eine kompromisslose Umgebungsregelung. Mit fachkundiger F&E und Fertigung bietet KINTEK Hochleistungs-Vakuuminduktions-, Schutzgas-, Rohr- und Muffelöfen – alle anpassbar an Ihre individuellen Laboranforderungen. Ob Sie Phasenübergänge modellieren oder hochreine Materialien für die Luft- und Raumfahrt entwickeln, unsere Systeme bieten die Stabilität und Genauigkeit, die Ihre Daten verdienen.

Bereit, die Leistung Ihrer Materialien zu steigern? Kontaktieren Sie uns noch heute, um Ihre individuelle Ofenlösung zu besprechen!

Visuelle Anleitung

Referenzen

- Gábor Gyarmati, Ján Erdélyi. Intermetallic Phase Control in Cast Aluminum Alloys by Utilizing Heterogeneous Nucleation on Oxides. DOI: 10.3390/met15040404

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Was macht Induktionsöfen für das Schmelzen von Platingruppenmetallen (PGM) geeignet? Erzielen Sie Reinheit und Präzision in der Metallverarbeitung

- Was sind die Hauptvorteile der Verwendung eines Induktionsofens zum Goldschmelzen im Vergleich zu traditionellen Öfen? Entdecken Sie schnelleres, reineres Schmelzen

- Was sind die Hauptvorteile von Vakuumschmelzöfen? Erzielen Sie ultrareine Metalle für Hochleistungsanwendungen

- Welchen Frequenzbereich verwenden Induktionsheizsysteme? Optimieren Sie Ihre Heiztiefe & Effizienz

- Was ist der Tiegel in einem Induktionsofen? Der Schlüssel zum sicheren, effizienten Schmelzen von Metallen

- Was ist ein Vakuum-Induktions-Schmelzofen (VIM) und welche Prozesse führt er durch? Erzielen Sie ultimative Metallreinheit und Präzision

- Warum ist Temperaturkontrolle bei Induktionsöfen wichtig? Sicherstellung konsistenter Qualität und Effizienz

- Warum ist die Ausbeute bei der induktiven Verdampfung signifikant höher als bei der Widerstandsheizung? Maximieren Sie Ihre Verdampfungsrate