Im Kern ist die Betriebsfrequenz eines Induktionsheizsystems kein Einzelwert, sondern ein breites Spektrum, das typischerweise von der Netzfrequenz (50/60 Hz) bis zu mehreren hundert Kilohertz (kHz) reicht. Die spezifische Frequenz wird basierend auf dem Material, der Größe des Teils und vor allem der gewünschten Eindringtiefe der Wärme gewählt.

Das grundlegende Prinzip, das es zu verstehen gilt, ist Folgendes: Die Frequenz ist die primäre Steuerung für die Heiztiefe. Niedrige Frequenzen dringen tief in ein Metallteil ein, während hohe Frequenzen die Wärme nahe der Oberfläche konzentrieren. Die Wahl der richtigen Frequenz ist daher entscheidend, um das gewünschte Ergebnis zu erzielen, sei es das Schmelzen eines großen Tiegels oder das Härten eines dünnen Zahnradzahns.

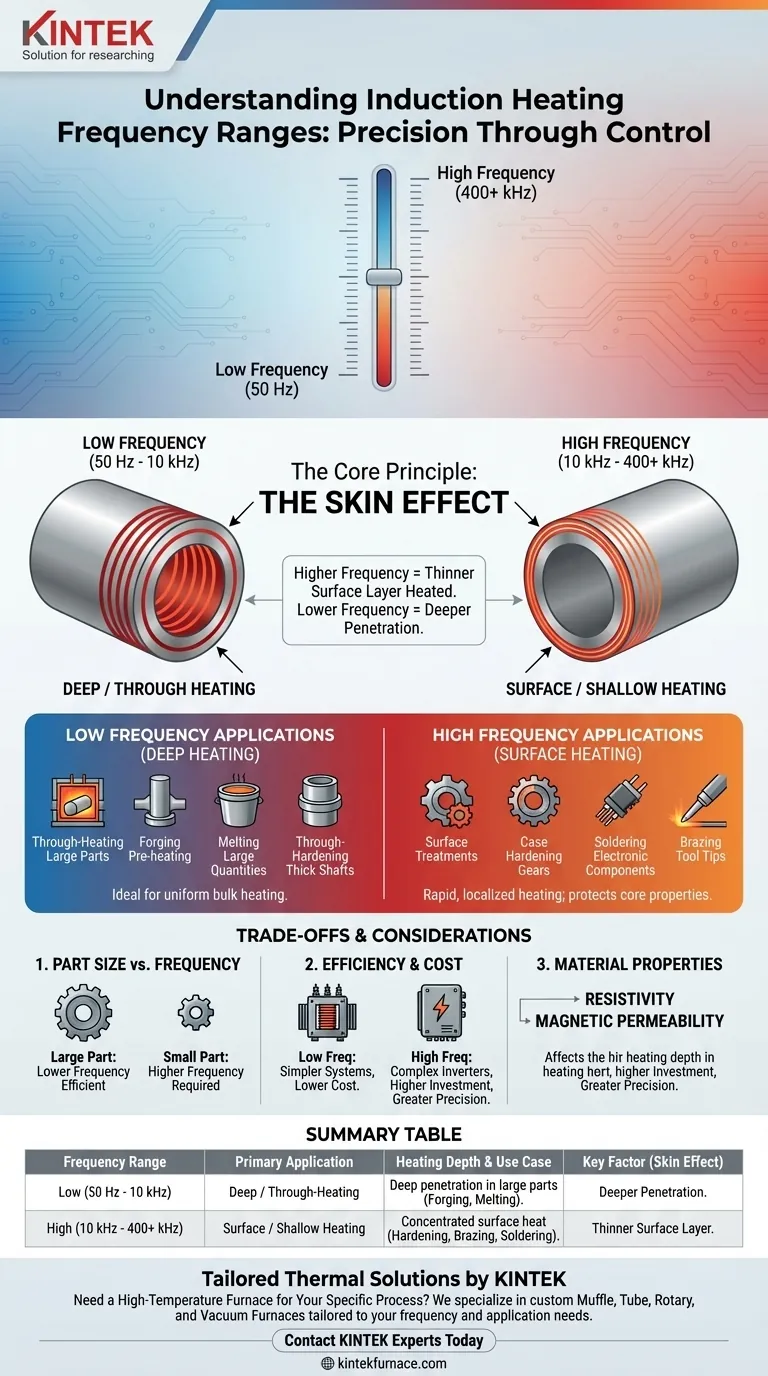

Die Rolle der Frequenz bei der Induktionserwärmung

Die Wahl der Frequenz ist eine bewusste technische Entscheidung, die direkt bestimmt, wie das Werkstück erwärmt wird. Diese Beziehung wird durch ein physikalisches Prinzip, den „Skin-Effekt“, bestimmt.

Einführung des Skin-Effekts

Der Skin-Effekt beschreibt die Tendenz eines wechselnden elektrischen Stroms (AC), sich innerhalb eines Leiters so zu verteilen, dass die Stromdichte nahe der Oberfläche am größten ist.

Mit zunehmender Frequenz des Stroms fließt der Strom in einer zunehmend dünneren Schicht an der Oberfläche. Da die Induktionserwärmung durch Induzieren dieser Ströme funktioniert, bedeutet eine höhere Frequenz, dass die Wärme auch in dieser dünneren Oberflächenschicht erzeugt wird.

Niederfrequenzanwendungen (Tiefenerwärmung)

Frequenzen von 50 Hz bis etwa 10 kHz gelten für Induktionsprozesse als niedrig. Bei diesen Frequenzen dringt der induzierte Strom tief in das Metall ein.

Dies macht die Niederfrequenzinduktion ideal für Anwendungen, die eine Durcherwärmung oder eine Massenerwärmung großer Teile erfordern. Gängige Anwendungen sind das Vorwärmen massiver Knüppel zum Schmieden, das Schmelzen großer Metallmengen in einem Tiegel oder das Durchhärten dicker Wellen.

Hochfrequenzanwendungen (Oberflächenerwärmung)

Frequenzen von 10 kHz bis 400 kHz und höher werden verwendet, wenn Wärme in einer sehr flachen Oberflächenschicht, oft weniger als einen Millimeter tief, erzeugt werden muss.

Diese präzise, lokalisierte Erwärmung ist perfekt für Oberflächenbehandlungen. Anwendungen wie das Einsatzhärten von Zahnrädern, das Löten elektronischer Bauteile und das Hartlöten von Werkzeugspitzen basieren alle auf hohen Frequenzen, um die Oberfläche schnell zu erwärmen, ohne die Kerneigenschaften des Materials zu beeinträchtigen.

Der Zusammenhang zwischen Frequenz und Effizienz

Für Oberflächenerwärmungsanwendungen sind hohe Frequenzen von Natur aus effizienter. Durch die Konzentration einer enormen Energiemenge in einem sehr kleinen Volumen (der dünnen „Haut“) steigt die Oberflächentemperatur extrem schnell an.

Diese schnelle Erwärmung minimiert die Zeit, die die Wärme benötigt, um in den Kern des Teils zu gelangen, reduziert Energieverschwendung und verhindert unerwünschte Veränderungen der zugrunde liegenden Materialstruktur.

Die Kompromisse verstehen

Die Wahl einer Frequenz hängt nicht nur von der Heiztiefe ab; sie beinhaltet das Abwägen technischer Anforderungen mit praktischen Einschränkungen.

Frequenz vs. Teilegröße

Es besteht ein direkter Zusammenhang zwischen der optimalen Frequenz und dem Durchmesser des zu erwärmenden Teils. Ein Teil mit großem Durchmesser kann mit einer niedrigeren Frequenz effizient erwärmt werden.

Umgekehrt ist der Versuch, ein sehr kleines Teil mit einer niedrigen Frequenz zu erwärmen, äußerst ineffizient, da das Magnetfeld das Teil möglicherweise vollständig „verfehlt“. Kleine Teile erfordern höhere Frequenzen, damit die Energie effektiv gekoppelt wird.

Gerätekosten und Komplexität

Im Allgemeinen beeinflusst die zur Erzeugung der Frequenz erforderliche Ausrüstung die Kosten. Niederfrequenzsysteme können manchmal einfacher sein und Transformatoren nutzen, die an die Hauptstromleitung angeschlossen sind.

Hochfrequenzsysteme erfordern hochentwickelte Halbleiter-Leistungsumrichter. Obwohl diese eine präzise Steuerung bieten, stellen sie eine größere Investition in Bezug auf Komplexität und Anschaffungskosten dar.

Materialeigenschaften sind wichtig

Die genaue Heiztiefe wird nicht allein durch die Frequenz bestimmt. Der elektrische Widerstand und die magnetische Permeabilität des Materials spielen ebenfalls eine entscheidende Rolle bei der Berechnung der endgültigen Eindringtiefe. Ein vollständiges Prozessdesign muss alle drei Variablen berücksichtigen.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Frequenz wird vollständig durch Ihr Prozessziel bestimmt. Verwenden Sie die folgenden Richtlinien, um Ihre Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf dem Durcherwärmen großer Knüppel zum Schmieden oder Schmelzen liegt: Eine niedrige Frequenz (typischerweise unter 5 kHz) ist notwendig, um sicherzustellen, dass die Wärme tief und gleichmäßig in den Kern des Teils eindringt.

- Wenn Ihr Hauptaugenmerk auf dem Oberflächenhärten eines Stahlbauteils liegt: Eine hohe Frequenz (30 kHz bis 400 kHz) ist erforderlich, um eine flache, harte Randschicht zu erzeugen, während der Kern des Teils zäh und duktil bleibt.

- Wenn Ihr Hauptaugenmerk auf dem Hartlöten oder Löten empfindlicher Teile liegt: Eine sehr hohe Frequenz (100 kHz und höher) sorgt für eine schnelle, lokalisierte Wärme, die angrenzende Bereiche nicht verformt oder beschädigt und eine saubere und starke Verbindung gewährleistet.

Letztendlich bedeutet die Beherrschung der Induktionserwärmung, die Frequenz präzise an das gewünschte metallurgische Ergebnis anzupassen.

Zusammenfassungstabelle:

| Frequenzbereich | Primäre Anwendung | Heiztiefe & Anwendungsfall |

|---|---|---|

| Niedrig (50 Hz - 10 kHz) | Tiefen-/Durcherwärmung | Dringt tief in große Teile ein; ideal zum Schmieden, Schmelzen und zur Massenerwärmung. |

| Hoch (10 kHz - 400+ kHz) | Oberflächen-/Flacherwärmung | Konzentriert die Wärme an der Oberfläche; perfekt zum Härten, Hartlöten und Löten. |

| Schlüsselfaktor | Skin-Effekt | Höhere Frequenz = dünnere erwärmte Oberflächenschicht; niedrigere Frequenz = tiefere Eindringung. |

Benötigen Sie einen Hochtemperaturofen, der auf Ihre spezifischen Frequenz- und Prozessanforderungen zugeschnitten ist?

Bei KINTEK verstehen wir, dass die richtige thermische Verarbeitungsanlage entscheidend ist, um präzise Ergebnisse bei Ihren Induktionsheiz-, Löt-, Härte- oder Schmelzanwendungen zu erzielen. Unsere fortschrittlichen Ofenlösungen sind so konstruiert, dass sie Ihren Prozess ergänzen und eine optimale Leistung und Zuverlässigkeit gewährleisten.

Warum KINTEK wählen?

- Umfassende Anpassung: Wir verkaufen nicht nur Standardöfen. Unsere starke F&E- und Eigenfertigungskapazität ermöglicht es uns, unsere Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme genau an Ihre Frequenz-, Temperatur- und Atmosphärenanforderungen anzupassen.

- Expertensupport: Unser Team hilft Ihnen bei der Auswahl oder Konstruktion des perfekten Ofens für Ihre Materialgröße, die gewünschte Heiztiefe und Effizienzziele.

- Bewährte Leistung: Von der Laborforschung bis zur industriellen Produktion liefern KINTEK-Öfen die Präzision und Haltbarkeit, die für anspruchsvolle thermische Prozesse erforderlich sind.

Lassen Sie uns die perfekte Lösung für Ihr Labor oder Ihre Einrichtung entwickeln. Kontaktieren Sie noch heute unsere Wärmexperten, um Ihr Projekt zu besprechen und eine maßgeschneiderte Empfehlung zu erhalten.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

Andere fragen auch

- Was sind die Hauptanwendungsbereiche des Vakuum-Heißpressens? Herstellung dichter, reiner Materialien für anspruchsvolle Industrien

- Was sind die Anwendungen des Heißpressens? Maximale Materialleistung erzielen

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Wie gewährleistet die Induktionserwärmung Präzision in Fertigungsprozessen? Erzielen Sie überlegene thermische Kontrolle & Wiederholgenauigkeit

- Welche anderen Arten von Öfen stehen im Zusammenhang mit dem Warmpressen? Erforschen Sie Schlüsseltechnologien der thermischen Verarbeitung