Für Anwendungen mit Platingruppenmetallen (PGM) sind Induktionsöfen aufgrund ihrer Fähigkeit, eine außergewöhnlich saubere Schmelzumgebung in Kombination mit präziser, wiederholbarer Temperaturkontrolle zu bieten, einzigartig geeignet. Diese Kombination ist entscheidend, um die inhärente Reinheit und den hohen Wert von Materialien wie Platin, Iridium und Rhodium zu erhalten, die keine Toleranz für Kontaminationen oder Temperaturschwankungen aufweisen, die bei anderen Schmelzverfahren üblich sind.

Die Eignung von Induktionsöfen für PGM beruht auf ihrer Kerntechnologie: der elektromagnetischen Induktion. Durch das direkte Erhitzen des Metalls ohne physischen Kontakt mit einer Flamme oder Elektrode eliminiert dieser Prozess von Natur aus große Kontaminationsquellen und ermöglicht gleichzeitig die chirurgische Präzision, die zur Handhabung der einzigartigen Eigenschaften dieser wertvollen Metalle erforderlich ist.

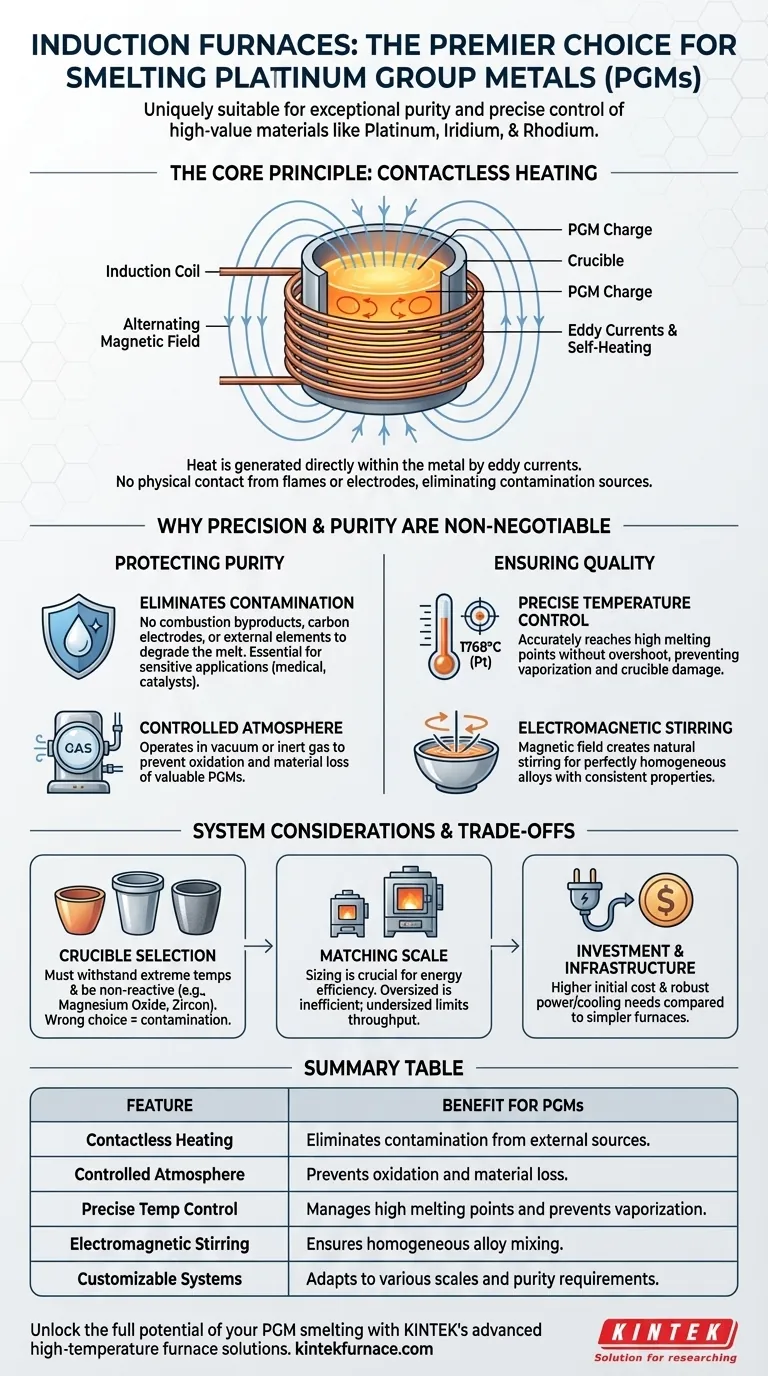

Das Grundprinzip: Wie Induktionserwärmung die Reinheit schützt

Der Hauptvorteil eines Induktionsofens liegt in seinem grundlegenden Mechanismus. Das Verständnis dieses Prinzips verdeutlicht, warum er die überlegene Wahl für Materialien ist, bei denen Reinheit von größter Bedeutung ist.

Direktes, kontaktloses Erhitzen

Ein Induktionsofen verwendet ein starkes, wechselndes Magnetfeld, das von einer Kupferspule erzeugt wird. Dieses Feld induziert starke elektrische Ströme (Wirbelströme) direkt in der leitfähigen PGM-Charge im Tiegel. Der elektrische Widerstand des Metalls führt dazu, dass es sich schnell und effizient erwärmt, wodurch das Metall im Wesentlichen zu seinem eigenen Heizelement wird.

Eliminierung von Kontaminationsquellen

Im Gegensatz zu brennstoffbeheizten oder Lichtbogenöfen erzeugt der Induktionsprozess keine Verbrennungsnebenprodukte, Kohleelektroden oder externe Heizelemente, die sich zersetzen und Verunreinigungen in die Schmelze einbringen könnten. Dieses saubere Erhitzen ist für PGM, die in empfindlichen Anwendungen wie medizinischen Geräten und chemischen Katalysatoren verwendet werden, unerlässlich, wo selbst Spuren von Verunreinigungen zu einem Versagen führen können.

Schaffung einer kontrollierten Atmosphäre

Da kein Sauerstoff zur Unterstützung der Verbrennung benötigt wird, können Induktionsöfen mit einer streng kontrollierten Atmosphäre betrieben werden. Dies ermöglicht das Schmelzen im Vakuum oder unter einer Schutzgasdecke, was entscheidend ist, um die Oxidation der wertvollen Metalle und eventuell vorhandener Legierungselemente zu verhindern.

Warum Präzision bei PGM nicht verhandelbar ist

Platingruppenmetalle sind nicht nur wertvoll, sondern besitzen auch anspruchsvolle metallurgische Eigenschaften. Ihre hohen Schmelzpunkte und ihre Empfindlichkeit gegenüber Temperaturabweichungen erfordern ein Maß an Kontrolle, das die Induktionstechnologie einzigartig liefern kann.

Die entscheidende Rolle der Temperaturkontrolle

PGM wie Platin und Iridium haben extrem hohe Schmelzpunkte (1768 °C bzw. 2446 °C). Induktionssysteme ermöglichen eine präzise Leistungszufuhr, wodurch die Bediener diese Zieltemperaturen erreichen und halten können, ohne sie zu überschreiten, was wertvolles Material verdampfen oder den Tiegel beschädigen könnte.

Sicherstellung homogener Legierungen

Das Magnetfeld, das das Metall erhitzt, erzeugt auch eine natürliche Rührwirkung im Schmelzbad. Dieses elektromagnetische Rühren sorgt dafür, dass alle Elemente gleichmäßig verteilt werden, was zu einer perfekt homogenen Legierung führt. Dies ist entscheidend für Anwendungen, bei denen konsistente Materialeigenschaften eine Voraussetzung sind.

Verhinderung von Materialverlusten

Die präzise Kontrolle der Temperatur und eine versiegelte Umgebung reduzieren Verluste durch Oxidation und Verdampfung drastisch. Beim Umgang mit einigen der teuersten Materialien der Erde hat die Minimierung dieser Verluste einen direkten und erheblichen Einfluss auf die Rentabilität.

Verständnis der Kompromisse und Systemkomponenten

Obwohl hochwirksam, ist ein Induktionsofen ein System. Seine Leistung hängt davon ab, dass seine Komponenten korrekt auf die Anwendung abgestimmt sind und seine Betriebsanforderungen verstanden werden.

Die kritische Wahl des Tiegels

Der Ofen selbst ist nur ein Teil der Gleichung. Der Tiegel – das Gefäß, das das geschmolzene Metall enthält – ist ebenso wichtig. Er muss extremen Temperaturen standhalten und chemisch nicht reaktiv mit dem spezifischen PGM sein, das geschmolzen wird. Für Platin und Stahl werden oft Materialien wie Magnesiumoxid, Zirkon und Korund benötigt. Die Verwendung des falschen Tiegels führt zu Schmelzkontamination oder katastrophalem Versagen.

Anpassung des Ofens an den Maßstab

Induktionsöfen sind in einer Vielzahl von Kapazitäten erhältlich, von kleinen Tischgeräten, die einige Kilogramm schmelzen, bis hin zu großen Industriesystemen, die Hunderte verarbeiten. Die korrekte Dimensionierung des Ofens für Ihre typische Chargengröße ist entscheidend für die Erzielung optimaler Energieeffizienz und Schmelzzeiten. Ein überdimensionierter Ofen ist für kleine Schmelzen ineffizient, während ein unterdimensionierter Ofen den Durchsatz begrenzt.

Anfangskosten und Infrastruktur

Die anfängliche Kapitalinvestition für ein Induktionsofensystem kann höher sein als für einfachere brennstoffbeheizte Öfen. Sie erfordern auch eine robuste elektrische Infrastruktur, um die notwendige Leistung bereitzustellen, und umfassen oft Wasserkühlsysteme zur Temperaturregelung in den Induktionsspulen, was die Systemkomplexität erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Schmelztechnologie erfordert die Abstimmung ihrer Fähigkeiten mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Legierungspräzision liegt: Die kontaktlose Erwärmung und kontrollierte Atmosphäre eines Induktionsofens sind unerlässlich für Anwendungen in der Medizin-, Luft- und Raumfahrt- sowie Katalysatorindustrie.

- Wenn Ihr Hauptaugenmerk auf der Schmuckherstellung liegt: Die Induktion bietet die notwendige Kontrolle, um präzise Farben zu erhalten, den Verlust wertvollen Materials zu verhindern und die für hochwertige Produkte erforderliche gleichbleibende Qualität sicherzustellen.

- Wenn Ihr Hauptaugenmerk auf der effizienten Skalierung der Produktion liegt: Stellen Sie sicher, dass Sie ein Induktionsofen- und Tiegelsystem wählen, das entsprechend Ihren Chargenanforderungen dimensioniert ist, um die Energieeffizienz und den Durchsatz zu maximieren.

Durch das Verständnis dieser Prinzipien können Sie die Induktionstechnologie souverän nutzen, um den präzisen und anspruchsvollen Prozess der Arbeit mit Platingruppenmetallen zu meistern.

Zusammenfassungstabelle:

| Merkmal | Vorteil für PGM |

|---|---|

| Kontaktloses Erhitzen | Eliminiert Kontaminationen aus externen Quellen |

| Kontrollierte Atmosphäre | Verhindert Oxidation und Materialverlust |

| Präzise Temperaturkontrolle | Reguliert hohe Schmelzpunkte und verhindert Verdampfung |

| Elektromagnetisches Rühren | Sorgt für homogene Legierungsmischung |

| Anpassbare Systeme | Passt sich verschiedenen Maßstäben und Reinheitsanforderungen an |

Erschließen Sie das volle Potenzial Ihres Schmelzens von Platingruppenmetallen mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK. Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Induktionsöfen, Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und liefert überragende Reinheit, Effizienz und Kosteneinsparungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Metallverarbeitungsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit