In jedem Induktionsofen ist eine präzise Temperaturkontrolle der wichtigste Faktor zur Sicherstellung konsistenter Produktqualität, betrieblicher Effizienz und metallurgischer Integrität. Sie bestimmt alles, von der endgültigen Legierungszusammensetzung und den mechanischen Eigenschaften bis zur Vermeidung kostspieliger Defekte, und verwandelt den Schmelzprozess von einem einfachen Heizvorgang in eine kontrollierte Fertigungsdisziplin.

Das Kernproblem ist nicht einfach das Schmelzen von Metall, sondern die präzise Kontrolle seines Zustands. Ungenaue Temperaturen führen direkt zu inkonsistenten Materialeigenschaften, Gussfehlern und Energieverschwendung, was den gesamten Produktionsprozess untergräbt.

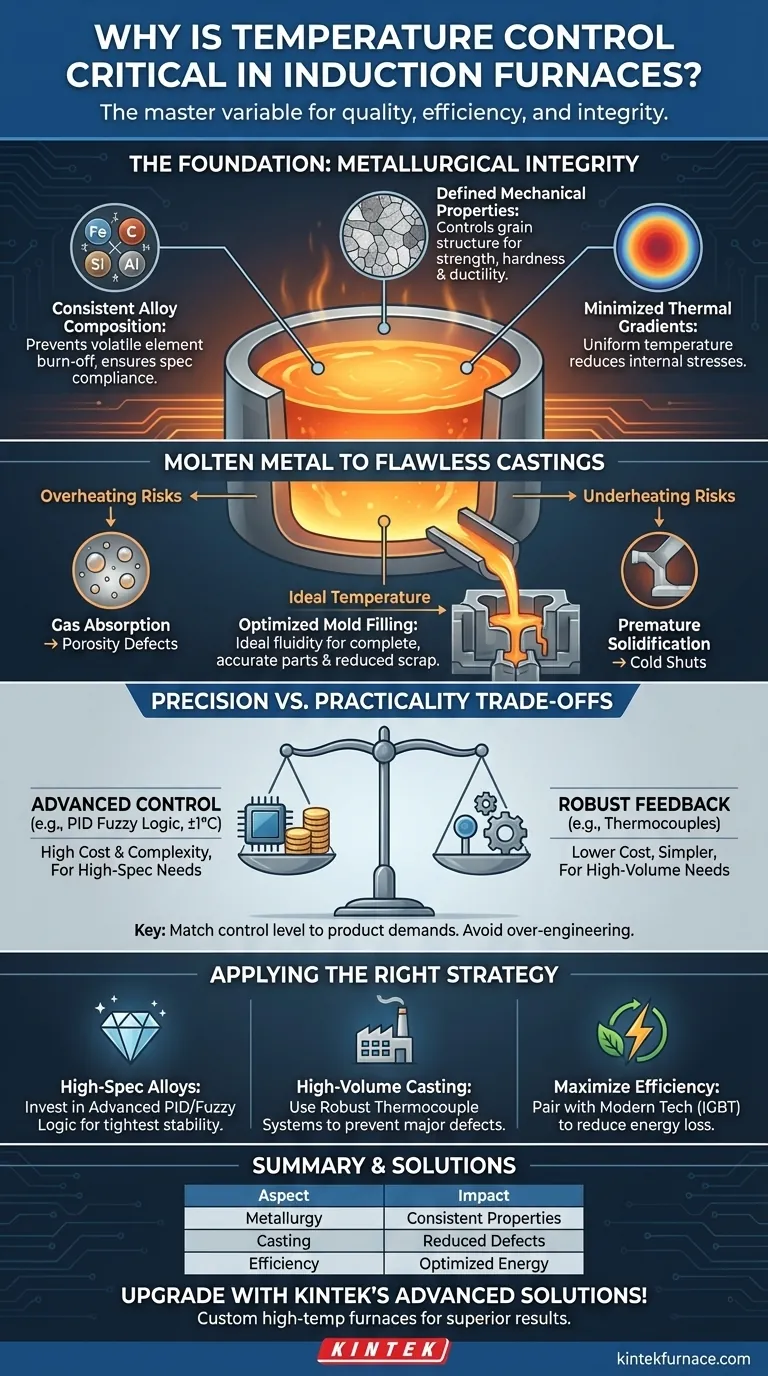

Die Grundlage der Qualität: Metallurgische Integrität

Die endgültigen Eigenschaften Ihres Metalls werden lange vor dem Gießen bestimmt. Sie werden im geschmolzenen Bad geschmiedet, wo die Temperatur die Hauptvariable ist.

Sicherstellung einer konsistenten Legierungszusammensetzung

Jedes Element in einer Legierung verhält sich bei unterschiedlichen Temperaturen spezifisch. Übermäßige Hitze kann dazu führen, dass flüchtige Elemente verbrennen, wodurch sich die endgültige Zusammensetzung ändert und die beabsichtigten Materialeigenschaften beeinträchtigt werden.

Eine stabile Temperaturkontrolle stellt sicher, dass alle Elemente richtig gelöst und gleichmäßig in der Schmelze verteilt bleiben, wodurch die Legierung jedes Mal die Spezifikationen erfüllt.

Definition mechanischer Eigenschaften

Die Temperatur, bei der ein Metall gehalten und gegossen wird, beeinflusst direkt seine Kornstruktur. Diese Struktur wiederum bestimmt kritische mechanische Eigenschaften wie Härte, Zugfestigkeit und Duktilität.

Ohne präzise Kontrolle führen Sie Variabilität in das Endprodukt ein, was zu inkonsistenter Leistung und potenziellen Feldausfällen führt.

Minimierung thermischer Gradienten

Effektive Kontrollsysteme arbeiten daran, eine minimale Temperaturdifferenz zwischen dem Kern und der Oberfläche des geschmolzenen Metalls aufrechtzuerhalten.

Große thermische Gradienten können interne Spannungen und Inkonsistenzen innerhalb des Materials erzeugen, noch bevor es gegossen wird. Eine gleichmäßige Temperatur ist das Fundament eines gleichmäßigen, qualitativ hochwertigen Produkts.

Vom geschmolzenen Metall zu makellosen Gussteilen

Der Übergang vom Schmelzbad zu einem festen Bauteil ist ein risikoreicher Prozess. Die richtige Temperatur ist Ihr primäres Werkzeug zur Minderung dieser Risiken.

Vermeidung von Porosität und Defekten

Das Überhitzen des Metalls erhöht seine Fähigkeit, Gase wie Wasserstoff und Sauerstoff aufzunehmen. Diese Gase werden während der Erstarrung eingeschlossen und erzeugen Porosität – einen kritischen Defekt, der das endgültige Gussteil schwächt.

Umgekehrt kann Unterheizen dazu führen, dass das Metall vorzeitig erstarrt, was zu unvollständigen Füllungen führt, bekannt als Kaltschweißstellen.

Optimierung der Formfüllung und Fließfähigkeit

Jedes Gussteil hat eine ideale Gießtemperatur, die sicherstellt, dass das Metall die richtige Fließfähigkeit besitzt. Dies ermöglicht es, reibungslos zu fließen und jedes Detail der Form auszufüllen, ohne die Formoberfläche zu erodieren oder zu schnell zu erstarren.

Eine präzise Temperaturkontrolle ermöglicht diese optimale Fließfähigkeit und gewährleistet, dass komplexe Teile vollständig und genau geformt werden. Dies reduziert direkt die Ausschussraten und den Materialverbrauch.

Die Abwägungen verstehen: Präzision vs. Praktikabilität

Während die Temperaturkontrolle unerlässlich ist, ist der erforderliche Grad an Präzision eine kritische Geschäftsentscheidung, die klare Kompromisse beinhaltet.

Die Kosten einer fortschrittlichen Steuerung

Modernste Systeme, wie solche, die PID-Fuzzy-Logik verwenden, können die Temperaturstabilität innerhalb von ±1°C aufrechterhalten. Dieses Maß an Präzision ist unglaublich, bringt aber höhere Investitions- und Wartungskosten mit sich.

Die Komplexität der Implementierung

Fortschrittliche Steuerungssysteme sind nicht "Plug-and-Play". Sie erfordern eine sorgfältige Integration, Kalibrierung und geschultes Personal, das versteht, wie programmierbare Heizkurven verwendet und Rückmeldedaten interpretiert werden.

Ein schlecht implementiertes fortschrittliches System kann mehr Probleme verursachen als ein gut verwaltetes, einfacheres System.

Das Risiko der Überdimensionierung

Nicht jede Anwendung erfordert eine Genauigkeit im Sub-Grad-Bereich. Der Schlüssel liegt darin, den Grad der Kontrolle an die Anforderungen des Endprodukts anzupassen. Ein Allzweckguss rechtfertigt möglicherweise nicht die Kosten eines Systems, das für eine Hochleistungs-Luftfahrtlegierung entwickelt wurde.

Wie Sie dies auf Ihr Projekt anwenden können

Ihre Wahl der Temperaturkontrollstrategie sollte direkt auf Ihr primäres Betriebsziel abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf der Produktion von Hochleistungslegierungen liegt: Investieren Sie in fortschrittliche PID- oder Fuzzy-Logik-Steuerungssysteme, um die größtmögliche Temperaturstabilität zu erreichen und metallurgische Eigenschaften zu garantieren.

- Wenn Ihr Hauptaugenmerk auf dem Gießen großer Mengen mit guter Qualität liegt: Implementieren Sie robuste Thermoelement-Rückführungssysteme, die ein signifikantes Über- und Unterheizen verhindern, um Defekte zu minimieren und eine konsistente Formfüllung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz liegt: Kombinieren Sie Ihr Temperaturkontrollsystem mit moderner Ofentechnologie, wie IGBT-Wechselrichtern, um Energieverluste zu reduzieren und sicherzustellen, dass mehr Leistung in die Schmelze geleitet wird.

Letztendlich ist die Beherrschung der Temperaturkontrolle der direkteste Weg zur Beherrschung Ihres Endprodukts und seiner Leistung.

Zusammenfassungstabelle:

| Aspekt | Auswirkung der Temperaturkontrolle |

|---|---|

| Metallurgische Integrität | Sichert konsistente Legierungszusammensetzung und mechanische Eigenschaften, minimiert Defekte. |

| Gussqualität | Verhindert Porosität und Kaltschweißstellen, verbessert die Formfüllung und reduziert die Ausschussraten. |

| Betriebliche Effizienz | Optimiert den Energieverbrauch und die Prozessstabilität, senkt Kosten und steigert den Durchsatz. |

| Kontrollstrategien | Reichen von Basissystemen für den allgemeinen Gebrauch bis zu fortschrittlicher PID-/Fuzzy-Logik für hohe Präzision. |

Rüsten Sie Ihren Induktionsofen mit KINTEKs fortschrittlichen Lösungen auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme an, die auf Ihre individuellen Bedürfnisse zugeschnitten sind. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten präzise Temperaturkontrolle für hervorragende metallurgische Ergebnisse und Betriebseffizienz. Lassen Sie nicht zu, dass inkonsistente Temperaturen Ihre Produktion beeinträchtigen – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihren Prozess verbessern und zuverlässige, qualitativ hochwertige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz