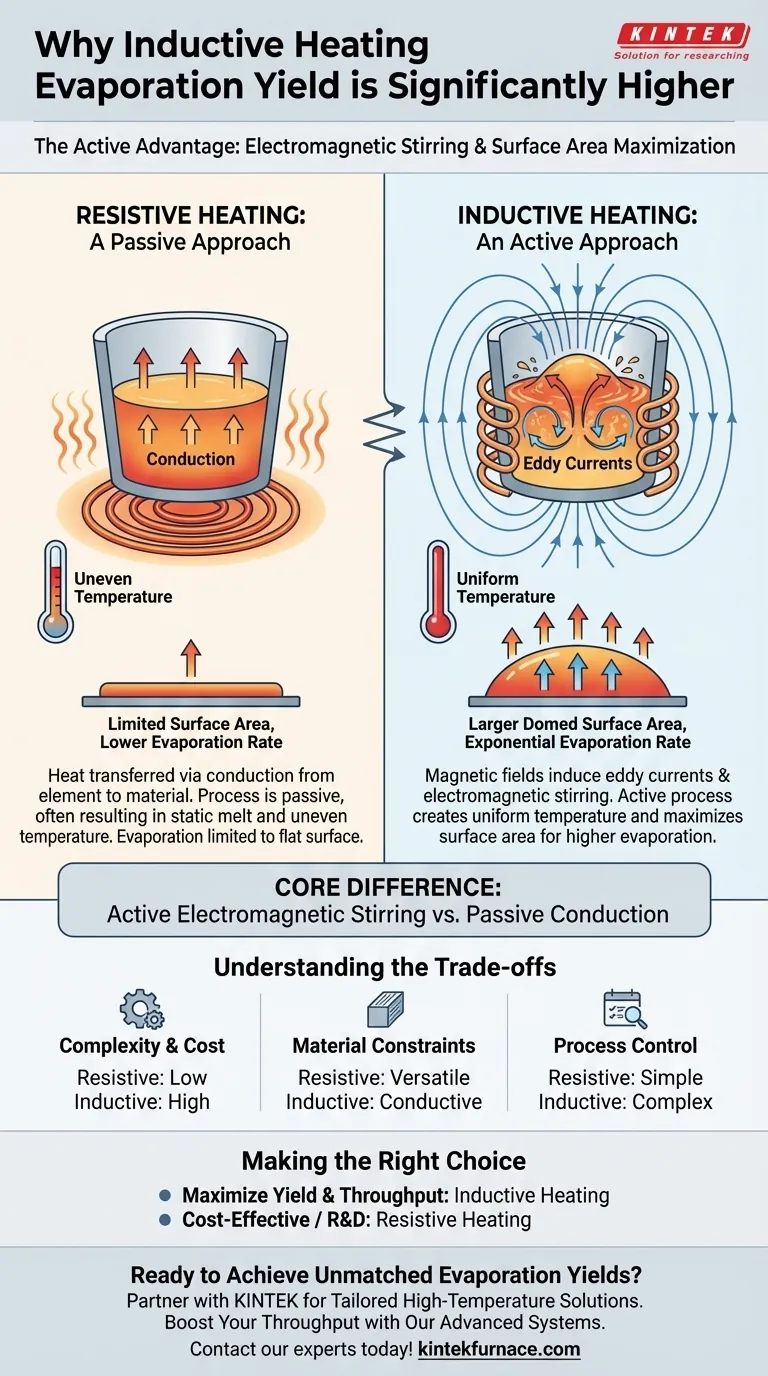

Kurz gesagt, die Ausbeute bei der Induktionserwärmung ist dramatisch höher, da sie das Material nicht nur erwärmt, sondern es aktiv durchrührt. Dieser elektromagnetische Rühreffekt erzeugt eine größere, kuppelförmige Oberfläche für die Verdampfung und sorgt dafür, dass der gesamte geschmolzene Pool eine gleichmäßige Temperatur hat, wodurch die Verdampfungsrate maximiert wird, was bei der passiven Widerstandsheizung nicht möglich ist.

Der Kernunterschied liegt nicht in der Wärmemenge, sondern in ihrer Anwendung. Die Widerstandsheizung ist ein passiver Prozess, der durch Leitung und eine flache Oberfläche begrenzt ist, während die Induktionserwärmung ein aktiver Prozess ist, der Magnetismus nutzt, um die Oberfläche zu vergrößern und die Temperatur zu homogenisieren, was zu einer exponentiellen Steigerung der Ausbeute führt.

Der Mechanismus der Widerstandsheizung: Ein passiver Ansatz

Die Widerstandsheizung ist eine einfache und gängige Methode, aber ihre Mechanik birgt inhärente Einschränkungen für eine hochgradige Verdampfung.

So funktioniert es

Die Erwärmung erfolgt durch das Leiten eines elektrischen Stroms durch ein Widerstandselement, wie z. B. einen Tiegel oder eine Schale. Dieses Element wird heiß und überträgt seine Wärme hauptsächlich durch Leitung auf das Zielmaterial.

Die Hauptbeschränkung: Statischer Wärmeübergang

Der Prozess ist passiv. Wärme leitet langsam vom Behälter in das Material über. Dies führt oft zu einer ungleichmäßigen Temperaturverteilung, wobei das Material am Boden heißer ist als das Material an der Oberfläche.

Die Auswirkung auf die Verdampfung

Verdampfung kann nur von der oberen Oberfläche des geschmolzenen Materials erfolgen, die flach und statisch bleibt. Da die Wärme ungleichmäßig ist und die Oberfläche fest ist, ist die Gesamtverdampfungsrate stark begrenzt.

Die Überlegenheit der Induktionserwärmung: Ein aktiver Ansatz

Die Induktionserwärmung überwindet die Einschränkungen von Widerstandsmethoden, indem sie grundlegend verändert, wie Energie an das Material abgegeben wird.

So funktioniert es

Ein wechselndes Magnetfeld wird von einer Induktionsspule erzeugt. Dieses Feld induziert starke elektrische Ströme, sogenannte Wirbelströme, direkt im leitfähigen Material selbst. Der eigene elektrische Widerstand des Materials gegen diese Ströme erzeugt intensive, gleichmäßige Wärme von innen nach außen.

Der "Rühreffekt" erklärt

Die gleichen Magnetfelder, die Wärme induzieren, üben auch eine physikalische Kraft (eine Lorentz-Kraft) auf das geschmolzene Metall aus. Diese Kraft erzeugt eine starke und kontinuierliche Durchmischung oder Agitation innerhalb der Schmelze.

Maximierung der Oberfläche

Diese konstante Rührwirkung zwingt das flüssige Metall, eine halbkugelförmige oder kuppelförmige Oberfläche zu bilden. Diese scheinbar kleine Veränderung vergrößert die gesamte effektive Oberfläche, von der aus Verdampfung stattfinden kann, im Vergleich zu einer flachen Oberfläche dramatisch.

Der Vorteil einer gleichmäßigen Temperatur

Die elektromagnetische Durchmischung sorgt dafür, dass das gesamte Volumen des geschmolzenen Materials ständig gemischt wird. Dies eliminiert heiße und kalte Stellen und hält eine konsistente und optimale Temperatur in der gesamten Schmelze und über die gesamte vergrößerte Oberfläche aufrecht, was die Verdampfungsrate maximiert.

Verständnis der Kompromisse

Während die Induktionserwärmung einen enormen Ausbeutevorteil für die Verdampfung bietet, ist es wichtig, die Kompromisse zu verstehen.

Komplexität und Kosten

Induktionserwärmungssysteme mit ihren Netzteilen und individuell gestalteten Spulen sind deutlich komplexer und verursachen höhere Anfangskosten als einfache Widerstandsheizsysteme.

Materialbeschränkungen

Die Induktionserwärmung funktioniert durch die Induktion von Strömen im Material selbst. Daher ist sie am effektivsten für elektrisch leitfähige Materialien. Die Widerstandsheizung ist vielseitiger, da sie einen nicht leitenden Tiegel erwärmen kann, der dann jedes Material darin erwärmt.

Prozesskontrolle

Die präzise Steuerung der Temperatur und der Intensität des Rühreffekts in einem Induktionssystem erfordert ausgefeiltere Steuerungssysteme im Vergleich zur einfachen Regelung der Leistung, die an ein Widerstandselement gesendet wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Heizmethode hängt vollständig von Ihren Prozessprioritäten ab: Effizienz, Kosten oder Materialkompatibilität.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute und des Durchsatzes liegt: Die Induktionserwärmung ist die eindeutige Wahl. Ihre Fähigkeit, die Oberfläche zu vergrößern und eine gleichmäßige Erwärmung zu gewährleisten, liefert eine unübertroffene Verdampfungsrate.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz für F&E oder kleine Chargen liegt: Die Widerstandsheizung bietet eine einfachere, kostengünstigere und direktere Lösung, auch mit ihren inhärenten Effizienzbeschränkungen.

- Wenn Ihr Hauptaugenmerk auf Materialvielfalt liegt, einschließlich Nichtleitern: Die Widerstandsheizung ist oft die einzig praktikable Option, da sie nicht von den elektrischen Eigenschaften des zu verdampfenden Materials abhängt.

Letztendlich wird Ihre Wahl davon bestimmt, ob Ihr Ziel maximale Leistung erfordert oder Einfachheit und geringere Investitionskosten priorisiert.

Zusammenfassungstabelle:

| Merkmal | Widerstandsheizung | Induktionserwärmung |

|---|---|---|

| Heizmechanismus | Passive Leitung von einem heißen Element | Aktive interne Erwärmung durch Wirbelströme |

| Rühren der Schmelze | Keine (statisch) | Hoch (elektromagnetisches Rühren) |

| Verdampfungsoberfläche | Flach, begrenzte Fläche | Gewölbt, deutlich größere Fläche |

| Temperaturgleichmäßigkeit | Oft ungleichmäßig | Hochgradig gleichmäßig in der gesamten Schmelze |

| Hauptvorteil | Einfachheit, Kosteneffizienz, Materialvielfalt | Maximale Verdampfungsausbeute und Durchsatz |

Bereit für unübertroffene Verdampfungsausbeuten?

Ihr Forschungs- oder Produktionsprozess verdient die überlegene Effizienz der Induktionserwärmung. Der elektromagnetische Rühreffekt ist der Schlüssel zur Maximierung Ihrer Verdampfungsrate, und die Expertise von KINTEK macht ihn zugänglich.

Warum mit KINTEK zusammenarbeiten?

- Maßgeschneiderte Hochtemperatur-Lösungen: Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, einschließlich fortschrittlicher Induktionsheizöfen, die alle für Ihre individuellen Bedürfnisse anpassbar sind.

- Steigern Sie Ihren Durchsatz: Überwinden Sie die Einschränkungen der Widerstandsheizung und erzielen Sie exponentielle Steigerungen der Ausbeute und Prozessgeschwindigkeit.

- Expertenberatung: Unser Team hilft Ihnen bei der Auswahl oder Entwicklung des perfekten Systems, um Ihre spezifischen Material- und Produktionsziele zu erreichen.

Maximieren Sie die Effizienz und den Output Ihres Labors. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Induktionsheiztechnologie Ihre Verdampfungsprozesse revolutionieren kann.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Ultra-Vakuum-Elektroden-Durchführungsstecker Flansch-Stromkabel für Hochpräzisionsanwendungen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität