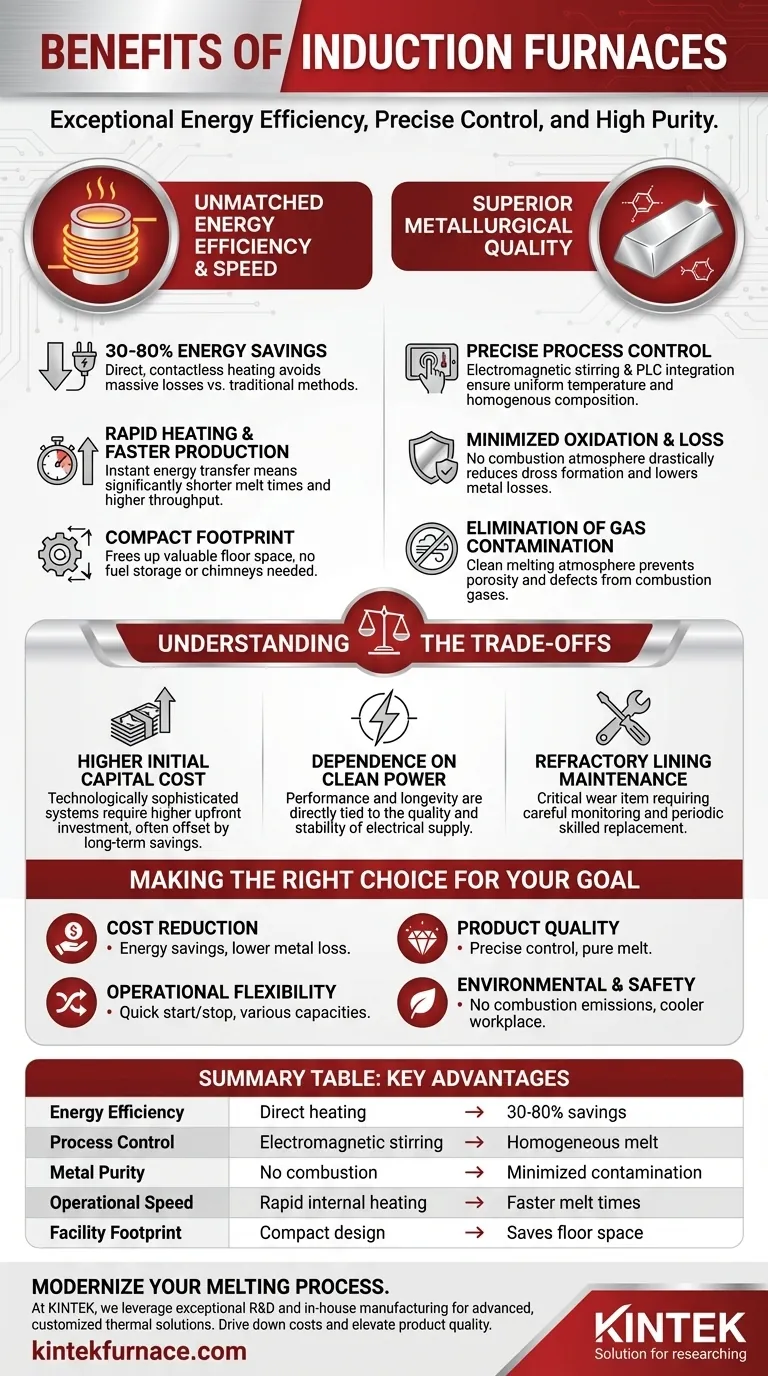

Die Hauptvorteile eines Induktionsofens sind seine außergewöhnliche Energieeffizienz, präzise Prozesskontrolle und die hohe Reinheit des von ihm produzierten Metalls. Im Gegensatz zu herkömmlichen brennstoffbeheizten Öfen, die die Umgebung um das Metall herum erwärmen, verwendet ein Induktionsofen ein elektromagnetisches Feld, um das Metall direkt zu erwärmen. Dieser grundlegende Unterschied führt zu einem saubereren, schnelleren und kostengünstigeren Schmelzprozess.

Der Kernvorteil der Induktionstechnologie liegt in ihrer direkten, kontaktlosen Heizmethode. Dieser grundlegende Unterschied zu herkömmlichen Öfen führt zu überlegener Energieeffizienz, präziser Prozesskontrolle und einer saubereren Schmelze, was letztendlich zu niedrigeren Betriebskosten und qualitativ hochwertigeren Endprodukten führt.

Die Grundlage: Wie direkte Erwärmung die Effizienz steigert

Die Effizienz eines Induktionsofens beruht auf seiner einzigartigen Methode der Energieübertragung. Durch die direkte Erzeugung von Wärme in der metallischen Charge werden die massiven Energieverluste vermieden, die bei verbrennungsbasierten Systemen auftreten.

Unübertroffene Energieeffizienz

Induktionsöfen können im Vergleich zu herkömmlichen Methoden Energieeinsparungen von 30–80 % erzielen. Da die Wärme im Metall selbst erzeugt wird, geht nur sehr wenig Energie durch die Erwärmung der Ofenwände oder der Umgebungsluft verloren.

Darüber hinaus gibt es keinen Standby-Wärmeverlust, da Strom nur verbraucht wird, wenn der Schmelzzyklus aktiv ist.

Schnelle Erwärmung und Produktionsgeschwindigkeit

Energie wird nahezu augenblicklich auf das Metall übertragen, was zu deutlich schnelleren Aufheizzeiten und kürzeren Schmelzzeiten führt. Dies führt direkt zu einer höheren Produktionseffizienz und einem höheren Durchsatz für Ihren Betrieb.

Kompakter Platzbedarf

Induktionsschmelzanlagen sind bemerkenswert kompakt. Sie benötigen keinen Platz für die Brennstofflagerung, Schornsteine oder komplexe Abgasbehandlungssysteme, was wertvollen Platz auf dem Boden freisetzt und die gesamten Betriebskosten der Anlage senken kann.

Erzielung überlegener metallurgischer Qualität

Die direkte Erwärmung bietet ein Maß an Kontrolle, das mit brennstoffbeheizten Öfen einfach nicht erreichbar ist. Diese Kontrolle ist der Schlüssel zur Herstellung von Metall von gleichbleibend höherer Qualität.

Präzise Temperatur- und Zusammensetzungskontrolle

Das elektromagnetische Feld rührt das geschmolzene Bad auf natürliche Weise um, wodurch eine sehr gleichmäßige Temperatur und eine homogene chemische Zusammensetzung in der gesamten Schmelze entsteht.

Moderne Öfen, die mit SPS (Speicherprogrammierbaren Steuerungen) integriert sind, ermöglichen eine präzise, wiederholbare Kontrolle über den gesamten Prozess, sodass Bediener spezifische Schmelzrezepte für verschiedene Legierungen programmieren können.

Minimierte Oxidation und Metallverlust

Da es keine Verbrennung gibt, entstehen keine sauerstoffreichen Nebenprodukte, die mit dem geschmolzenen Metall reagieren könnten. Dies reduziert drastisch Oxidation und Schlackenbildung, was zu geringeren Metallverlusten und einem höheren Ertrag aus Ihren Rohmaterialien führt.

Eliminierung von Gaskontamination

Brennstoffbeheizte Öfen führen Gase wie Wasserstoff und Kohlenstoff aus dem Verbrennungsprozess ein, die sich im Metall lösen und Defekte wie Porosität verursachen können. Das Induktionsschmelzen erfolgt in einer sauberen Atmosphäre, wodurch diese Quelle der Gaskontamination eliminiert wird.

Die Kompromisse verstehen

Obwohl die Vorteile erheblich sind, erfordert eine objektive Bewertung die Anerkennung der Überlegungen und potenziellen Herausforderungen, die mit der Induktionstechnologie verbunden sind.

Höhere anfängliche Kapitalkosten

Induktionsofensysteme sind technologisch anspruchsvoll und erfordern oft eine höhere Anfangsinvestition im Vergleich zu einfacheren, traditionellen Ofentypen. Diese Kosten werden jedoch häufig durch langfristige Betriebseinsparungen ausgeglichen.

Abhängigkeit von sauberem Strom

Die Leistung und Effizienz des Ofens hängen direkt von der Qualität und Stabilität Ihrer Stromversorgung ab. Stromausfälle, Überspannungen oder Harmonische können potenziell den Ofenbetrieb und die Lebensdauer der Komponenten beeinträchtigen.

Wartung der Feuerfestauskleidung

Die Feuerfestauskleidung, die das geschmolzene Metall enthält, ist ein kritisches Verschleißteil. Ihr Zustand muss sorgfältig überwacht werden, und sie erfordert einen regelmäßigen Austausch durch qualifiziertes Personal, was einen erheblichen laufenden Betriebskostenfaktor darstellt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Schmelztechnologie hängt ganz von Ihren betrieblichen Prioritäten ab. Induktionsöfen bieten überzeugende Argumente für verschiedene wichtige Geschäftsziele.

- Wenn Ihr Hauptaugenmerk auf Kostensenkung liegt: Die erheblichen Energieeinsparungen, geringeren Metallverluste und die Eliminierung von Brennstoffkosten bieten einen klaren Weg zu niedrigeren langfristigen Betriebskosten.

- Wenn Ihr Hauptaugenmerk auf Produktqualität liegt: Die präzise Temperaturkontrolle, die homogene Schmelze und die saubere Atmosphäre gewährleisten eine überlegene metallurgische Reinheit und Konsistenz in jeder Charge.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Flexibilität liegt: Die Fähigkeit, verschiedene Metalle und Legierungen in Kapazitäten von Kilogramm bis Tonnen schnell zu starten, zu stoppen und zu schmelzen, macht die Induktion zu einer hochflexiblen Lösung.

- Wenn Ihr Hauptaugenmerk auf Umwelt- und Arbeitssicherheit liegt: Die Eliminierung von Verbrennungsemissionen und ein kühlerer, leiserer Arbeitsplatz machen sie zur überlegenen Wahl für die Einhaltung moderner EHS-Standards.

Letztendlich ist die Einführung der Induktionsofen-Technologie eine strategische Entscheidung, um Ihren Schmelzprozess für mehr Effizienz, Kontrolle und Qualität zu modernisieren.

Zusammenfassungstabelle:

| Vorteil | Hauptvorteil | Auswirkung |

|---|---|---|

| Energieeffizienz | Direkte, kontaktlose Erwärmung | 30-80 % Energieeinsparung gegenüber traditionellen Methoden |

| Prozesskontrolle | Elektromagnetisches Rühren & SPS-Integration | Homogene Schmelze & präzise Temperaturkontrolle |

| Metallreinheit | Keine Verbrennungsatmosphäre | Minimierte Oxidation & Eliminierung von Gaskontamination |

| Betriebsgeschwindigkeit | Schnelle, interne Erwärmung | Schnellere Schmelzzeiten & höherer Produktionsdurchsatz |

| Anlagenfläche | Kompaktes Design, keine Brennstoffsysteme | Spart wertvolle Bodenfläche & reduziert Anlagenkosten |

Bereit, Ihren Schmelzprozess mit der Effizienz und Präzision eines Induktionsofens zu modernisieren?

Bei KINTEK nutzen wir unsere außergewöhnliche Forschung und Entwicklung sowie unsere eigene Fertigung, um fortschrittliche thermische Lösungen für verschiedene Labore und Produktionsanlagen anzubieten. Unsere umfassenden Anpassungsmöglichkeiten stellen sicher, dass Ihr Induktionsofensystem präzise auf Ihre einzigartigen Betriebsanforderungen hinsichtlich Metallreinheit, Energieeinsparungen und Prozesskontrolle zugeschnitten ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Induktionsofen Ihre Kosten senken und Ihre Produktqualität steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen