Bei Hochleistungslegierungen besteht der Hauptzweck der Verwendung eines Induktionsofens unter Vakuum oder Schutzatmosphäre darin, die Chemie des Materials auf fundamentaler Ebene zu kontrollieren. Diese kontrollierte Umgebung verhindert, dass das geschmolzene Metall mit atmosphärischen Gasen wie Sauerstoff, Stickstoff und Wasserstoff reagiert, welche andernfalls Verunreinigungen einführen würden, die die strukturelle Integrität und Leistung des Endprodukts beeinträchtigen.

Die Kontrolle der Ofenatmosphäre ist nicht nur eine Schutzmaßnahme; sie ist ein wesentlicher Fertigungsschritt zur Herstellung fortschrittlicher Materialien. Es ist die bewusste Entscheidung, unerwünschte chemische Reaktionen zu eliminieren, um eine beispiellose Reinheit und vorhersagbare, leistungsstarke mechanische Eigenschaften zu erzielen.

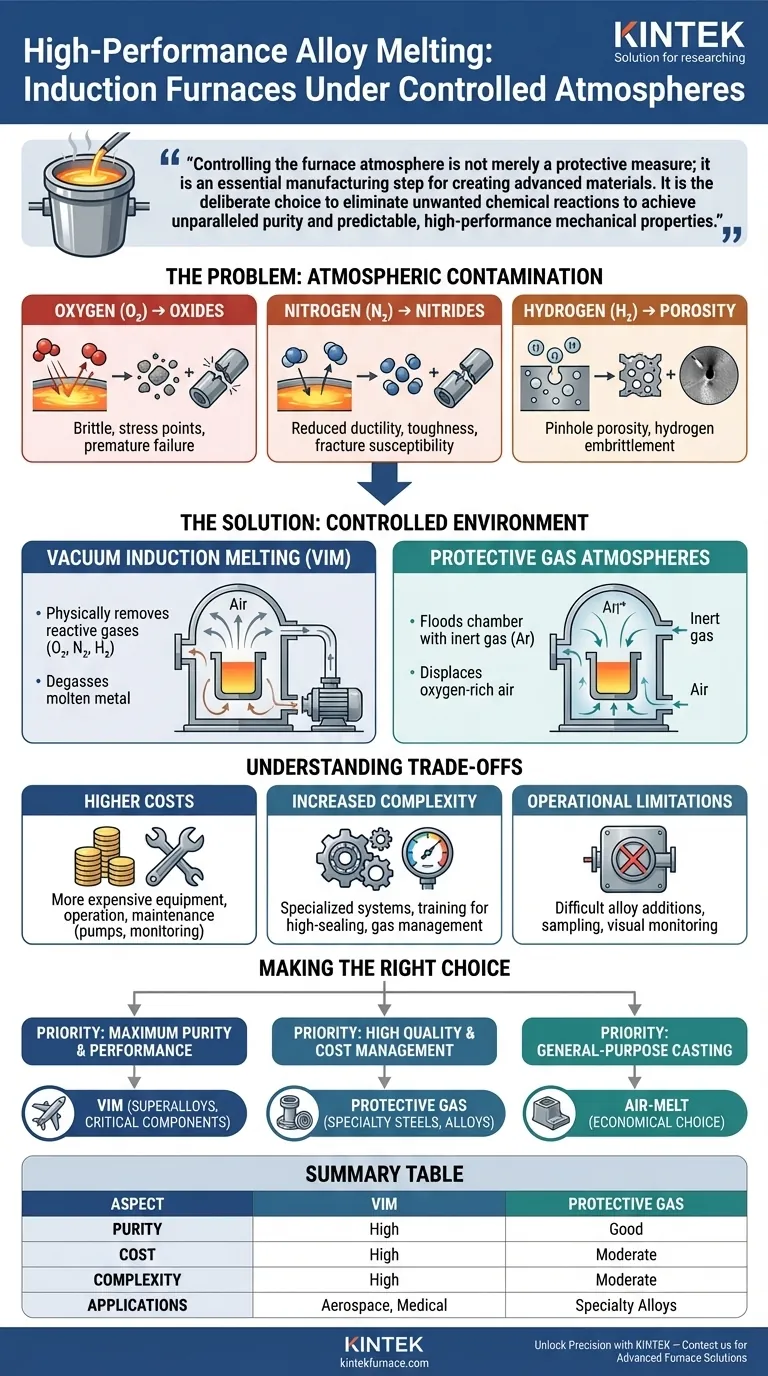

Das Problem: Atmosphärische Kontamination im geschmolzenen Metall

Bei hohen Temperaturen ist geschmolzenes Metall extrem reaktiv. Die Exposition gegenüber Umgebungsluft zieht eine Vielzahl chemischer Reaktionen nach sich, die sich nachteilig auf die Qualität des gegossenen Endbauteils auswirken.

Die Rolle von Sauerstoff: Bildung von Oxiden

Sauerstoff in der Luft reagiert leicht mit den meisten geschmolzenen Metallen und bildet oxidische Einschlüsse. Diese nichtmetallischen Partikel sind oft spröde und wirken als innere Spannungskonzentratoren, die mikroskopische Schwachstellen erzeugen, welche Risse auslösen und zum vorzeitigen Materialversagen führen können.

Die Auswirkung von Stickstoff: Unerwünschte Nitride

Ebenso kann sich Stickstoff in das Schmelzbad lösen und bei bestimmten Legierungen harte, spröde Nitridpartikel bilden. Diese Einschlüsse verringern die Duktilität und Zähigkeit des Materials und machen es anfälliger für Brüche unter Belastung.

Die Gefahr von Wasserstoff: Porosität und Versprödung

Wasserstoff, oft aus Feuchtigkeit in der Atmosphäre, ist in geschmolzenem Metall hochlöslich, aber seine Löslichkeit nimmt beim Erstarren des Metalls dramatisch ab. Dies zwingt den eingeschlossenen Wasserstoff aus der Lösung und erzeugt winzige Gasblasen, bekannt als Lunkerporosität. Diese Porosität schwächt die gesamte Struktur und kann auch zu einem Phänomen führen, das als Wasserstoffversprödung bekannt ist.

Die Lösung: Kontrolle der Ofenumgebung

Um diese Probleme zu bekämpfen, isolieren spezielle Induktionsöfen die Schmelze auf eine von zwei Hauptweisen von der Umgebungsluft.

Vakuuminduktionsschmelzen (VIM)

Die effektivste Methode besteht darin, die gesamte Induktionsspule und den Tiegel in eine Kammer zu geben und ein starkes Vakuum anzulegen. Dies entfernt die reaktiven Gase physisch und verhindert die Bildung von Oxiden und Nitriden. Es hilft auch bei der Entgasung des geschmolzenen Metalls selbst, indem es gelösten Wasserstoff entfernt, um Porosität zu verhindern.

Schutzgasatmosphären

Eine gängigere und kostengünstigere Alternative besteht darin, die Schmelzkammer mit einer Schutzatmosphäre zu spülen. Dabei wird der Bereich mit einem Inertgas wie Argon geflutet, das die sauerstoffreiche Luft verdrängt. Bei manchen Prozessen können absichtlich ein reaktives Gas wie Stickstoff oder eine reduzierende Atmosphäre verwendet werden, um spezifische metallurgische Eigenschaften zu erzielen.

Die Abwägungen verstehen

Obwohl für hochwertige Materialien unerlässlich, bringt der Betrieb unter Vakuum oder kontrollierter Atmosphäre erhebliche Herausforderungen und Kosten mit sich.

Höhere Ausrüstungs- und Betriebskosten

Vakuuminduktionsöfen sind in der Anschaffung, im Betrieb und in der Wartung erheblich teurer als ihre Schmelzöfen an der Luft, da Vakuumkammern, Pumpen und hochentwickelte Überwachungssysteme erforderlich sind.

Erhöhte Systemkomplexität

Die hohen Dichtheitsanforderungen einer Vakuumkammer und die komplexen Systeme, die zur Steuerung des Gasflusses und des Drucks erforderlich sind, führen zu zusätzlichen Betriebskomplexitäten. Dies erfordert spezielle Schulungen für Bediener und Wartungspersonal.

Betriebliche Einschränkungen

Die abgedichtete Umgebung erschwert das Hinzufügen von Legierungsmaterialien, das Entnehmen von Proben oder die visuelle Überwachung der Schmelze. Jede Intervention birgt das Risiko, die Integrität des Vakuums oder der Schutzatmosphäre zu gefährden.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Ofenumgebung hängt vollständig von den erforderlichen Eigenschaften des Endmaterials und dem Budget des Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Leistung liegt: Ein Vakuumbrauchschmelzanlage (VIM) ist nicht verhandelbar für die Herstellung von Superlegierungen, medizinischen Implantaten oder kritischen Luft- und Raumfahrtkomponenten.

- Wenn Ihr Hauptaugenmerk auf hoher Qualität bei gleichzeitiger Kostenkontrolle liegt: Das Schmelzen unter einer schützenden Inertgasatmosphäre (wie Argon) bietet einen hervorragenden Schutz vor Oxidation und stellt für viele Spezialstähle und Legierungen eine große Verbesserung gegenüber dem Schmelzen an der Luft dar.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Gießen liegt: Für Anwendungen, bei denen das Vorhandensein einiger Oxide die Leistung nicht beeinträchtigt, bleibt ein Standard-Induktionsofen zum Schmelzen an der Luft die wirtschaftlichste Wahl.

Durch die aktive Kontrolle der Ofenumgebung gehen Sie vom bloßen Schmelzen von Metall zur präzisen Konstruktion der endgültigen Materialeigenschaften ab dem flüssigen Zustand über.

Zusammenfassungstabelle:

| Aspekt | Vakuuminduktionsschmelzen (VIM) | Schutzgasatmosphären |

|---|---|---|

| Zweck | Entfernung reaktiver Gase durch Vakuum zur Vermeidung von Oxiden, Nitriden und zur Entgasung von Wasserstoff | Verdrängung von Luft durch Inertgase wie Argon zum Schutz vor Oxidation und Kontamination |

| Vorteile | Maximale Reinheit, ideal für Superlegierungen, medizinische Implantate, Luft- und Raumfahrt | Kosteneffizient, hochwertiger Schutz für Spezialstähle und Legierungen |

| Herausforderungen | Hohe Gerätekosten, betriebliche Komplexität, begrenzte Schmelzüberwachung | Moderate Kosten, erfordert Gasmanagement, geringere Reinheit als VIM |

Erzielen Sie Präzision in Ihrer Materialentwicklung mit KINTEK

Entwickeln Sie Hochleistungslegierungen für Luft- und Raumfahrt, Medizin oder Spezialanwendungen? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Sichern Sie beispiellose Reinheit und vorhersagbare mechanische Eigenschaften Ihrer Materialien – kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und Leistung Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter