In einem Heißwand-Vakuumofen erfolgt der Heizvorgang indirekt. Heizelemente, die sich außerhalb der Vakuumkammer befinden, heizen zunächst die Kammerwand, auch Retorte genannt. Diese heiße Retorte strahlt und leitet dann Wärme nach innen zu der im Vakuum befindlichen Arbeitsladung.

Das entscheidende Merkmal eines Heißwandofens ist sein externes Heizsystem. Obwohl dieses Design für viele Anwendungen einfach und kostengünstig ist, setzt es eine grundlegende Grenze für die maximal erreichbare Temperatur, die durch die Materialfestigkeit des heißen Vakuumgefäßes selbst bestimmt wird.

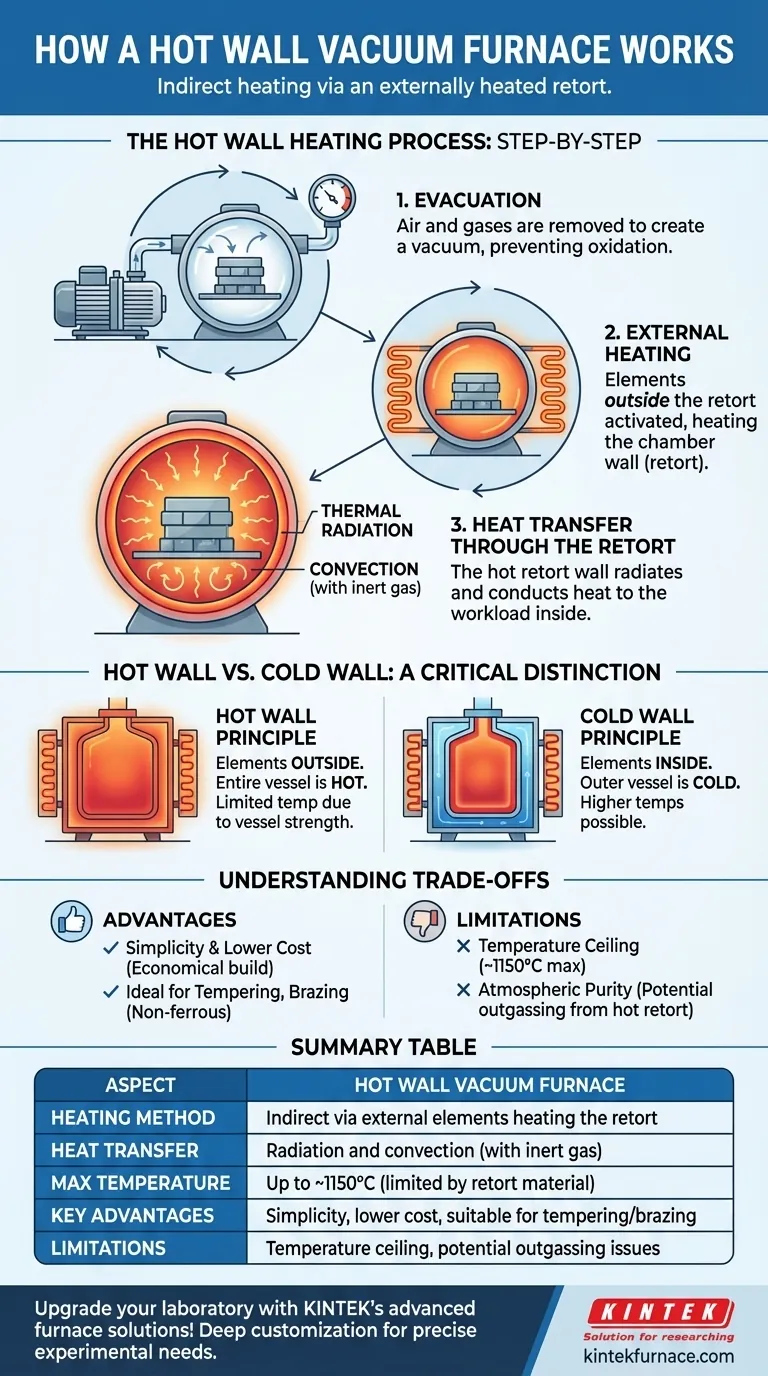

Der Heißwand-Heizprozess, Schritt für Schritt

Ein Heißwandofen folgt einer präzisen Abfolge, um sicherzustellen, dass Materialien korrekt und ohne Kontamination behandelt werden. Die Heizphase ist nur ein Teil dieses integrierten Prozesses.

Schritt 1: Evakuierung

Bevor die Heizung beginnt, entfernt ein Vakuumsystem Luft und andere Gase aus der versiegelten Kammer oder Retorte. Dieser Schritt ist entscheidend, da er Oxidation und andere unerwünschte chemische Reaktionen verhindert, die auftreten würden, wenn das Material in Anwesenheit von Sauerstoff erhitzt würde.

Schritt 2: Externe Beheizung

Sobald das Zielvakuum erreicht ist, werden elektrische Heizelemente aktiviert, die die Außenseite der Retorte umgeben. Diese Heizungen "sehen" die Teile im Ofen nicht direkt.

Schritt 3: Wärmeübertragung durch die Retorte

Die Energie der externen Heizungen wird von der Retortenwand absorbiert, wodurch ihre Temperatur erheblich ansteigt. Die gesamte Vakuumkammer wird heiß – daher der Name "Heißwand".

Diese heiße Retorte dient dann als Wärmequelle für die Arbeitsladung im Inneren. Wärme wird von der heißen Innenfläche der Retorte zu den Teilen hauptsächlich durch thermische Strahlung übertragen. Wird ein Teildruck eines inerten Gases (wie Argon) eingeführt, spielt auch die Konvektion eine Rolle bei der gleichmäßigeren Wärmeverteilung.

Heißwand vs. Kaltwand: Ein kritischer Unterschied

Um das Heißwand-Konzept vollständig zu erfassen, ist es wichtig, es mit seinem Gegenstück zu vergleichen. Der Hauptunterschied liegt in der Anordnung der Heizelemente.

Das Heißwand-Prinzip

Wie wir festgestellt haben, befinden sich die Heizelemente außerhalb des Vakuums. Das gesamte Gefäß wird heiß und muss aus einer Legierung bestehen, die hohen Temperaturen standhält, während sie unter externem atmosphärischem Druck steht.

Das Kaltwand-Prinzip

In einem Kaltwandofen befinden sich die Heizelemente und ihre Isolierung innerhalb der Vakuumkammer und umgeben die Arbeitsladung direkt. Das äußere Gefäß ist typischerweise wassergekühlt und bleibt nahe Raumtemperatur oder "kalt".

Dieses Design ermöglicht viel höhere Betriebstemperaturen, da das tragende Gefäß keiner Hitze ausgesetzt ist. Die interne Heißzone besteht stattdessen aus Hochtemperaturmaterialien wie Graphit oder hochschmelzenden Metallen (Molybdän, Wolfram).

Die Kompromisse verstehen

Die Wahl eines Heißwand-Designs bringt spezifische Vorteile und Einschränkungen mit sich, die es für einige Prozesse geeignet machen, für andere jedoch nicht.

Vorteil: Einfachheit und niedrigere Kosten

Heißwandöfen sind im Allgemeinen weniger komplex und wirtschaftlicher in Bau und Wartung. Das Design vermeidet die Notwendigkeit interner Stromdurchführungen und der ausgeklügelten Wasserkreisläufe, die für ein Kaltwandgefäß erforderlich sind.

Einschränkung: Temperaturgrenze

Die größte Einschränkung eines Heißwandofens ist seine maximale Temperatur. Das Retortenmaterial muss seine strukturelle Integrität im heißen Zustand und unter Vakuum aufrechterhalten. Dies begrenzt Heißwandöfen typischerweise auf Temperaturen um 1150°C (2100°F) oder niedriger, abhängig von der für die Retorte verwendeten Legierung.

Einschränkung: Atmosphärische Reinheit

Da die gesamte große Oberfläche der Retorte heiß ist, kann sie adsorbierte Gase freisetzen – ein Phänomen, das als Ausgasen bekannt ist. Dies kann das Erreichen höchster Vakuumgrade oder atmosphärischer Reinheit im Vergleich zu einem Kaltwanddesign erschweren, bei dem nur die internen Heißzonenmaterialien zum Ausgasen beitragen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen einem Heißwand- und einem Kaltwandofen wird ausschließlich durch die Anforderungen Ihres spezifischen thermischen Prozesses bestimmt.

- Wenn Ihr Hauptaugenmerk auf Prozessen wie Anlassen, Alterung oder Hartlöten von Nichteisenmetallen wie Aluminium liegt: Ein Heißwandofen ist oft die praktischste und kostengünstigste Lösung, da diese Prozesse gut innerhalb seiner Temperaturbereiche liegen.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturanwendungen wie dem Sintern hochschmelzender Metalle, fortschrittlicher Keramik oder dem Hartlöten von Superlegierungen liegt: Ein Kaltwandofen ist unerlässlich, um die notwendigen Temperaturen (oft über 1200°C) zu erreichen und die erforderliche hochreine Vakuumumgebung aufrechtzuerhalten.

Letztendlich ist das Verständnis des Heizmechanismus der Schlüssel zur Auswahl des richtigen Werkzeugs für Ihr technisches Ziel.

Zusammenfassungstabelle:

| Aspekt | Heißwand-Vakuumofen |

|---|---|

| Heizmethode | Indirekt über externe Elemente, die die Retorte heizen |

| Wärmeübertragung | Strahlung und Konvektion (mit Inertgas) |

| Max. Temperatur | Bis zu ~1150°C (begrenzt durch Retortenmaterial) |

| Hauptvorteile | Einfachheit, geringere Kosten, geeignet für Prozesse wie Anlassen und Hartlöten |

| Einschränkungen | Temperaturgrenze, potenzielle Ausgasungsprobleme |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Durch außergewöhnliche F&E und hauseigene Fertigung beliefern wir verschiedene Labore mit zuverlässiger Ausrüstung wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systemen. Unsere starke, tiefgreifende Anpassungsfähigkeit gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, was Effizienz und Ergebnisse verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre thermischen Prozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit

- Wie reduziert ein Vakuum oder eine Schutzatmosphäre die Oxidation von Schmelzmetallen? Vermeidung von Oxideinschlüssen für festere Metalle

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen