Ein Vakuum-Heißpress-Sinterofen übertrifft atmosphärische Methoden, da er gleichzeitig mit Wärme in einer kontrollierten Umgebung mechanischen Druck anwendet. Während das atmosphärische Sintern ausschließlich auf thermischer Diffusion zur Bindung von Partikeln beruht, nutzt die Vakuum-Heißpressung externe Kraft, um Magnesiumoxid (Periklas)-Körner physikalisch neu anzuordnen, wodurch bei deutlich niedrigeren Temperaturen eine nahezu theoretische Dichte erreicht und Verunreinigungen aktiv entfernt werden.

Kernbotschaft Die Überlegenheit des Vakuum-Heißpressens liegt in seiner Fähigkeit, die Verdichtung von der Temperatur zu entkoppeln. Durch die Anwendung von Druck zur Neuanordnung der Körner und Vakuum zur Extraktion flüchtiger Stoffe erzielen Sie eine dichtere, reinere Materialstruktur ohne die übermäßige Hitze, die beim atmosphärischen Sintern abnormales Kornwachstum verursacht.

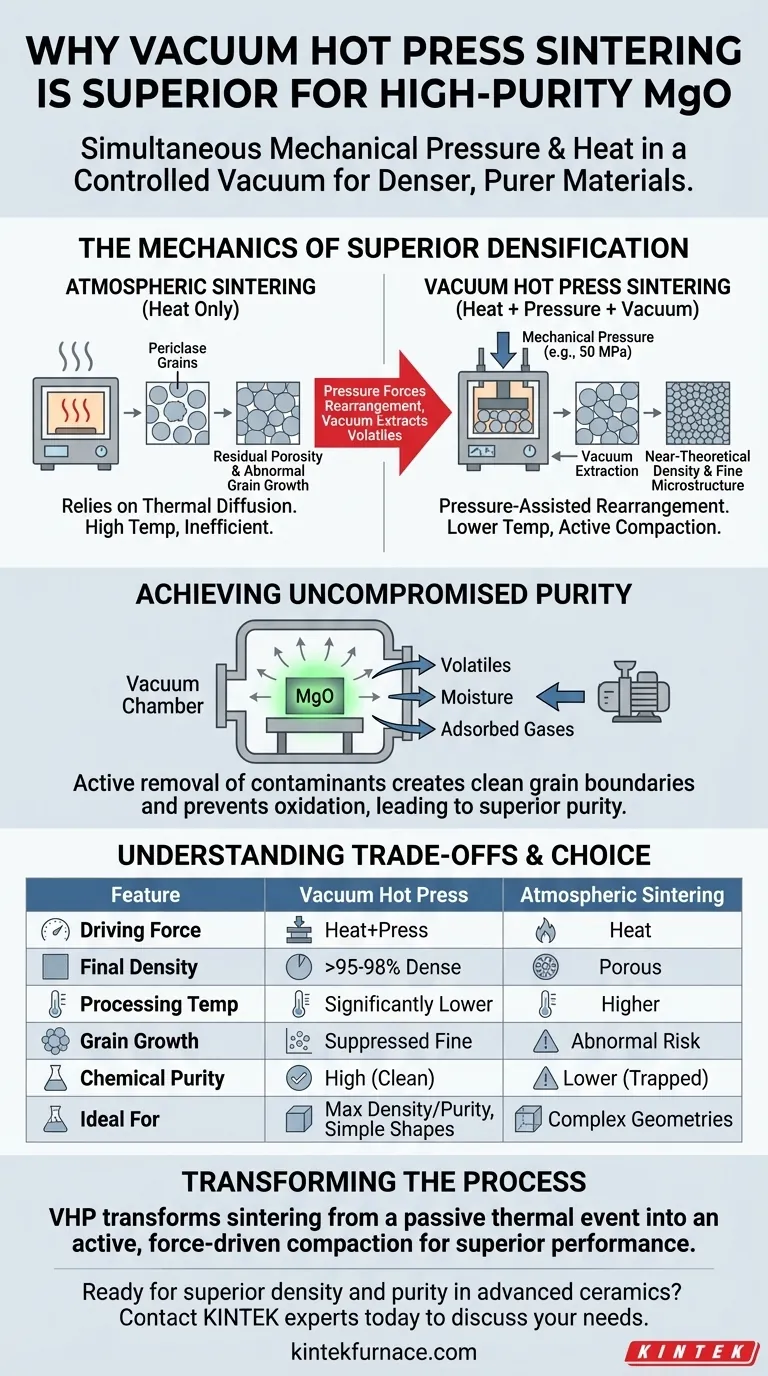

Die Mechanik überlegener Verdichtung

Die Rolle des mechanischen Drucks

Beim atmosphärischen Sintern verlassen Sie sich auf hohe Temperaturen, um die Verdichtung zu induzieren, was für schwer zu sinternde Materialien ineffizient sein kann. Eine Vakuum-Heißpresse übt während der Heizphase mechanischen Druck (z. B. 50 MPa) aus. Diese externe Kraft erhöht die Neuanordnungsrate der Periklas-Körner erheblich und schließt physikalisch Lücken, die allein durch thermische Energie nur schwer zu überbrücken sind.

Niedrigere Temperaturen, bessere Mikrostruktur

Da der mechanische Druck eine zusätzliche treibende Kraft darstellt, tritt die Verdichtung bei Temperaturen auf, die deutlich niedriger sind als die für das atmosphärische Sintern erforderlichen. Niedrigere Prozesstemperaturen sind entscheidend, da sie abnormales Kornwachstum unterdrücken. Dies führt zu einer feinkörnigen Mikrostruktur, die direkt mit höherer Härte und Bruchzähigkeit korreliert.

Eliminierung von Mikroporen

Beim atmosphärischen Sintern verbleiben oft Restporosität im Material. Die druckunterstützte Methode eliminiert effektiv Mikroporen in Pulverlücken und an Korngrenzen. Dies führt zu einer relativen Dichte, die 95 % bis 98 % übersteigen kann, Werte, die mit drucklosen atmosphärischen Methoden oft nicht erreichbar sind.

Erreichen von kompromissloser Reinheit

Aktive Entfernung flüchtiger Stoffe

Hochreines Magnesiumoxid erfordert chemisch saubere Korngrenzen. Die Vakuumumgebung entfernt aktiv adsorbierte Gase, Feuchtigkeit und flüchtige Stoffe von den Pulveroberflächen, bevor das Sintern beginnt. In einem atmosphärischen Ofen können diese Verunreinigungen in den geschlossenen Poren eingeschlossen werden und die endgültigen Eigenschaften des Materials beeinträchtigen.

Verhinderung von Kontamination

Der Betrieb im Vakuum eliminiert das Vorhandensein reaktiver Gase in der Luft, wie Sauerstoff und Kohlendioxid. Dies verhindert unerwünschte chemische Reaktionen, Oxidation von Verstärkungsphasen oder die Bildung von Oxid-Einschlüssen. Das Ergebnis ist eine "saubere" Atmosphäre, die die Benetzbarkeit zwischen der Matrix und etwaigen Verstärkungsphasen verbessert und eine starke Grenzflächenbindung ermöglicht.

Verständnis der Kompromisse

Komplexität vs. Qualität

Obwohl das Vakuum-Heißpressen überlegene Materialeigenschaften liefert, ist der Prozess im Vergleich zum atmosphärischen Sintern komplexer. Atmosphärische Öfen sind im Allgemeinen einfacher und ermöglichen eine kontinuierliche Verarbeitung. Vakuum-Heißpressen ist typischerweise ein Batch-Prozess, der eine präzise Steuerung von Vakuumpegeln, hydraulischem Druck und thermischen Gradienten erfordert.

Geometrische Einschränkungen

Die Anwendung von mechanischem Druck begrenzt im Allgemeinen die Geometrie des Endprodukts. Vakuum-Heißpressen ist ideal für einfache Formen wie Platten, Scheiben oder Zylinder. Wenn Ihr Projekt komplexe, formgenaue Bauteile mit komplizierten Geometrien erfordert, kann atmosphärisches Sintern (möglicherweise gefolgt von Heißisostatischer Pressung) ein notwendiger logistischer Kompromiss sein, trotz der geringeren Anfangsdichte.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Sie die richtige Verarbeitungsmethode für Ihre spezifische Anwendung auswählen, beachten Sie Folgendes:

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und mechanischer Festigkeit liegt: Wählen Sie Vakuum-Heißpressen. Der mechanische Druck ist unerlässlich, um Mikroporen zu beseitigen und eine hohe Bruchzähigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf ultrahoher chemischer Reinheit liegt: Wählen Sie Vakuum-Heißpressen. Die aktive Entfernung flüchtiger Stoffe und die Isolierung von atmosphärischen Verunreinigungen gewährleisten die saubersten möglichen Korngrenzen.

- Wenn Ihr Hauptaugenmerk auf komplexer Bauteilgeometrie liegt: Erkennen Sie an, dass atmosphärisches Sintern für die Formgebung erforderlich sein kann, seien Sie aber auf geringere Dichte oder die Notwendigkeit einer sekundären Nachbearbeitung vorbereitet.

Vakuum-Heißpressen verwandelt den Sinterprozess von einem passiven thermischen Ereignis in eine aktive, kraftgesteuerte Verdichtung, die eine überlegene Materialleistung garantiert.

Zusammenfassungstabelle:

| Merkmal | Vakuum-Heißpress-Sintern | Atmosphärisches Sintern |

|---|---|---|

| Antriebskraft | Wärme + Mechanischer Druck | Nur Wärme |

| Enddichte | >95-98 % (Nahezu theoretisch) | Geringer (Restporosität) |

| Prozesstemperatur | Deutlich niedriger | Höher |

| Kornwachstum | Unterdrückt (Feine Mikrostruktur) | Risiko abnormalen Wachstums |

| Chemische Reinheit | Hoch (Flüchtige Stoffe & Verunreinigungen entfernt) | Geringer (Risiko eingeschlossener Verunreinigungen) |

| Ideal für | Maximale Dichte/Reinheit, einfache Formen | Komplexe Geometrien, einfacherer Prozess |

Bereit, überlegene Dichte und Reinheit in Ihren Hochleistungskeramiken zu erzielen?

Für Projekte, die maximale Leistung von Materialien wie Magnesiumoxid erfordern, ist die kontrollierte Umgebung einer Vakuum-Heißpresse unerlässlich. KINTEK bietet, gestützt auf F&E und Fertigungsexpertise, eine Reihe von Hochtemperaturöfen, einschließlich anpassbarer Vakuum-Heißpress-Systeme, die auf Ihre einzigartigen Forschungs- und Produktionsanforderungen zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Sinterlösungen die Eigenschaften Ihres Materials verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Welche zusätzlichen Prozesse kann ein Vakuum-Wärmebehandlungsofen durchführen? Erschließen Sie die fortschrittliche Materialverarbeitung

- Was ist der Mechanismus eines Vakuum-Sinterofens für AlCoCrFeNi2.1 + Y2O3? Optimieren Sie Ihre Hochentropie-Legierungsverarbeitung

- Was sind die primären Anwendungsfelder für Kammeröfen und Vakuumöfen? Wählen Sie den richtigen Ofen für Ihren Prozess

- Was ist die Funktion eines Vakuum-Sinterofens im SAGBD-Verfahren? Optimierung von magnetischer Koerzitivitaet und Leistung

- Welche Rolle spielt das Temperaturregelsystem in einem Vakuumofen? Präzise Materialumwandlungen erreichen