Der durch den Heißpressmechanismus ausgeübte mechanische Druck ist ein entscheidender Faktor für die Verdichtung und geht über einfaches Erhitzen hinaus, indem er aktiv physikalische Veränderungen im Material bewirkt. Durch die Komprimierung der Pulvermatrix während des Hochtemperatursinterns zwingt dieser Druck die Partikel zu einer Umlagerung und überwindet den natürlichen Diffusionswiderstand. Das unmittelbare Ergebnis ist die effektive Beseitigung mikroskopischer Poren, wodurch das Material nahezu porenfrei wird.

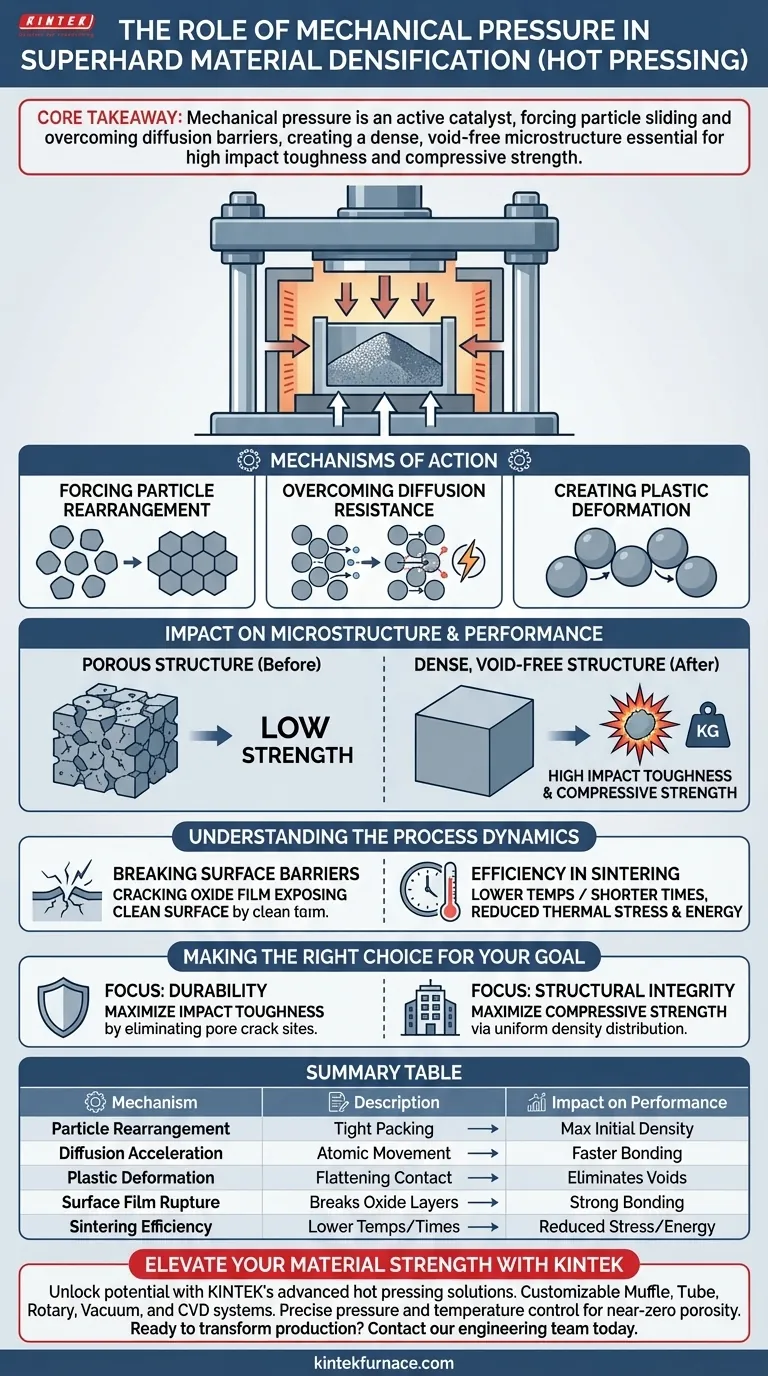

Kernbotschaft Mechanischer Druck dient als aktiver Katalysator, der das Gleiten von Partikeln erzwingt und Diffusionsbarrieren überwindet, anstatt auf passives Sintern zu warten. Diese direkte Kraft erzeugt eine dichte, porenfreie Mikrostruktur, die für die Erzielung hoher Schlagzähigkeit und Druckfestigkeit bei superharten Materialien unerlässlich ist.

Wirkungsmechanismen

Erzwingen der Partikelumlagerung

Die Hauptfunktion des ausgeübten mechanischen Drucks besteht darin, die Pulverpartikel physikalisch zu bewegen. In den Anfangsstadien des Sinterns liegen die Partikel oft locker angeordnet vor. Die äußere Kraft überwindet die Reibung und bewirkt, dass sich die Partikel verschieben und zu einer deutlich dichteren Packungskonfiguration umlagern.

Überwindung des Diffusionswiderstands

Diffusion – die Bewegung von Atomen zur Verbindung von Partikeln – stößt auf natürlichen Widerstand. Mechanischer Druck liefert die notwendige Energie, um diesen Widerstand zu überwinden. Dies stellt sicher, dass sich Atome effektiv über Partikelgrenzen hinweg bewegen können, was den Verbindungsprozess beschleunigt.

Erzeugung plastischer Verformung

Über die einfache Bewegung hinaus ist der Druck stark genug, um eine plastische Verformung der Partikel zu bewirken. Diese Verformung vergrößert die Kontaktfläche zwischen den einzelnen Granulaten. Durch das Abflachen der Kontaktpunkte werden Lücken beseitigt, die sonst als Hohlräume verbleiben würden.

Auswirkungen auf Mikrostruktur und Leistung

Beseitigung mikroskopischer Poren

Das signifikanteste strukturelle Ergebnis dieses Drucks ist die Beseitigung von Poren. Die Kraft presst Hohlräume heraus und zwingt die Materialmatrix (ob fest oder halbfest), in verbleibende Lücken zu fließen. Dies führt zu einer Mikrostruktur mit einem Porengehalt nahe Null, wodurch effektiv ein fester, zusammenhängender Block entsteht.

Verbesserung der mechanischen Eigenschaften

Die durch diese Methode erreichte Dichte schlägt sich direkt in einer überlegenen Leistung nieder. Da der Mikrostruktur die durch Poren verursachten Schwachstellen fehlen, weist das Material eine deutlich höhere Schlagzähigkeit auf. Darüber hinaus verbessert die kompakte Struktur die Druckfestigkeit dramatisch, sodass das Produkt enormen Belastungen ohne Versagen standhält.

Verständnis der Prozessdynamik

Durchbrechen von Oberflächenbarrieren

Bei vielen Materialsystemen sind die Partikel mit Oxidfilmen überzogen, die die Verbindung behindern. Die durch mechanischen Druck erzeugte Scherkraft hilft, diese Filme aufzubrechen. Dadurch werden saubere Oberflächen freigelegt, was eine direkte Partikel-zu-Partikel-Verbindung und eine stärkere Diffusionsbindung fördert.

Effizienz beim Sintern

Druckunterstütztes Sintern ist nicht nur effektiver, sondern oft auch effizienter. Die Anwendung von Kraft ermöglicht die Verdichtung bei niedrigeren Temperaturen oder kürzeren Haltezeiten im Vergleich zu drucklosen Verfahren. Dies reduziert die thermische Belastung des Materials und senkt den Energieverbrauch, während dennoch eine hohe relative Dichte erreicht wird.

Die richtige Wahl für Ihr Ziel treffen

Mechanischer Druck ist der entscheidende Faktor, der Hochleistungs-Superhartmaterialien von Standard-Sinterprodukten unterscheidet.

- Wenn Ihr Hauptaugenmerk auf Haltbarkeit liegt: Hoher mechanischer Druck ist unerlässlich, um Poren zu beseitigen, die als Rissinitiierungsstellen dienen, und somit die Schlagzähigkeit zu maximieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität liegt: Die erzwungene Umlagerung gewährleistet eine gleichmäßige Dichteverteilung, die für die Erzielung maximaler Druckfestigkeit entscheidend ist.

Durch die Integration von mechanischem Druck verwandeln Sie eine lose Pulveranordnung in eine kohäsive, hochfeste Komponente, die extremen Betriebsumgebungen standhalten kann.

Zusammenfassungstabelle:

| Wirkungsmechanismus | Beschreibung | Auswirkungen auf die Leistung |

|---|---|---|

| Partikelumlagerung | Zwingt lose Pulver in eine dichtere Packungskonfiguration | Maximiert die Anfangsdichte |

| Beschleunigung der Diffusion | Überwindet den Widerstand der atomaren Bewegung über Grenzen hinweg | Beschleunigt die Partikelbindung |

| Plastische Verformung | Flacht Kontaktpunkte ab, um die Kontaktfläche der Granulate zu vergrößern | Beseitigt Restporen |

| Durchbrechen von Oberflächenfilmen | Bricht Oxidschichten durch mechanische Scherkraft auf | Fördert saubere, starke Bindungen |

| Sintereffizienz | Ermöglicht Verdichtung bei niedrigeren Temperaturen/kürzeren Zeiten | Reduziert thermische Belastung & Energie |

Verbessern Sie die Materialfestigkeit mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer superharten Materialien mit den fortschrittlichen Heißpresslösungen von KINTEK. Mit fachkundiger F&E und Weltklasse-Fertigung bietet KINTEK kundenspezifische Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf Ihre spezifischen Labor- und Hochtemperatur-Ofenbedürfnisse zugeschnitten sind.

Ob Sie eine nahezu porenfreie Struktur oder eine überlegene Schlagzähigkeit anstreben, unsere Systeme bieten die präzise Druck- und Temperaturregelung, die für die missionskritische Verdichtung erforderlich ist.

Bereit, Ihre Produktion zu transformieren? Kontaktieren Sie noch heute unser Ingenieurteam, um Ihre einzigartigen Projektanforderungen zu besprechen und zu erfahren, wie unsere maßgeschneiderte thermische Technologie Ihre Ergebnisse optimieren kann.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was sind die einzigartigen Vorteile von Spark Plasma Sintering (SPS)-Systemen für Siliziumkarbid? Maximierung der SiC-Leistung

- Wie erleichtert die Vakuumumgebung die Verdichtung von ZnS-Keramiken? Entriegeln Sie Hochleistungs-Flüssigphasensintern

- Warum ist Heißpressen ideal für kritische Anwendungen in Branchen wie der Luft- und Raumfahrt sowie der Automobilindustrie? Erzielen Sie unübertroffene Bauteildichte und Zuverlässigkeit

- Warum gelten Vakuumpressen als vielseitige Werkzeuge in verschiedenen Branchen? Erreichen Sie perfekte Laminierung und Formgebung

- Wie funktioniert eine Heißpresse? Meistere Hitze, Druck und Zeit für perfekte Ergebnisse

- Was sind die Vorteile der Funkenplasmasonderung (SPS) für Mo-Cr-Y-Verbundwerkstoffe? Hochleistungsfertigung

- Welche Vorteile hat die Verwendung eines Vakuums oder einer Schutzatmosphäre beim Sintern? Steigern Sie die Materialreinheit und -leistung

- Welche Vorteile bietet ein SPS-Ofen für die Herstellung von ZnS-Keramik? Erzielen Sie überlegene Härte und optische Klarheit