Spark Plasma Sintering (SPS) übertrifft traditionelles Heißpressen grundlegend, indem es direkte gepulste elektrische Ströme nutzt, um die Wärme intern zu erzeugen, anstatt sich auf externe Heizelemente zu verlassen. Für TiB2-basierte Keramiken ermöglicht diese technische Umstellung eine schnelle Verdichtung, die die Mikrostruktur des Materials erhält und zu überlegenen mechanischen Eigenschaften führt, die traditionelle thermische Gleichgewichtsmethoden nur schwer erreichen.

Die Kern Erkenntnis Der entscheidende Vorteil von SPS ist nicht nur die Geschwindigkeit, sondern die Erhaltung der Mikrostruktur. Durch die Kombination von Hochstrompulsen mit synchronisiertem Druck erzeugt SPS einen vollständig dichten TiB2-Verbundwerkstoff, bevor die Körner Zeit zum Vergrößern haben, und maximiert gleichzeitig die Härte und Bruchzähigkeit.

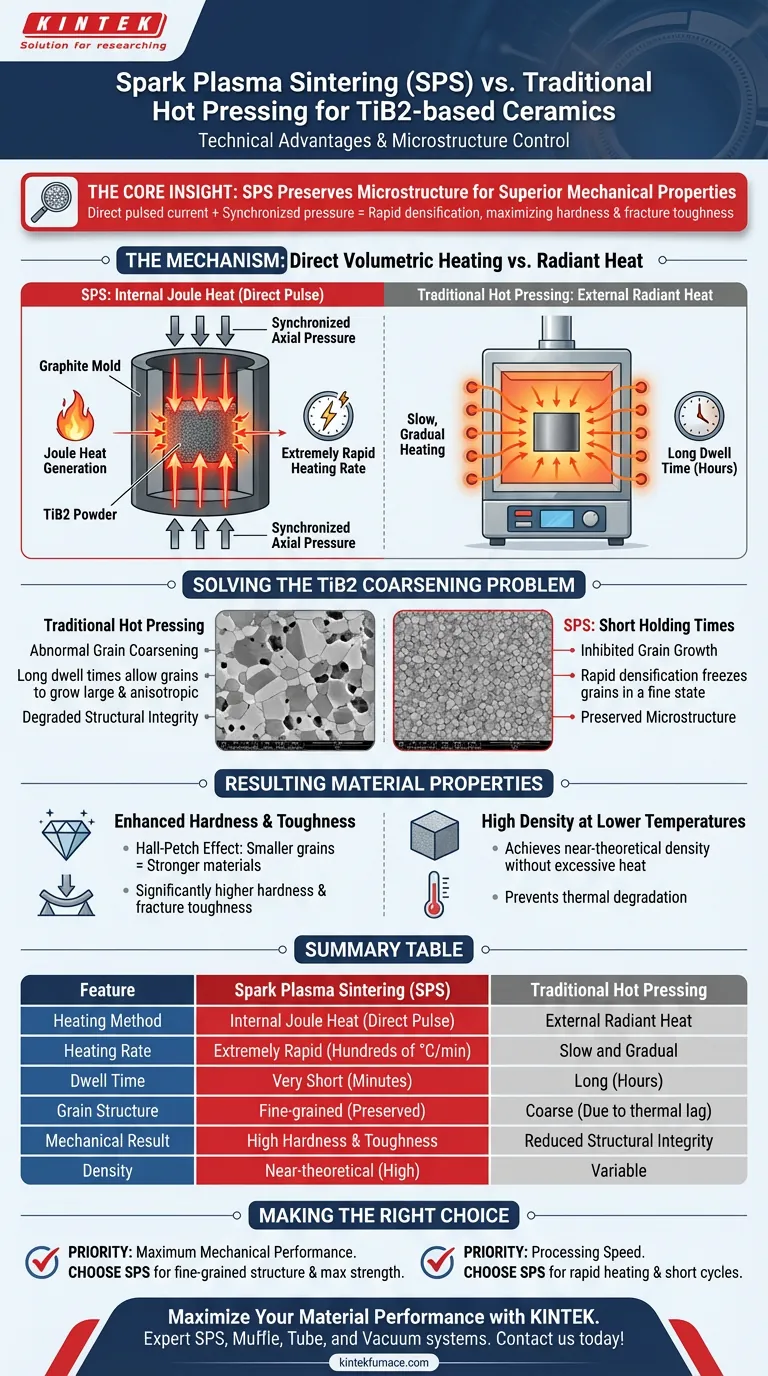

Der Mechanismus: Direkte volumetrische Erwärmung

Das primäre technische Unterscheidungsmerkmal eines SPS-Systems ist die Art und Weise, wie thermische Energie auf das Keramikpulver angewendet wird.

Pulsstrom vs. Strahlungswärme

Traditionelles Heißpressen basiert auf der Wärmeübertragung durch Strahlung von externen Elementen, was ein langsamer Prozess ist, der die Probe von außen nach innen erwärmt. Im Gegensatz dazu erzeugt SPS Joule-Wärme, indem es Hochstrompulse direkt durch die Graphitform und die Probe selbst leitet.

Gleichzeitige Druckbeaufschlagung

Während dieser internen Erwärmung wendet das System synchronen axialen Druck an. Diese Kombination ermöglicht es dem Material, schnell und gleichmäßig zu sintern und den thermischen Verzug zu umgehen, der bei herkömmlichen Öfen inhärent ist.

Lösung des TiB2-Vergrößerungsproblems

Titandiborid (TiB2)-Keramiken sind anfällig für einen spezifischen Defekt während der Verarbeitung: "abnormale Kornvergrößerung".

Hemmung des Kornwachstums

Bei hohen Temperaturen neigen TiB2-Körner von Natur aus dazu, groß und anisotrop (ungleichmäßig in der Richtung) zu wachsen. Beim traditionellen Heißpressen geben die langen Haltezeiten, die für das Eindringen der Wärme in die Probe erforderlich sind, den Körnern ausreichend Zeit zum Vergrößern. Diese Vergrößerung verschlechtert die strukturelle Integrität des Materials.

Der Vorteil kurzer Haltezeiten

Da SPS extrem hohe Heizraten erreicht, wird die Haltezeit (Verweilzeit) bei hohen Temperaturen erheblich reduziert. Der Prozess schließt die Verdichtungsphase so schnell ab, dass die TiB2-Körner effektiv in einem feinen Zustand "eingefroren" werden. Sie haben einfach keine Zeit, unkontrolliert zu wachsen.

Ergebnis der Materialeigenschaften

Das direkte Ergebnis der Hemmung des Kornwachstums ist eine messbare Verbesserung der physikalischen Leistung der fertigen Keramik.

Erhöhte Härte und Zähigkeit

Mechanische Eigenschaften von Keramiken werden oft durch die Hall-Petch-Beziehung bestimmt: kleinere Körner ergeben typischerweise stärkere Materialien. Durch die Beibehaltung einer feinkörnigen Mikrostruktur weist SPS-produziertes TiB2 eine signifikant höhere Härte und Bruchzähigkeit im Vergleich zu heißgepressten Äquivalenten auf.

Hohe Dichte bei niedrigeren Temperaturen

SPS ermöglicht es TiB2-Verbundwerkstoffen, eine hohe relative Dichte (nahezu theoretische Dichte) zu erreichen, ohne die übermäßigen thermischen Belastungen zu benötigen, die oft in herkömmlichen Öfen erforderlich sind. Diese Effizienz verhindert thermische Degradation und gewährleistet ein festes, nicht poröses Endprodukt.

Verständnis der Kompromisse

Während SPS überlegene Materialeigenschaften für TiB2 bietet, führt es im Vergleich zu herkömmlichen Methoden zu spezifischen betrieblichen Einschränkungen.

Die Notwendigkeit von Präzision

Der Vorteil von SPS beruht vollständig auf der kinetischen Kontrolle des Prozesses. Da die Heizraten so schnell sind (oft Hunderte von Grad pro Minute), ist das Fehlerfenster klein. Eine auch nur geringfügige Verlängerung der Haltezeit über den optimalen Punkt hinaus kann die Vorteile zunichtemachen und das Kornwachstum zulassen, das das System verhindern soll.

Leitfähigkeitsanforderungen

Die Erzeugung von Joule-Wärme erfordert, dass der Strom durch die Form und/oder die Probe fließt. Dies schafft eine Abhängigkeit von der elektrischen Leitfähigkeit des Werkzeugs (typischerweise Graphit) und beeinflusst, wie die Probe selbst erwärmt wird, was sich vom rein thermischen Umfeld einer Heißpresse unterscheidet.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen SPS und Heißpressen hängt davon ab, ob Ihr Schwerpunkt auf mikroskopischer Perfektion oder konventioneller Verarbeitung liegt.

- Wenn Ihr Hauptaugenmerk auf maximaler mechanischer Leistung liegt: Wählen Sie SPS, um eine feinkörnige Mikrostruktur zu erzielen, die sowohl Härte als auch Bruchzähigkeit maximiert.

- Wenn Ihr Hauptaugenmerk auf Verarbeitungsgeschwindigkeit liegt: Wählen Sie SPS, um schnelle Heizraten und kurze Haltezeiten zu nutzen und den gesamten Produktionszyklus erheblich zu verkürzen.

SPS ist die definitive Wahl, wenn die Anwendung eine TiB2-Keramik erfordert, die feinkörnige mechanische Festigkeit beibehält, ohne die Dichte zu beeinträchtigen.

Zusammenfassungstabelle:

| Merkmal | Spark Plasma Sintering (SPS) | Traditionelles Heißpressen |

|---|---|---|

| Heizmethode | Interne Joule-Wärme (Direkter Puls) | Externe Strahlungswärme |

| Aufheizrate | Extrem schnell (Hunderte von °C/min) | Langsam und allmählich |

| Verweilzeit | Sehr kurz (Minuten) | Lang (Stunden) |

| Kornstruktur | Feinkörnig (Erhalt) | Grob (Aufgrund thermischer Verzögerung) |

| Mechanisches Ergebnis | Hohe Härte & Zähigkeit | Reduzierte strukturelle Integrität |

| Dichte | Nahezu theoretisch (Hoch) | Variabel |

Maximieren Sie Ihre Materialleistung mit KINTEK

Lassen Sie nicht zu, dass Kornvergrößerung Ihre Keramikforschung beeinträchtigt. Mit Unterstützung von Experten in F&E und Fertigung bietet KINTEK hochmoderne SPS-, Muffel-, Rohr- und Vakuumöfen, die Ihnen eine präzise kinetische Kontrolle über Ihren Sinterprozess ermöglichen. Egal, ob Sie eine Standardkonfiguration oder eine kundenspezifische Lösung für einzigartige TiB2-basierte Verbundwerkstoffe benötigen, unsere Labor-Hochtemperaturöfen liefern die gleichmäßige Erwärmung und schnelle Verdichtung, die Ihr Projekt erfordert.

Bereit, überlegene Materialeigenschaften zu erzielen? Kontaktieren Sie noch heute unsere Experten, um die perfekte Sinterlösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Sha Zhang, Shuge Tian. Spectral characterization of the impact of modifiers and different prepare temperatures on snow lotus medicinal residue-biochar and dissolved organic matter. DOI: 10.1038/s41598-024-57553-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Spark-Plasma-Sintern SPS-Ofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Was ist das Grundprinzip, wie eine Vakuumpresse funktioniert? Nutzen Sie den atmosphärischen Druck für eine gleichmäßige Klemmung

- Welche Funktionen erfüllen Graphitformen während des Vakuum-Heißpress-Sinterns? Entdecken Sie ihre aktive Rolle bei der Verdichtung

- Wie beeinflusst die Temperaturkontrolle bei 950°C SiC/Cu-Al2O3-Verbundwerkstoffe? Optimierung des Sinterns für hohe Festigkeit

- Welche Formkonfigurationen sind für das Sintern nichtleitender Pulver in FAST erforderlich? Leitfaden zur Expertenkonfiguration

- Warum ist während der SPS für transparente Materialien eine Hochvakuumumgebung erforderlich? Optische Reinheit erzielen

- Warum werden Graphitformen für das Vakuum-Heißpresssintern von Verbundwerkstoffen auf Aluminiumbasis ausgewählt? Experten-Einblicke

- Welche Merkmale hat ein Heißpress-Sinterofen? Erzielen Sie hochdichte Materialien mit präziser Steuerung