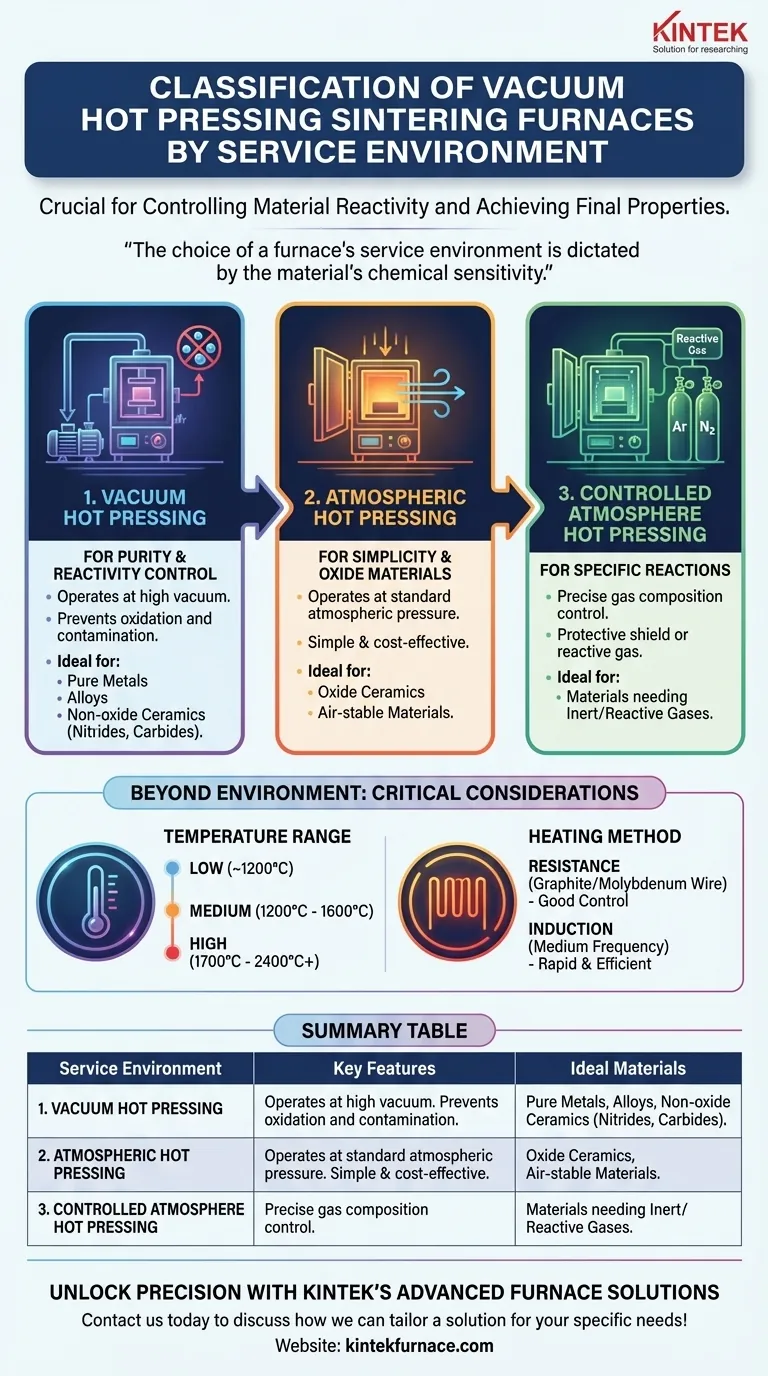

Kurz gesagt: Vakuum-Heißpress-Sinteröfen werden hauptsächlich in drei Typen unterteilt, basierend auf ihrer Betriebsumgebung: Vakuum, Atmosphäre und kontrollierte Atmosphäre. Diese Klassifizierung wird durch den erforderlichen Druck und die Gaszusammensetzung während des Sinterprozesses bestimmt, was entscheidend ist für die Kontrolle der Materialreaktivität und das Erreichen der gewünschten Endprodukteigenschaften.

Die Wahl der Betriebsumgebung eines Ofens hängt von der chemischen Empfindlichkeit des Materials ab. Die Auswahl der richtigen Umgebung – sei es Vakuum, offene Luft oder ein spezifisches Gas – ist der erste und wichtigste Schritt, um unerwünschte Reaktionen zu verhindern und die Integrität des Endprodukts zu gewährleisten.

Verständnis der drei Betriebsumgebungen

Die „Betriebsumgebung“ bezieht sich auf die Gasbedingungen im Inneren der Ofenkammer, wo das Material erhitzt und gepresst wird. Jede Umgebung dient einem bestimmten Zweck, der auf die chemische Natur der zu verarbeitenden Materialien zugeschnitten ist.

Vakuum-Heißpressen (für Reinheit und Reaktivitätskontrolle)

Dies ist die am stärksten kontrollierte Umgebung, die bei hohem Vakuum arbeitet. Sie ist unerlässlich für Materialien, die hochreaktiv sind oder durch die Anwesenheit von Sauerstoff oder anderen atmosphärischen Gasen beeinträchtigt würden.

Durch das Entfernen der Atmosphäre verhindert der Ofen Oxidation und Kontamination. Diese Methode ist entscheidend für die Verarbeitung von reinen Metallen, Legierungen und nicht-oxidischen Keramiken wie Nitriden und Karbiden, bei denen die Aufrechterhaltung der chemischen Reinheit von größter Bedeutung ist.

Atmosphärisches Heißpressen (für Einfachheit und Oxidmaterialien)

Dieser Ofentyp arbeitet bei normalem atmosphärischem Druck, wobei das Material der Umgebungsluft ausgesetzt ist. Er ist die einfachste und kostengünstigste Option.

Er wird hauptsächlich für Materialien verwendet, die an der Luft stabil sind oder eine sauerstoffreiche Umgebung für ein ordnungsgemäßes Sintern benötigen, wie z. B. viele Oxidkeramiken. Das Fehlen von Vakuum- oder Gaskontrollsystemen vereinfacht sein Design und seinen Betrieb.

Kontrolliertes Atmosphären-Heißpressen (für spezifische Reaktionen)

Dieser Ofen ist eine Hybridlösung, die eine präzise Kontrolle über die Gaszusammensetzung innerhalb der Kammer ermöglicht. Er kann mit einem spezifischen Inertgas (wie Argon oder Stickstoff) gefüllt werden, um Reaktionen zu verhindern, oder mit einem reaktiven Gas, um eine spezifische chemische Umwandlung zu erleichtern.

Diese Umgebung ist notwendig, wenn ein Prozess einen schützenden, nicht-reaktiven Schild erfordert oder wenn ein Gas Teil der gewünschten chemischen Reaktion während des Sinterns ist.

Jenseits der Umgebung: Weitere wichtige Klassifikationen

Während die Betriebsumgebung eine primäre Klassifikation ist, erfordert ein wahres Verständnis die Berücksichtigung des Temperaturbereichs und der Heizmethode. Diese Faktoren wirken zusammen mit der Umgebung, um die Gesamtleistungsfähigkeit des Ofens zu definieren.

Die entscheidende Rolle des Temperaturbereichs

Die maximal erreichbare Temperatur bestimmt, welche Materialien ein Ofen verarbeiten kann. Öfen werden im Allgemeinen in drei Stufen eingeteilt.

- Niedrige Temperatur (bis ca. 1200°C): Geeignet für einige Metalle, Legierungen und spezifische Niedertemperatur-Keramikanwendungen.

- Mittlere Temperatur (ca. 1200°C bis 1600°C): Deckt eine breite Palette gängiger technischer Keramiken und Speziallegierungen ab.

- Hohe Temperatur (1700°C bis 2400°C+): Erforderlich für fortschrittliche, Hochleistungskeramiken und Feuerfestmaterialien mit extrem hohen Schmelzpunkten.

Wie die Heizmethode Ihren Prozess beeinflusst

Die zur Wärmeerzeugung verwendete Methode beeinflusst Aufheizraten, Temperaturgleichmäßigkeit und Effizienz.

- Widerstandsheizung: Die gebräuchlichste Methode. Ein elektrischer Strom fließt durch ein Heizelement (wie Graphit oder Molybdändraht), das Wärme abstrahlt. Sie bietet gute Kontrolle und Gleichmäßigkeit.

- Induktionsheizung: Nutzt elektromagnetische Induktion, um das Werkstück oder einen Suszeptor direkt zu erhitzen. Diese Methode ermöglicht sehr schnelle Aufheizraten und ist hoch effizient, oft als Mittelfrequenzheizung bezeichnet.

Die Kompromisse verstehen

Die Wahl eines Ofens beinhaltet das Abwägen von Leistungsfähigkeit gegen Komplexität und Kosten. Eine stärker kontrollierte Umgebung oder ein höherer Temperaturbereich führt unweigerlich zu einem teureren und komplexeren System.

Ein Vakuumofen bietet das höchste Maß an Kontrolle, erfordert aber ausgeklügelte Vakuumpumpen, Dichtungen und Überwachungssysteme, was sowohl die Anschaffungskosten als auch den laufenden Wartungsaufwand erhöht.

Ein Atmosphärenofen ist wesentlich einfacher und billiger, aber ungeeignet für jedes Material, das bei hohen Temperaturen mit Luft reagiert. Das Risiko von Oxidation und Kontamination begrenzt seine Anwendung erheblich.

Ein Schutzgasofen stellt einen Mittelweg in Bezug auf die Komplexität dar. Er bietet wesentlichen Schutz für viele Materialien ohne die vollen Kosten und die Komplexität eines Hochvakuumsystems.

Die richtige Wahl für Ihr Ziel treffen

Die chemischen Eigenschaften Ihres Materials und Ihre Prozessziele sollten die alleinigen Treiber Ihrer Entscheidung sein.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung sauerstoffempfindlicher Materialien liegt: Ein Vakuum-Heißpresse ist unerlässlich, um die Materialreinheit zu gewährleisten und Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf dem Sintern von Standard-Oxidkeramiken oder an der Luft stabilen Materialien liegt: Eine atmosphärische Heißpresse ist die direkteste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf einem Prozess liegt, der ein spezifisches Inert- oder Reaktionsgas erfordert: Ein Schutzgasofen ist die einzige Wahl, um die notwendige gasförmige Umgebung bereitzustellen.

Das Verständnis dieser Kernklassifikationen ermöglicht es Ihnen, das präzise Werkzeug auszuwählen, das zur Erreichung Ihrer Materialverarbeitungsziele erforderlich ist.

Zusammenfassungstabelle:

| Betriebsumgebung | Hauptmerkmale | Ideale Materialien |

|---|---|---|

| Vakuum | Hochvakuum, verhindert Oxidation und Kontamination | Reine Metalle, Legierungen, nicht-oxidische Keramiken (z.B. Nitride, Carbide) |

| Atmosphäre | Standardluftdruck, kostengünstig | Oxidkeramiken, luftstabile Materialien |

| Kontrollierte Atmosphäre | Präzise Gaskontrolle (z.B. Argon, Stickstoff) | Materialien, die schützende oder reaktive Gase benötigen |

Erschließen Sie Präzision in Ihrem Labor mit den fortschrittlichen Ofenlösungen von KINTEK

Durch exzellente Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie sauerstoffempfindliche Materialien oder Standardoxide verarbeiten, unsere Öfen gewährleisten überragende Reinheit, Effizienz und Zuverlässigkeit.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine maßgeschneiderte Lösung für Ihre spezifischen Bedürfnisse entwickeln und Ihre Materialverarbeitungsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Hauptkomponenten eines Vakuum-Heizpressenofens? Beherrschen Sie die Kernsysteme für die präzise Materialverarbeitung

- Welche Rolle spielt eine Hochleistungs-Labor-Heißpresse beim Aushärten? Entfesseln Sie überlegene Verbundfestigkeit

- Warum sind Präzisionsformen und Laborpressen für Niob-dotierte TiO2-Keramiken entscheidend? Erreichen Sie 94 % der theoretischen Dichte

- Welche Überlegungen leiten die Auswahl von Heizelementen und Druckbeaufschlagungsmethoden für eine Vakuum-Heißpresse?

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion