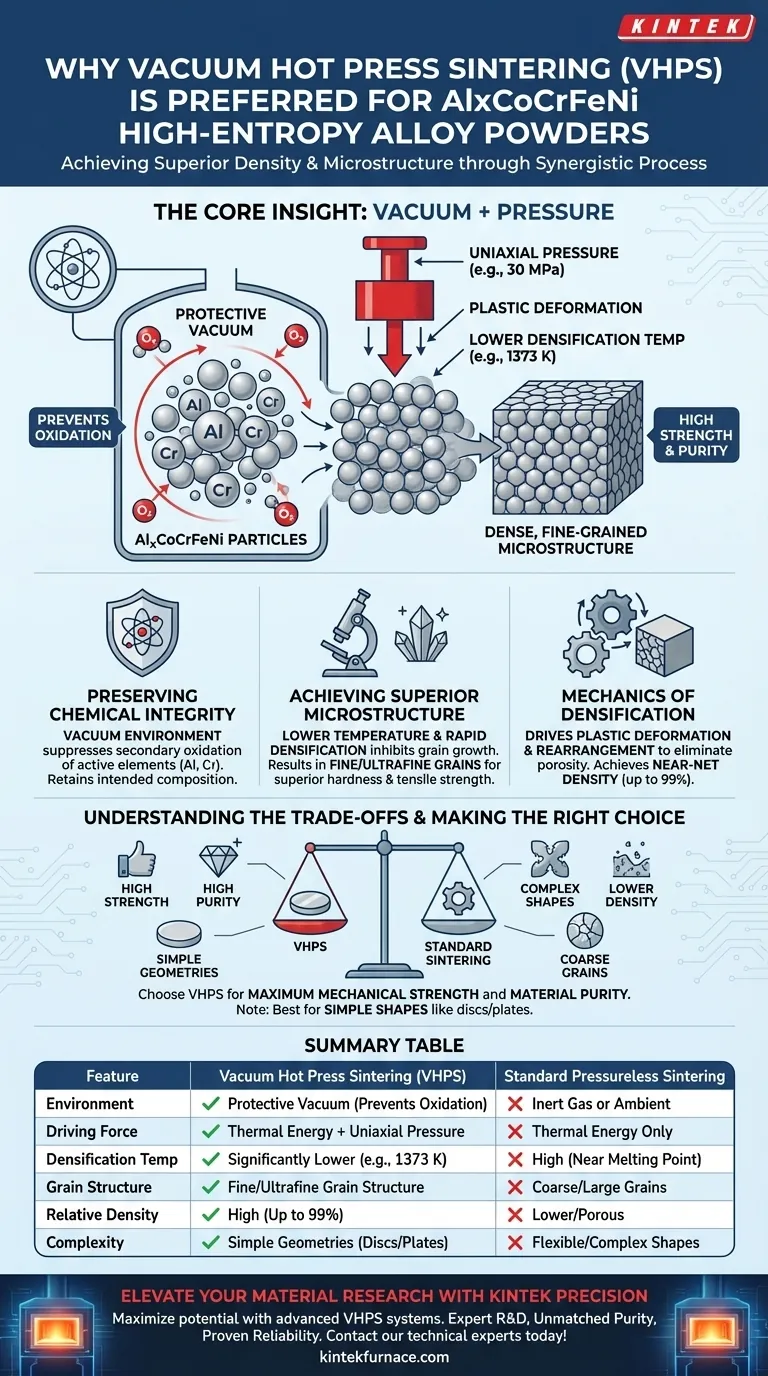

Vakuum-Heißpresssintern (VHPS) wird bevorzugt für die Verarbeitung von AlxCoCrFeNi-Hochentropielegierungen, da es eine schützende Vakuumumgebung mit gleichzeitiger hoher Temperatur und uniaxialem Druck auf einzigartige Weise integriert. Diese Kombination ermöglicht die Verdichtung reaktiver Pulver bei Temperaturen, die deutlich unter ihren Schmelzpunkten liegen (z. B. 1373 K), wodurch die Oxidation aktiver Elemente wie Aluminium und Chrom verhindert und übermäßiges Kornwachstum gehemmt wird.

Die Kern Erkenntnis: Der entscheidende Vorteil von VHPS liegt in seinem synergistischen Ansatz; das Vakuum schützt die Chemie der Legierung, während der mechanische Druck die Verdichtung durch plastische Verformung erzwingt. Dadurch wird eine hochdichte, feinkörnige Mikrostruktur erreicht, die mit herkömmlichen Sinter- oder Gussverfahren ohne Druck schwer zu replizieren ist.

Bewahrung der chemischen Integrität

Verhinderung von Sekundäroxidation

Das AlxCoCrFeNi-Legierungssystem enthält hochaktive Elemente, insbesondere Aluminium (Al) und Chrom (Cr).

In Standard-Sinterumgebungen sind diese Elemente anfällig für schnelle Oxidation, was die mechanischen Eigenschaften des Materials verschlechtert.

Die Vakuumumgebung eines VHPS-Ofens unterdrückt diese Sekundäroxidation wirksam und stellt sicher, dass das endgültige Massivmaterial seine beabsichtigte chemische Zusammensetzung und Reinheit beibehält.

Erreichung überlegener Mikrostruktur

Senkung der Verdichtungstemperatur

Standard-Sintern beruht stark auf thermischer Energie zur Induktion von Diffusion und erfordert extrem hohe Temperaturen zur Entfernung von Poren.

VHPS nutzt unaxialen Druck (z. B. 30 MPa), um Partikel mechanisch zusammenzudrücken.

Dieser druckunterstützte Mechanismus senkt die für die Verdichtung erforderliche Temperatur erheblich und ermöglicht den Prozess weit unterhalb des Schmelzpunkts.

Hemmung des Kornwachstums

Hohe Temperaturen und lange Haltezeiten bei Standardverfahren führen unweigerlich zu groben, großen Körnern, die die Materialfestigkeit verringern können.

Da VHPS eine schnelle Verdichtung bei niedrigeren Temperaturen ermöglicht, hemmt es effektiv übermäßiges Kornwachstum.

Das Ergebnis ist ein Massivmaterial mit einer feinkörnigen oder sogar ultrafeinen Struktur, die direkt zu überlegener Härte und Zugfestigkeit beiträgt.

Die Mechanik der Verdichtung

Förderung der plastischen Verformung

Die Anwendung von kontinuierlichem mechanischem Druck zwingt Pulverpartikel zu plastischer Verformung und Umlagerung.

Diese physikalische Kompression bricht Brücken zwischen Partikeln auf und füllt Hohlräume, die reine thermische Energie möglicherweise hinterlassen hätte.

Beseitigung von Porosität

VHPS fördert Kriech- und Atomdiffusionsbindungen effektiver als drucklose Verfahren.

Dadurch erreicht das Material eine nahezu theoretische Dichte (bis zu 99 %) und eliminiert effektiv die Porosität und Gussfehler, die häufig bei Schmelzverfahren wie dem Lichtbogenschmelzen auftreten.

Verständnis der Kompromisse

Geometrische Einschränkungen

Während VHPS überlegene Materialeigenschaften liefert, schränkt die Abhängigkeit von uniaxialem Druck die Komplexität der Formen ein, die Sie herstellen können.

Die Kraft wird in einer Richtung ausgeübt, was diese Methode am besten für einfache Geometrien wie Scheiben, Platten oder Zylinder geeignet macht, anstatt für komplexe 3D-Komponenten.

Produktionsdurchsatz

VHPS ist typischerweise ein Batch-Prozess, was bedeutet, dass es im Allgemeinen einen geringeren Durchsatz im Vergleich zu kontinuierlichen Sinterverfahren hat.

Die Zykluszeiten begrenzen, obwohl sie kürzer sind als bei einigen drucklosen Verfahren, immer noch die Möglichkeiten der Massenproduktion.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie zwischen VHPS und anderen Konsolidierungsverfahren für AlxCoCrFeNi-Legierungen entscheiden, berücksichtigen Sie Ihre spezifischen Leistungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Wählen Sie VHPS, um die feinkörnige Verstärkung und hohe Dichte für maximale Härte und Zugfestigkeit zu nutzen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Wählen Sie VHPS, um die Vakuumumgebung zu nutzen, die für die Verhinderung der Oxidation von Aluminium und Chrom entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie liegt: Möglicherweise müssen Sie alternative Verfahren in Betracht ziehen, da VHPS aufgrund der uniaxialen Druckanwendung auf einfache Formen beschränkt ist.

VHPS bietet die optimale Balance aus Dichte, Reinheit und Mikrostrukturkontrolle für Hochleistungs-Hochentropielegierungen.

Zusammenfassungstabelle:

| Merkmal | Vakuum-Heißpresssintern (VHPS) | Standard-Sintern ohne Druck |

|---|---|---|

| Umgebung | Schützendes Vakuum (verhindert Oxidation) | Inertgas oder Umgebungsluft |

| Antriebskraft | Thermische Energie + Uniaxialer Druck | Nur thermische Energie |

| Verdichtungstemperatur | Deutlich niedriger (z. B. 1373 K) | Hoch (nahe Schmelzpunkt) |

| Kornstruktur | Feine/Ultrafeine Kornstruktur | Grobe/Große Körner |

| Relative Dichte | Hoch (bis zu 99 %) | Niedriger/Porös |

| Komplexität | Einfache Geometrien (Scheiben/Platten) | Flexible/Komplexe Formen |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Maximieren Sie das Potenzial Ihrer AlxCoCrFeNi-Hochentropielegierungen mit KINTEKs fortschrittlichen Vakuum-Heißpresssinteranlagen. Unterstützt durch F&E-Expertise und Weltklasse-Fertigung bieten wir anpassbare Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der modernen Materialwissenschaft entwickelt wurden.

Warum KINTEK wählen?

- Expertenanpassung: Maßgeschneiderte Ofenlösungen für einzigartige Labor- und Industrieanforderungen.

- Unübertroffene Reinheit: Erreichen Sie nahezu theoretische Dichte ohne Oxidationsrisiko.

- Bewährte Zuverlässigkeit: Vertraut von führenden Forschern für Hochtemperatur-Laboranwendungen.

Sind Sie bereit, Ihren Pulvermetallurgie-Workflow zu transformieren? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre spezifischen Anforderungen zu besprechen und ein individuelles Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Was ist Vakuumheißpressen (VHP) und für welche Materialien ist es geeignet? Erschließen Sie hochdichte Materiallösungen

- Was sind die Eigenschaften des Ultrahochdrucksinterns für Keramiken? Erreichen dichter, feinkörniger Keramiken

- Was sind die Hauptfunktionen von hochfesten Graphitformen? Optimierung des Heißpresssinterns von GNPs-Cu/Ti6Al4V

- Welche Rolle spielt die SPS-Ausrüstung bei der Herstellung von Halb-Heusler-Materialien? Beherrschung von Dichte und Mikrostruktur für Thermoelektrika

- Wie beeinflusst die Temperaturregelung in einem Vakuum-Heißpressen die Grenzflächenqualität von Ti-Al-Verbundwerkstoffen?

- Welche Rolle spielt das Heißpressen in der Materialwissenschaft? Erreichen Sie effizient hochdichte, komplexe Teile

- Was ist das Prinzip des Heißpressens in der Fertigung? Erzielen Sie hochdichte Komponenten mit Präzision