Im Kern ist das Heißpressen ein Hochleistungsfertigungsverfahren, das gleichzeitig hohe Temperatur und Druck auf ein in einer Matrize enthaltenes Material ausübt. Diese doppelte Wirkung verdichtet, formt und verbindet das Material und ermöglicht die Herstellung von Komponenten mit außergewöhnlich hoher Dichte und überlegenen mechanischen Eigenschaften, die mit anderen Methoden nur schwer zu erreichen sind.

Das grundlegende Prinzip des Heißpressens besteht nicht nur darin, ein Teil zu formen, sondern auch thermische Energie zu nutzen, um das Material so formbar zu machen, dass der Druck innere Hohlräume eliminiert und Partikel in engen Kontakt zwingt, um eine dichte, monolithische Struktur zu erzeugen.

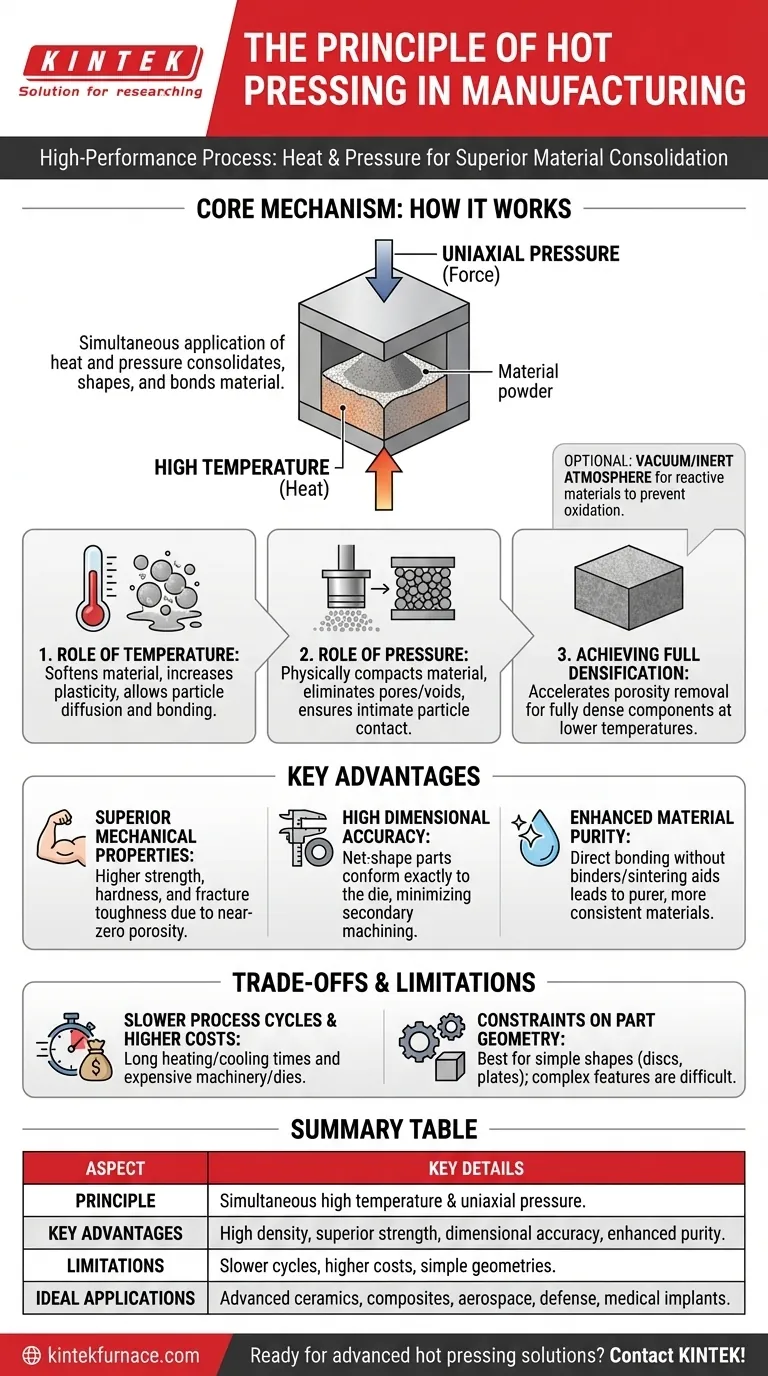

Wie Heißpressen funktioniert: Der Kernmechanismus

Das Heißpressen verändert die innere Struktur eines Materials grundlegend. Es nutzt die Synergie zwischen Wärme und Kraft, um die Grenzen der alleinigen Verwendung von Druck oder Wärme zu überwinden.

Die Rolle der Temperatur

Die Hauptfunktion der Wärme besteht darin, das Material zu erweichen und seine Plastizität zu erhöhen. Wenn die Temperatur unter den Schmelzpunkt des Materials steigt, können sich seine Atome freier bewegen. Diese thermische Energie macht das Material erheblich leichter verformbar und ermöglicht es den Partikeln, zu diffundieren und sich miteinander zu verbinden.

Die Rolle des Drucks

Während Wärme das Material formbar macht, sorgt einachsiger Druck für die treibende Kraft der Konsolidierung. Diese Kraft verdichtet das Material physikalisch und kollabiert innere Poren und Hohlräume. Der Druck stellt sicher, dass die erweichten Partikel in engen, gleichmäßigen Kontakt gedrückt werden, was die Voraussetzung für eine starke Bindung ist.

Erreichen der vollständigen Verdichtung

Die Kombination aus Wärme und Druck beschleunigt die Verdichtung – den Prozess der Entfernung von Porosität aus einem Ausgangsmaterial. Diese Synergie ermöglicht die Herstellung einer vollständig dichten oder nahezu vollständig dichten Komponente bei niedrigeren Temperaturen und Drücken, als dies bei anderen Verfahren erforderlich wäre, wodurch thermische Spannungen und unerwünschtes Kornwachstum minimiert werden.

Die optionale Vakuumumgebung

Für reaktive Materialien wie bestimmte Metalle oder fortschrittliche Keramiken wird das Heißpressen oft in einer Vakuum- oder Inertgasatmosphäre durchgeführt. Diese kontrollierte Umgebung verhindert Oxidation und Kontamination bei hohen Temperaturen und bewahrt die chemische Reinheit und strukturelle Integrität des Materials.

Hauptvorteile des Heißpressverfahrens

Die präzise Steuerung von Temperatur und Druck verleiht heißgepressten Komponenten eine Reihe von deutlichen Vorteilen, was es zur bevorzugten Methode für anspruchsvolle Anwendungen macht.

Überragende mechanische Eigenschaften

Da das Heißpressen die Porosität praktisch eliminiert, weisen die resultierenden Teile eine deutlich höhere Festigkeit, Härte und Bruchzähigkeit auf. Mit weniger inneren Hohlräumen, die als potenzielle Schwachstellen wirken, ist die Komponente unter Belastung stärker und zuverlässiger.

Hohe Maßhaltigkeit

Das Material wird in einer starren, hochpräzisen Form (Matrize) verdichtet. Dieser Prozess führt zu endkonturnahen oder endkonturähnlichen Teilen, die genau den Abmessungen der Form entsprechen. Dies minimiert oder eliminiert die Notwendigkeit kostspieliger und zeitaufwendiger Nachbearbeitung.

Verbesserte Materialreinheit und Bindung

Heißpressen kann direkte Festkörper-Diffusionsbindungen zwischen Materialpartikeln erzeugen, ohne dass Bindemittel oder Sinterhilfen erforderlich sind. Diese Zusätze können oft zu Schwachstellen in der Endkomponente werden, so dass ihre Eliminierung zu einem reineren Material mit konsistenteren Eigenschaften führt.

Verständnis der Kompromisse und Einschränkungen

Trotz seiner Vorteile ist das Heißpressen keine Universallösung. Seine spezialisierte Natur bringt praktische und wirtschaftliche Kompromisse mit sich, die entscheidend zu verstehen sind.

Langsamere Prozesszyklen

Das Erhitzen des Werkzeugs und des Materials auf die Zieltemperatur und das anschließende Abkühlen ist ein naturgemäß langsamer Prozess. Diese langen Zykluszeiten machen das Heißpressen weniger geeignet für die schnelle Serienfertigung im Vergleich zu Verfahren wie Spritzguss oder Stanzen.

Höhere Geräte- und Werkzeugkosten

Die Maschinen, die zur sicheren Erzeugung und Eindämmung extremer Hitze und extremen Drucks erforderlich sind, sind teuer. Darüber hinaus müssen die Matrizen aus robusten Materialien wie Graphit- oder Keramikverbundwerkstoffen hergestellt werden, die den rauen Prozessbedingungen standhalten können, was zu den Gesamtkosten beiträgt.

Einschränkungen bei der Teilegeometrie

Heißpressen eignet sich typischerweise am besten für die Herstellung von Teilen mit relativ einfachen Geometrien, wie Scheiben, Platten oder zylindrischen Formen. Die Herstellung komplexer dreidimensionaler Formen mit Hinterschneidungen oder komplizierten internen Merkmalen ist aufgrund der Natur des uniaxialen Pressens oft schwierig oder unmöglich.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl eines Fertigungsverfahrens hängt ausschließlich vom primären Ziel Ihres Projekts ab. Heißpressen zeichnet sich dort aus, wo Leistung und Präzision nicht verhandelbar sind.

- Wenn Ihr Hauptaugenmerk auf maximaler Materialleistung liegt: Heißpressen ist die ideale Wahl für die Herstellung von Komponenten mit der höchstmöglichen Dichte und Festigkeit, insbesondere für fortschrittliche Keramiken, Metallmatrix-Verbundwerkstoffe und pulvermetallurgische Teile.

- Wenn Ihr Hauptaugenmerk auf Präzision bei minimaler Nachbearbeitung liegt: Dieses Verfahren ist überlegen für die Herstellung von Komponenten mit engen Maßtoleranzen und wird daher bevorzugt für kritische Anwendungen in der Luft- und Raumfahrt, Verteidigung und bei medizinischen Implantaten eingesetzt.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Serienfertigung liegt: Für weniger anspruchsvolle Anwendungen sind alternative Verfahren wie konventionelles Sintern, Gießen oder Spritzgießen fast immer wirtschaftlicher.

Durch die Beherrschung des Zusammenspiels von Wärme und Druck verwandelt das Heißpressen Rohmaterialien in Komponenten von außergewöhnlicher Qualität und Zuverlässigkeit.

Zusammenfassungstabelle:

| Aspekt | Wichtige Details |

|---|---|

| Prinzip | Gleichzeitige Anwendung von hoher Temperatur und uniaxialem Druck in einer Matrize zur Verdichtung und Formgebung von Materialien. |

| Hauptvorteile | Hohe Dichte, überragende Festigkeit, Maßgenauigkeit und verbesserte Materialreinheit ohne Bindemittel. |

| Einschränkungen | Langsamere Zyklen, höhere Kosten und Einschränkungen bei komplexen Teilegeometrien. |

| Ideale Anwendungen | Fortschrittliche Keramiken, Metallmatrix-Verbundwerkstoffe, Luft- und Raumfahrt, Verteidigung und medizinische Implantate, die Präzision und Leistung erfordern. |

Bereit, Ihre Fertigung mit fortschrittlichen Heißpresslösungen zu verbessern?

Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um verschiedene Labore mit auf Ihre Bedürfnisse zugeschnittenen Hochtemperatur-Ofenlösungen zu versorgen. Unsere Produktpalette umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefenanpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Know-how Ihnen helfen kann, überragende Materialleistung und Effizienz in Ihren Projekten zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressen-Ofen Maschine Beheizte Vakuumpresse

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Vakuum-Heißpressen-Ofenmaschine für Laminierung und Erwärmung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Hochdruckpresse bei der Herstellung von Zinkprobenpellets? Optimierung der karbothermischen Reduktion

- Was ist ein Vakuum-Heißpressen-Ofen? Entfesseln Sie überlegene Materialleistung

- Welche Prozessparameter müssen für spezifische Materialien in einem Vakuum-Warmpressherd optimiert werden? Optimale Dichte und Mikrostruktur erzielen

- Was sind die Vorteile von Vakuum-Heizpressen? Erreichen Sie überlegene Materialdichte & Reinheit

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%