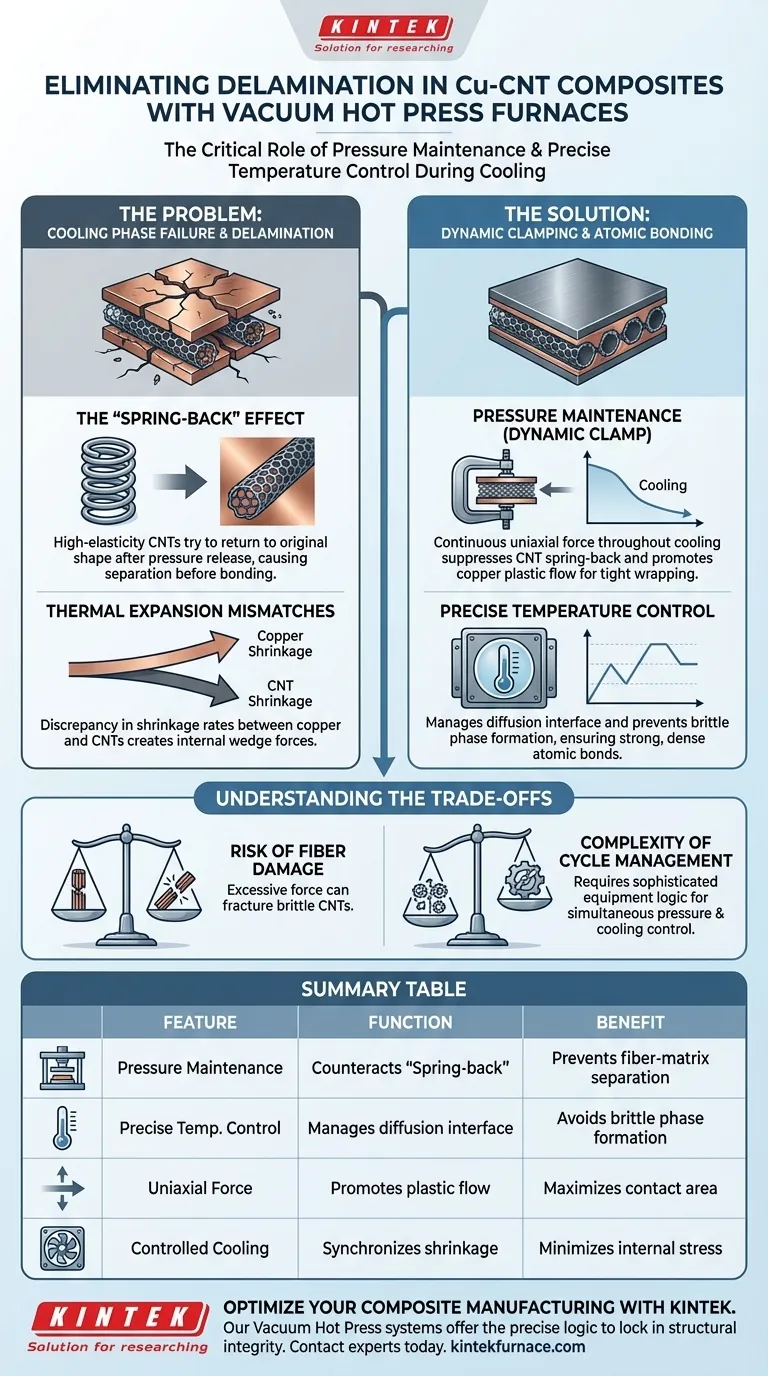

Die strukturelle Integrität von Kupfer-Kohlenstoffnanoröhren (Cu-CNT)-Verbundwerkstoffen hängt stark von der Steuerung interner Spannungen ab, die *nach* der maximalen Heizphase auftreten. Aufrechterhaltung des Drucks und präzise Temperaturkontrolle sind entscheidend, da sie der elastischen Rückstellung von Kohlenstoffnanoröhren und dem Unterschied in den Wärmeausdehnungskoeffizienten zwischen der Kupfermatrix und den Fasern direkt entgegenwirken. Ohne diese spezifischen Kontrollen während der Abkühlphase ziehen diese internen physikalischen Kräfte den Verbundwerkstoff effektiv auseinander und verursachen Delaminationsfehler.

Kernbotschaft: Delamination bei Cu-CNT-Verbundwerkstoffen ist weitgehend ein Versagen in der "Abkühlphase", verursacht durch den "Rückfederungseffekt" von Nanoröhren und ungleichmäßiges Schrumpfen des Materials. Ein Vakuum-Heißpressofen eliminiert dies, indem er den Druck aufrechterhält, um die Materialien zusammenzuhalten, bis die Verbindung dauerhaft ist, während eine präzise Temperaturkontrolle die Bildung schwacher oder spröder Grenzflächen verhindert.

Die Mechanik der Delamination

Um die Lösung zu verstehen, müssen Sie zuerst die spezifischen Kräfte verstehen, die der Materialkohäsion entgegenwirken.

Der "Rückfederungseffekt"

Kohlenstoffnanoröhren (CNTs) besitzen eine hohe Elastizität. Während des Heißpressprozesses werden sie unter erheblichem Druck komprimiert.

CNTs neigen jedoch zur elastischen Rückstellung – sie versuchen im Wesentlichen, in ihre ursprüngliche Form zurückzukehren –, sobald der Druck nachlässt. Wenn dies geschieht, bevor die Kupfermatrix ausreichend um sie herum gebunden und verfestigt ist, trennen sich die CNTs von der Matrix.

Unterschiede in der Wärmeausdehnung

Kupfer und Kohlenstoffnanoröhren reagieren unterschiedlich auf Temperaturänderungen.

Wenn der Verbundwerkstoff abkühlt, schrumpft die Kupfermatrix mit einer bestimmten Rate, die durch ihren Wärmeausdehnungskoeffizienten bestimmt wird. Die CNTs schrumpfen mit einer anderen Rate. Diese Diskrepanz erzeugt erhebliche innere Spannungen an der Grenzfläche zwischen Metall und Faser, die wie ein Keil wirken und die Delamination vorantreiben.

Wie die Aufrechterhaltung des Drucks das Problem löst

Die Hauptfunktion des Vakuum-Heißpressofens in diesem Zusammenhang besteht darin, während des kritischen Übergangs von heiß zu kalt als dynamische Klemme zu fungieren.

Kontinuierliche Druckaufrechterhaltung während der Abkühlung

Im Gegensatz zum Standard-Sintern, bei dem der Druck nach der Haltezeit nachlassen kann, übt ein Vakuum-Heißpressofen während der gesamten Abkühlphase eine kontinuierliche Druckaufrechterhaltung aus.

Diese äußere Kraft unterdrückt physisch die elastische Rückstellung der CNTs. Sie hält die "Federn" in ihrem komprimierten Zustand, bis die Kupfermatrix ausreichend abgekühlt ist, um sie mechanisch zu fixieren.

Verbesserung des plastischen Fließens

Druck fördert das plastische Fließen der Metallmatrix.

Durch Aufrechterhaltung eines uniaxialen Drucks zwingt der Ofen das Kupfer, Hohlräume zu füllen und die CNTs fest zu umschließen. Dies maximiert die Kontaktfläche und stellt sicher, dass die mechanische Verriegelung stark genug ist, um thermischen Belastungen standzuhalten, wenn das Material schließlich erstarrt.

Die Notwendigkeit von Temperaturpräzision

Während der Druck die physische Ausrichtung steuert, steuert die Temperaturkontrolle die chemische und atomare Integrität der Bindung.

Steuerung der Diffusionsgrenzfläche

Präzise Temperaturkontrolle ist entscheidend für die Steuerung der Dicke und Zusammensetzung der Diffusionsschicht zwischen Kupfer und CNTs.

Wenn die Temperatur auch nur geringfügig schwankt, bildet sich die Grenzfläche möglicherweise nicht richtig aus. Wie bei ähnlichen Verbundwerkstoffprozessen festgestellt, sind spezifische Temperaturen erforderlich, um die Verdichtung mit Grenzflächenreaktionen auszugleichen.

Verhinderung der Bildung spröder Phasen

Ungenau Temperaturkontrolle kann zu "Überverarbeitung" führen.

Übermäßige Temperaturen können Reaktionen auslösen, die spröde Verbindungen bilden oder lokale Schmelzprobleme verursachen. Obwohl die Kupfermatrix hier im Fokus steht, gilt das Prinzip universell: Die Einhaltung eines präzisen Temperaturbereichs vermeidet die Entstehung schädlicher Phasen, die die Grenzfläche schwächen und sie anfällig für Delaminationsrisse machen würden.

Verständnis der Kompromisse

Obwohl hoher Druck und strenge Temperaturkontrolle notwendig sind, führen sie zu spezifischen Risiken, die bewältigt werden müssen.

Risiko von Faserschäden

Zu hoher Druck oder zu abrupte Druckanwendung kann das Verstärkungsmaterial physisch beschädigen.

So wie präziser Druck das Fließen erleichtert, kann übermäßige Last spröde Fasern brechen oder die CNT-Struktur zerquetschen. Ziel ist es, das Umschließen durch Kriechen zu erleichtern, nicht die Komponenten mechanisch zu zerquetschen.

Komplexität der Zyklussteuerung

Die Aufrechterhaltung des Drucks während der Abkühlung verlängert den Prozesszyklus und erfordert eine ausgeklügelte Ausrüstungslogik.

Es reicht nicht aus, den Ofen einfach "abzuschalten". Die Ausrüstung muss die Abkühlrate und die Druckkurve gleichzeitig aktiv steuern, was die Komplexität des Betriebs und die Kosten der Maschinen erhöht.

Die richtige Wahl für Ihr Ziel treffen

Bei der Konfiguration Ihres Vakuum-Heißpressprozesses für Cu-CNT-Verbundwerkstoffe sollten Sie unter Berücksichtigung Ihrer spezifischen Leistungsziele Folgendes beachten:

- Wenn Ihr Hauptaugenmerk auf struktureller Integrität (keine Delamination) liegt: Priorisieren Sie die Druckaufrechterhaltung während der Abkühlphase. Stellen Sie sicher, dass Ihre Ausrüstung unterhalb der Erstarrungstemperatur einen hohen uniaxialen Kraftaufwand aufrechterhalten kann, um die elastische Rückstellung der CNTs auszugleichen.

- Wenn Ihr Hauptaugenmerk auf thermischer/elektrischer Leitfähigkeit liegt: Priorisieren Sie die Temperaturpräzision. Sie müssen das genaue Fenster treffen, das eine dichte Bindung ohne Überhitzung gewährleistet, die spröde Phasen bilden könnte, die die Leitungswege unterbrechen.

Der Erfolg bei der Herstellung von Cu-CNT-Verbundwerkstoffen hängt weniger von der Spitzentemperatur als vielmehr davon ab, wie streng Sie die Umgebung während der Abkühlung und Erstarrung des Materials kontrollieren.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der Cu-CNT-Verarbeitung | Vorteil für die Materialintegrität |

|---|---|---|

| Druckaufrechterhaltung | Wirkt dem "Rückfederungseffekt" von Nanoröhren entgegen | Verhindert Trennung von Faser und Matrix und Delamination |

| Präzise Temperaturkontrolle | Steuert die Diffusionsgrenzfläche und atomare Bindung | Vermeidet die Bildung spröder Phasen und gewährleistet Dichte |

| Uniaxialer Kraftaufwand | Fördert das plastische Fließen der Kupfermatrix | Maximiert die Kontaktfläche und mechanische Verriegelung |

| Kontrollierte Abkühlung | Synchronisiert Schrumpfraten | Minimiert innere Spannungen durch Unterschiede in der Wärmeausdehnung |

Optimieren Sie Ihre Verbundwerkstoffherstellung mit KINTEK

Lassen Sie nicht zu, dass Delamination Ihre fortgeschrittene Materialforschung beeinträchtigt. KINTEK bietet branchenführende Vakuum-Heißpresssysteme sowie unsere fachmännische F&E und Herstellung von Muffel-, Rohr-, Dreh- und CVD-Öfen. Ob Sie mit Cu-CNT-Verbundwerkstoffen oder Spezialkeramiken arbeiten, unsere Systeme bieten die präzise Druck- und Temperaturlogik, die erforderlich ist, um die strukturelle Integrität zu sichern.

Bereit für überlegene Bindungen? Kontaktieren Sie noch heute unsere Experten, um eine anpassbare Lösung für Ihre einzigartigen Hochtemperatur-Laboranforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu/Ti3SiC2/C/MWCNTs-Kompositen notwendig? Materialreinheit erreichen

- Was sind die gängigen Anwendungen des Vakuumheißpressens? Unverzichtbar für Hochleistungswerkstoffe

- Welche Arten von Heizelementen werden in Vakuum-Heißpressen verwendet? Optimiert für Hochtemperaturanwendungen

- Was ist die Funktion der Molybdändisulfid (MoS2)-Beschichtung auf Formen beim Vakuum-Heißpresssintern? Schützen Sie Ihre Proben und Formen vor Beschädigungen

- Welche Rolle spielt ein Vakuum-Heißpress-Ofen bei der Verdichtung von Nanokompositen? Erreichen nahezu theoretischer Dichte

- Was ist die Vakuum-Heißpresstechnik? Erzielen Sie maximale Dichte & Reinheit für fortschrittliche Materialien

- Welche Rolle spielt eine hochfeste Graphitform beim Heißpresssintern? Optimierung der Dichte von Al2O3/TiC/SiC(w)

- Was sind die Vorteile des Vakuumumgebungssystems in einem Vakuum-Warmpress-Ofen? Ermöglichen Sie Sintern mit hoher Dichte